矩形补片老化对爆裂的影响——输气管道压力

矩形补片老化对爆裂的影响

输气管道压力

摘要

对从API 5LX52输气管道中提取的管道进行了7次全尺寸静水压爆破试验,该管道包含矩形和椭圆形角焊缝以及其他不同几何形状的修补。所有的断裂都发生在大面积的屈服之后。该分析表明,产生更大风险的补片是:(1)在非常低的压力下连接到管道上;(2)用于修复大型缺陷;(3)是矩形的,在管道方向上长而窄;(4)焊缝质量值得怀疑。根据在线检查(ILI)报告的数据,在上述四种情况中,只有第三种情况可以评估,以便量化风险并安排更换。©2005 Elsevier Ltd. All rights reserved.

关键词: 管道; 修补补片; 可靠性; 爆破压力试验

1. 引言

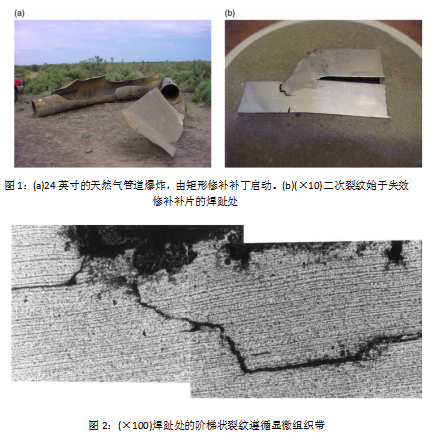

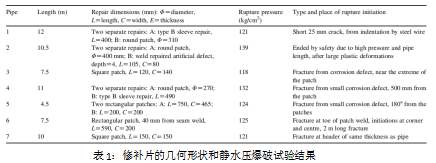

发生在2002年初的24英寸的输气管道爆发,是由矩形角焊补片开始的,见图1(a)[1]。爆裂是由两条总长度为12米的连续纵向裂缝的扩展引起的,这两条裂缝之间由两条没有断裂的套筒加强筋隔开。裂纹萌生与纵向焊缝趾部的层状撕裂有关,如图1(b)的横截面所示!10)及图2(!100).该补丁覆盖了一个大的微生物引起的腐蚀缺陷,深度为81% 的壁厚,位于管道的底部。维修的安装日期不详。失效发生在5.6 MPa 的压力下,比该管线的最大允许压力(6.0 MPa)低6% 。

这一故障显然与维修设计和安装不当有关,角焊缝的质量非常差,严重的下切。这并不是唯一一条焊接到这条天然气管道上的补丁。多年来,角焊片广泛应用于输油气管道中,并发现了几种导致输油管道失效的角焊片[2-5]。与这些故障相关的最常见的问题是:

·旧管材的厚度强度非常差,由于严重的显微结构带,高杂质水平,有时还有排列的非金属夹杂物层压缺陷(图2)

·纵向补片与圆角焊缝接头处的贯通厚度应力较大

·焊接缺陷,主要是下切和缺乏熔合

这些修补补丁的低可靠性早已被认识到,并且新的修补程序已经被开发[6-8]。现代的修复程序依赖于对焊接变量的良好控制,以及避免在管道表面产生纵向不连续性。虽然没有完全消除,但由于不正确的修理而造成的故障已明显减少。现在人们更好地了解了管道和修理材料之间的机械相互作用,并不断采用新的方法来确保修理的可靠性[9-11]。

然而,管道运营商仍然需要处理许多维修工作,而这些维修工作却鲜为人知。在线检查(ILI)技术用于检测和排序的关键性缺陷和先前的修理。在评估旧管道的可靠性时,有必要评估这些修补补丁的状况是否至关重要,确定故障的概率,以及当故障概率较高时,确定和安排未来的预防和纠正措施。

本研究的目的是确定矩形或椭圆形角焊补片和其他补焊对输气管道压力能力和受影响截面可靠性的影响,目的是协同确定表面体积缺陷的可容许性和修复标准。开展了实地和评估活动,目的是确定可能与角焊补修理有关的不连续性的临界水平。这些修复工作涉及与管道纵向的焊缝,这些焊缝在周向方向上产生高应力集中,而周向是正常操作下的最高应力方向。

2. 静水压力爆破试验

对从24英寸埋地API 5LX52中移除的退役电缆束进行了7次全尺寸试验。直径7.15 mm厚,双埋弧焊(DSAW)缝焊天然气管道。这些区域可以追溯到20世纪60年代早期,包含了不同形状的斑块[12,13]。这些管道的长度在4到12米之间,都是根据在线检查程序从管道部分移除的。所有有修复补片迹象的区域都被移除,并进行了静水压爆裂试验。试验管道的最高历史使用压力约为6兆帕。

表1总结了七项试验的几何和操作数据。表中定义了所分析的修复特征、爆裂压力以及裂缝的类型和起裂位置。测试的API 5LX52管道的屈服应力为393 MPa,极限抗拉强度(UTS)为569 MPa,延性(断裂伸长率)为28%。

被鉴定为3、5、6和7的管道有矩形的修复补片。管道1、2和4有圆形修复补丁。在六个案例中,测试导致了管道的断裂和随之而来的压力下降,见表1。在另一种情况下,当压力达到近14兆帕时,试验被中断,管道正在承受大的塑性变形。

在被测区域又进行了三次修理。其中两种是 b 型全尺寸套筒钢筋,即用两个半圆形套筒焊接成长条状,并在两端环向焊接到管子上的修补。这些修补小于500毫米长,大约一半的最低推荐维持纵向应力由于收缩的环焊缝低于可接受的限制[10]。

第三次修理是在试验期间进行的。它包括刨削一个4 mm深、100 mm长和80 mm宽的人工缺陷,然后使用手工AWS E8018,3.2 mm焊条进行焊接填充。为了减少焊接金属收缩引起的过多热量输入和大应力的负面影响,制作了直焊缝。然后将焊接区域磨平至管道表面水平。

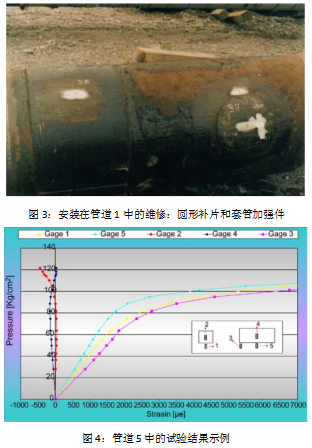

管子上装有应变计。根据修复的特点和预计的断裂起始位置,在每次试验中放置3-4个应变片,放置在修复体内或修复体附近。图3显示了位于管道1中的两个修理件的示例:一个圆形补片(修理件1A)和一个非常短的全包围套管加强件(修理件1B),相隔45 cm。图3还显示了两次维修中应变计的位置,在接线和安装仪器之前。图4举例说明了5号管的试验结果。显示了测量点处的压力与应变关系图。

表1:修补片的几何形状和静水压爆破试验结果

测量了安装在管道中矩形补片内的残余应力。由于其几何形状,这个补丁是最相似的一个产生在2002年在职骨折。在贴片表面切开一纵向2mm 的深槽后,测量了69微应变(10k6m/m)的弛豫。在凹槽深度为3 mm 时,测量了97微应变的弛豫。如果考虑相似的纵向和周向残余应力分量,可以得到28mpa 的残余周向残余应力。这些残余应力出人意料地低,不到管材屈服应力的10% 。

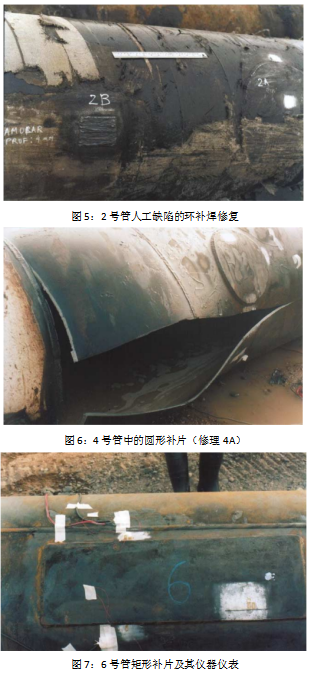

在管道上进行的试验,包括两次修理(图3) ,在一个25毫米长的纵向裂纹扩展后结束,这个裂纹显然是由建造或修理管道时钢丝的摩擦引起的。图5显示了圆形补片和管道2中的焊接修复。在压力接近13.72 MPa 时停止试验。管道3中的方形补片虽然几何形状不好,但没有失效。最终的断裂开始于一个小的腐蚀缺陷,位于贴片附近,但不在角焊缝的应力场内。图6显示了管道4(修理4A)中的圆形补片,以及结束试验的断口。同样,断裂的开始与修复无关。

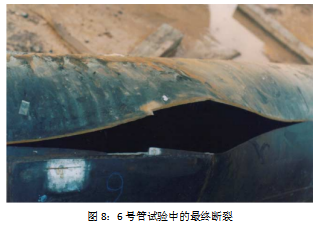

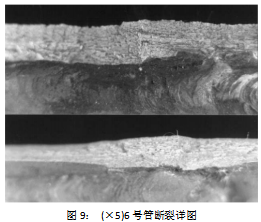

在管道5中测试了两种补丁。其中一个是长方形的,长750毫米,另一个是正方形的,长200毫米,相隔400毫米。断裂是在大于12mpa 的压力下,从位于1808年的一个小的腐蚀缺陷开始的。韧性剪切作用是破裂的主要原因。图7显示了管道6中的矩形补片及其仪表。图8显示了试验结束时的断裂情况。裂纹萌生发生在补丁的拐角处,靠近焊趾处。图9(×5)显示了断裂的细节。

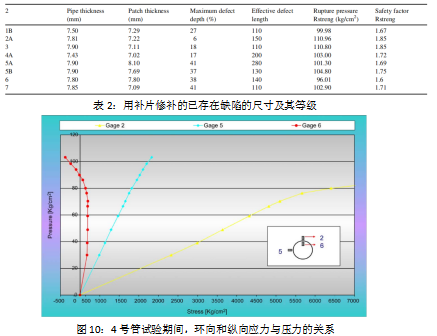

所有据称被补丁覆盖的缺陷区域的表面都进行了超声测试,所有被覆盖缺陷的临界性按照 API RP 579[14]进行评估。表2显示了管道和补丁的厚度,以及修复下管道表面预先存在的缺陷的尺寸。表2中还将安全系数定义为使用Rstreng方法[15]评估的爆破压力[Pburst]与管道的最大允许工作压力(MAOP)之间的关系(6 MPa)。表2的最后一列显示,修复的缺陷在所有情况下都不重要。安全系数始终高于1.4,这个值现在被认为是合理维修的上限[14,16]。

3. 结果讨论

记录了在水压试验中施加压力时管道和补片材料的纵向和周向应变和应力的变化。这些变量被认为是重要的:

·钢筋几何形状引起的应力集中

·弹塑性变形与外加内压的关系

·塑性首次出现

·破裂压力和类型(塑性坍塌或脆性断裂)。

所有破裂均发生在高于12MPa的压力下,接近管道最大允许压力的200%。在所有压力为10 MPa的试验中,管壁的广义屈服(通过增加进水流量来确定)。当使用von Mises准则计算时,这是与材料屈服应力相对应的屈服压力,所以现在称之为Pyield。与补片焊缝相邻的管道材料中的压力-周向应变曲线显示,在压力为6至8 MPa时,斜率的弹性-塑性变化。最小屈服压力出现在矩形和圆形补片的焊缝附近。

管道中的平均纵向应变是周向应变的三分之一,只有当压力达到Pyield且管道材料发生广义屈服(10mpa)时才显示屈服。在压力达到管道屈服点(10 MPa)之前,修复材料中的应变相对较小,无论是圆形还是矩形。

内压的进一步增加会引起斑块外表面应变的降低,这也会导致压缩。这些贴片在纵向和周向上都会发生变形。这是由于弯曲应力造成的,这种应力倾向于使补片在与管道曲率相反的方向弯曲。只有一小部分管道应力传递到补片上,因此即使在管道材料屈服后,补片也会承受较小的弹性应变。管道屈服后,补丁开始在其外表面被压缩。补片外表面的压应力转化为内表面的牵引力,但这当然无法通过实验验证。管在与管表面接触的补片表面屈服后,补片中的最大应力不断增大。

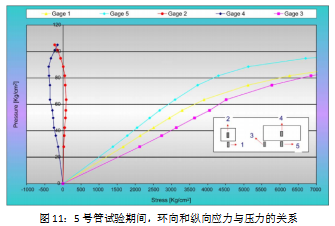

纵向和周向应力,Sl和Sc,由周向应力的值获得,Ɛcirc,纵向的,Ɛlong,应变,用虎克定律计算平面应力。以图10和11为例,说明了管道4和5中应变计的Sl和Sc随试验压力的变化。在插图中,显示了管道中存在的修复草图,以及应变计的位置和方向。考虑了线弹性行为,因此,曲线只有在屈服点以上才有效。当这两个应变分量在某个确定点不可用时,应使用远离应力集中器的位置的标准。鉴于Sl=Sc/2,von Mises等效应力为Svm=0.87Sc。

10 MPa的屈服压力由应变计偏离线性定义。根据Barlow公式和平面应力Von Mises方程,计算出365mpa的屈服应力,比管材的屈服强度小7%。这种差异是由于管道中的制造残余应力、轧制和缝焊造成的。冷胀DSAW管通常具有周向残余应力的全厚度弯曲分布,在管表面的最大屈服强度约为10%。

值得注意的是,唯一直接影响断裂起始的补片是pipe6上的补片,这是一个又长又薄的矩形补片,类似于2002年失败的补片。所有其他的补片,无论是矩形的还是圆形的,都没有表现出足够严重的不连续性,而失效是由其他缺陷引起的。图8和9显示了在靠近焊趾(位置1)的管道6中补片拐角处发生断裂的情况。在这里,我们可以看到一个面状的断裂面,垂直于管道表面,这表明脆性快速断裂。随后,断裂面变得不那么起皱,在距管道表面458处倾斜,表明典型的延性裂纹扩展。随着裂纹的增长,裂纹逐渐远离焊趾。在纵向焊缝中心附近产生第二次起爆。与所有测试管道一样,由于断裂区域的失水导致快速减压后,会产生裂缝止裂。

补片材料上的残余应力是在补片的安装和焊接过程中产生的。这些应力是由于熔池在冷却时收缩而产生的。其第一个组成部分是焊接残余应力ơres。这可能具有非常高的纵向和周向值,但应力在焊趾附近非常局部化。其全厚度分布是自平衡的(如弯曲)。第二个分量是约束应力ơemb,它只在高度约束条件下焊接时出现,当补片材料不能自由变形或移动以适应焊接收缩时。如果补片足够有弹性,焊接收缩产生的应力较小。所以补片越窄越厚,ơemb就越大。

在这段6号管中测得的残余应力,在几何形状方面最为关键,出乎意料地低。影响semb的另一个主要因素是焊接补片时管道的内部压力。如果安装补片时,管道在MAOP附近受到足够大的压力,则由于包含补片的管道收缩,补片材料承受的大部分应力都会松弛。如果安装压力较低(小于一半MAOP),则即使在管道完全减压后,补片仍保持张紧(由于应力)。

所有静水压试验中的失效压力远高于2002年失效时补片内的压力。这一结果适用于不同形状和尺寸(介于150和750 mm之间)的补片。另一方面,所有这些维修都有一些共同的特点:

·补片中的约束残余应力较低。

·补片只占管道材料应力的一小部分。

·尽管某些焊缝的表面状况较差,但在焊缝中未发现可能导致裂纹萌生的缺陷。

补片中残余应力和工作应力低以及爆破压力高的原因可以从以下特征的组合中找到:

·最初用补片修复的缺陷尺寸较小,现在它们的失效压力(大于1.4maop)不需要修复。

·补片可能与管道一起放置在显著的压力下(大于0.5 MAOP左右)。最近的实验和数值结果表明,修复过程中的应力与修复过程中的压力和随后的操作压力之间的差值成正比。

·焊接电极和焊接程序中使用的补片是适当的。

试验结果表明,如果补片焊接得当,用于修补不重要的缺陷,则补片在低于MAOP的压力下不会失效的可能性很大。请注意,在2002年和这些测试中失败的补丁是长而窄的(形状因子为3)。因此,有必要特别注意所有先前存在的具有类似几何特征的斑块。

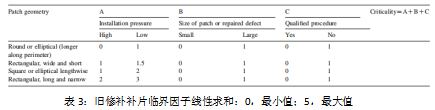

表3:旧修补补片临界因子线性求和:0,最小值;5,最大值

一个合理的几何参数是确保任何留在直线上的贴片在圆周方向上具有最大的尺寸。这将确保在管道应力较大的方向上有足够的灵活性。还需要消除所有具有尖角和缺口的补片,这将产生强烈的几何应力集中区。同样,这些因素早就被认识到了,目前涉及补片的修复程序建议使用椭圆补片,其最长边位于圆周方向。

由于内部压力,高压下焊接的补片几乎不能有效地承受大部分荷载,在这种情况下,补强件是无用的,因为它不能显著降低缺陷区域管道材料的应力。如果补片下的缺陷足够深,则可能发生气体泄漏,同时补片与管道之间的间隙也会相应增压。在这种情况下,补片和补焊附近管道中的应力水平将显著增加,因此失效的风险将大大增加。2002年的故障并非如此,因为缺陷虽然比现在研究的缺陷深得多,但不能产生气体泄漏。

4. 在运行管道中对修复补丁进行排序

根据前面的讨论,得出的结论是,可能对管道完整性产生更高风险的修补程序具有以下特征:

1.它们与管道一起放置,压力不到半MAOP。

2.放置它们是为了修复一个大尺寸的、深度超过40%标称管道厚度的缺陷。

3.它们是矩形的,大约是宽度的两倍。

4.焊缝质量差或可疑,例如,没有可用的程序或NDT记录。

来自在线检查(ILI)工具的信息不允许评估维修中使用的焊接质量,也不能确定进行维修时的压力。一般来说,ILI信息不允许定义缺陷的实际大小,而缺陷的大小正是促使补丁配置的原因。因此,根据ILI报告的数据,在上述四种临界状态中,第三种是唯一可以评估的。

通常情况下,管道操作员无法立即替换管道中检测到的所有修补程序。因此,可以建立一个优先标准。表3总结了影响焊接到天然气管道上补片可靠性的因素。如果可以获得每种情况的可靠数据,表中每行的总和将允许定义每个补丁的风险指数,从最小值0到最大值5。

5. 结论

对有旧修补补片的管道进行了7次全尺寸水压爆破试验。评估了尺寸在150至170mm之间的两个矩形、两个方形和三个圆形补片、两个非常短的B型全包围套管补强件以及一个人工缺陷的焊接修复。贴片内部和周边的大部分高应力区域都安装了应变计。试验后分析了补片下预先存在的缺陷的尺寸和特征。

所有破裂都发生在管道屈服后,压力是最大允许工作压力的两倍。唯一引发断裂的补片是长方形的,又长又窄,类似于2002年导致天然气管道故障的补片。最初由修补程序修复的缺陷在所有情况下都不是关键的,目前的标准不建议对其进行修复。

分析的维修的低关键性是由于以下特征的组合:

1.修复的缺陷尺寸较小。

2.补片可能是在管道受压的情况下安装的。

3.采用了正确的焊接程序。

分析表明,最危险的补丁是:

1.安装时燃气管道减压或处于非常低的压力下。

2.是为了修复一个又大又深的缺陷。

3.是长方形的,又长又窄。

4.没有使用可靠的程序进行焊接。

在上述四种情况中,根据ILI报告的数据,仅能评估第三种情况。

转载请注明精川材料检测地址:www.jctest.vip