Fe-Al金属间化合物对AA2024/316LSS金属/金属复合材料的磨损和腐蚀性能的影响

Fe-Al金属间化合物对AA2024/316LSS金属/金属复合材料的磨损和腐蚀性能的影响

Aykut Canakcı * , Serdar Ozkaya , Fatih Erdemir , A. Hasan Karabacak , Muslim Celebi

摘要:在本研究中,通过机械研磨和热压制备了具有不同316LSS含量(1e25wt%)的AA2024/316L不锈钢(SS)金属/金属复合材料(MMC)。研究了316LSS和金属间相含量对制备的MMC腐蚀和磨损性能的影响。结果发现,AA2024/25wt%316LSS复合材料的硬度增加到180HBN,而AA2024合金的硬度为111HBN。在20N负载下,AA2024/25wt%316LSS复合材料的磨损率(0.03mm3/m)低于AA2024合金的磨损率(0.29mm3/m)。通过在3.5wt%NaCl溶液中的电位动力学极化扫描研究了样品的腐蚀性能。腐蚀测试结果表明,AA2024/1wt%316LSS复合材料(3.58mpy)的耐蚀性优于基础合金(9.27mpy)。因此,可以推断,FeeAl金属间化合物在复合材料的腐蚀和磨损性能中起重要作用。

关键字:Fe-Al金属间化合物、金属/金属复合材料、不锈钢、AA2024合金

1. 简介

铝(Al)及其合金由于其高强度和低密度而被广泛用于汽车,航空航天和其他结构领域。AA2024合金是一种商品合金,具有出色的机械性能[1e3]。但是,铝合金的腐蚀和摩擦学性能不足以直接用于工业应用。铝合金的腐蚀行为通常取决于微观结构中的不均匀性,从而导致形成阳极-阴极区域和中等条件。这些区域促进了各种类型的局部腐蚀。原电池的形成引起较少贵族区域的电化学溶解。随后,根据介质条件,在包围金属相的基体相中发生局部腐蚀。此外,Al基体中金属间化合物的存在阻碍了空气或水溶液中保护性氧化层的生长[4,5]。

通过生产铝复合材料可以改善铝合金的机械,摩擦学和腐蚀性能。通常使用SiC,B4C,Al2O3和其他陶瓷颗粒的不同组合来改善铝复合材料的性能[1e3,6]。Ozkaya等。[1]报告说,添加B4C颗粒后,AA2024合金的拉伸强度大大提高。Erdemir等。[2]研究了SiC颗粒对AA2024复合材料的腐蚀和磨损性能的影响,发现随着SiC含量的增加,复合材料的腐蚀和耐磨性增加。然而,由于基体和陶瓷颗粒之间的弱界面结合,铝复合材料的延展性通常会降低[2,7,8]。此外,也有结块,孔隙,颗粒破裂和拉出的问题[9e13]。Sethi[10]报道铝/硅合金金属基复合材料中陶瓷颗粒的增强导致颗粒开裂和脱粘。此外,铝复合材料的二次加工,例如机加工,弯曲和切割也很困难。为了克服金属/陶瓷复合材料的这些限制,已经设计了金属/金属复合材料(MMC)[14e17]。预期金属/金属复合物可以消除界面反应,空腔形成,增强颗粒的破裂和附聚以及高孔隙率的问题。在MMC中,基质和增强材料具有相似的特性,从而在界面处形成金属间化合物。MMC中最常用的增强金属和合金是Cu,Ni,Ti,Mg,316LSS[18e21]。在这些增强材料中,316LSS具有优异的耐腐蚀性和机械强度[22,23]。李巧蕾等。[24]研究了Al/316LSS中韧性/硬相的磨损特性Al/316LSS复合材料的耐磨性是基础合金的三倍。哈桑等。[18]研究了基于镁的MMC,并报告了最小的孔隙率和机械强度的提高。克里希纳等。[15]研究了通过搅拌铸造生产的基于A356的Al/20Cu/10Mg增强复合材料,并声称机械性能(例如拉伸强度,弹性模量和延展性)得到了显着改善。这些体系由至少两种具有良好溶解性的不同金属组成。此外,溶解的颗粒通过形成金属间化合物提供更好的界面结合,而未溶解的颗粒则有助于在复合结构中实现分散增强。通常将AA2024基体添加到陶瓷增强材料中[25e28]。但是,对AA2024/316LSSMMC的研究非常有限。在本研究中,AA2024/316LSSMMC是通过机械铣削和热压制造的。此外,研究了316LSS和金属间相含量对AA2024/316LSSMMC磨损和腐蚀行为的影响。

2. 实验研究

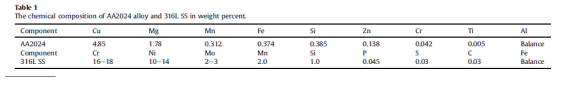

将通过气体雾化法生产的AA2024合金粉末(由GundoduExotermCompany,土耳其提供)用作基质粉末。这些粉末的平均粒径为113mm,理论密度为2.76g/cm3。在表1中,列出了AA2024和316LSS合金的化学成分。使用平均粒径为9mm,密度为7.9g/cm3的气雾化316LSS粉末(由VdayAdditiveManufacturingTechnology,中国提供;纯度99.9%)作为增强材料。收到的不规则韧带AA2024和球形316LSS合金粉末的形貌如图1所示。

复合粉末是通过机械研磨(MM)制成的。MM工艺在行星式球磨机(RetschPM100)中在室温,氩气气氛下进行。在没有任何过程控制剂的情况下,将粉末混合物在400rpm下研磨2小时。复合样品编码为“S”,后跟316LSS含量的数量(重量%)。球与粉末的重量比(BPR)为10:1,球磨机的直径为10毫米。表2总结了本实验中使用的铣削参数。

将复合粉末混合物装入刚性钢模具中,并在将氮化六硼硼施加到模具的内壁上之后,在500MPa下冷压以形成圆柱体,从而抑制粉末在模具壁上的粘附。随后,将所产生的生坯在真空下于560℃和500MPa下热压3小时。

通过扫描电子显微镜(SEM;ZeissEvoLS10)进行复合材料的微观结构评估。在磨损测试之后,还通过SEM评估了复合样品的磨损表面。在45kV和40mA的Cu-Ka辐射(1.541874Å)下,通过X射线衍射(XRD;PANalytical/X’Pert3Pro)对复合材料进行相分析。在2q范围35e90(步长¼0.01和时间步¼1s)中记录XRD图。复合材料的密度由阿基米德原理确定。

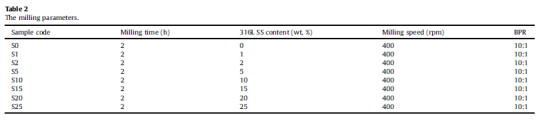

在干燥条件下,在10N,20N,40N和60N的正常负载下,以150rpm的转速进行盘上球磨损试验(相应的线速度为0.471ms1)。通过测量滑动试验前后的重量差,以0.1mg的精度确定复合样品的重量损失。每次测试后,将磨球从刀架上取下,轻轻刷一下,在超声波浴中用丙酮清洗以除去磨损的碎屑,在80°C下干燥,然后再次放入刀架中。对每种条件进行了三项测试,并将其平均值用于分析。磨损率由下式确定。

在室温下,在三电极系统上于3.5wt%NaCl水溶液中进行电位动力学极化实验。AA2024/316LSSMMC(尺寸¼6mm6mmx10mm)的作用是将工作电极熔接到铜线上,提供电气连接并安装在树脂上。在每次腐蚀测试之前,将样品用600e1500SiC纸研磨并用丙酮清洁。石墨棒和Ag/AgCl(SCE)分别用作对电极和参比电极。在每次腐蚀测试之前,采用45分钟的初始延迟来稳定电极之间的开路电势。为了评估样品的腐蚀性能,通过塔菲尔外推法从动电位极化曲线获得了每次腐蚀试验后的腐蚀电位(Ecorr)和腐蚀电流密度(Icorr)。在1eþ0.5V的电压范围内以1mV/s的扫描速率进行电位动力极化实验。每个实验至少重复3次以确保可重复性。

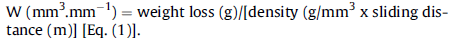

表1以重量百分比计的AA2024合金和316LSS的化学成分。

图1.SEM形态;(a)AA2024合金粉末和(b)316LSS合金颗粒

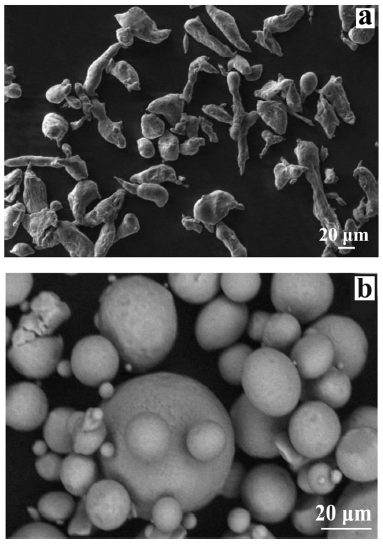

表2铣削参数

3结果与讨论

3.1微观结构演变

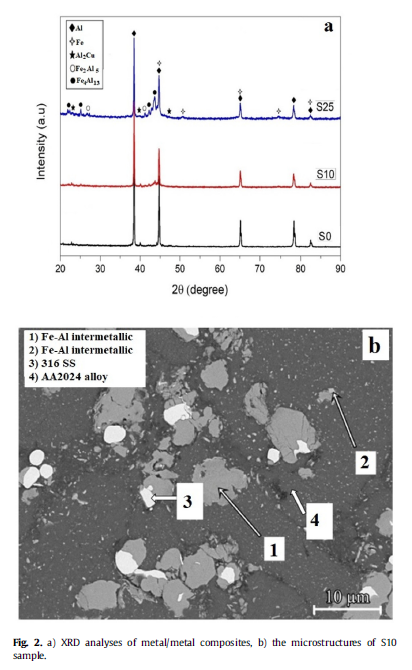

图2显示了AA2024合金和AA2024/10%316LSS和AA2024/25%316LSSMMC的XRD图谱。通常,在Al//中发现CrFeNi[29],Fe2Al[30],Fe2Al5[31],FeAl,Fe4Al13,FeAl3[32],Al2Cu[33],FeO,Fe2O3,(FeCr)3O4和FeCrNiC[31]相。铁和铝/316L不锈钢系统。在本研究中,存在Al,奥氏体Fe和其他金属间相,例如Al2Cu,Fe4Al13和Fe2Al5。在复合样品中被检测到。图2显示了S/Fe,Fe4Al13和Fe2Al5相的峰,以及这些化合物在S10样品的微观结构中的分布。添加316LSS后,由于Al和316LSS在热压过程中的相互作用,出现了Fe4Al13和Fe2Al5相的峰。Fe4Al13和Fe2Al5相的强度随316LSS含量从10%增加到25%而增加。可以推断,由于更多的Fe含量,大多数Fe4Al13和Fe2Al5相的沉淀物溶解在溶液中。在图2b中,白色,灰色,深灰色区域分别代表316LSS颗粒,FeeAl金属间化合物和AA2024合金。值得注意的是,316LSS颗粒几乎被Fe4Al13和Fe2Al5包围。在图2a中,在金属间相中未观察到铬。因此,可以推断出560℃的热压温度很低,导致铬从316LSS扩散到AA2024合金中。XRD和SEM结果表明,在FeAl2金属间化合物的形成过程中,铝或铁与金属间化合物之间没有铬原子反应。此外,在钢和铝之间的界面上观察到了一些缺陷,包括气孔和裂纹(图2b)。

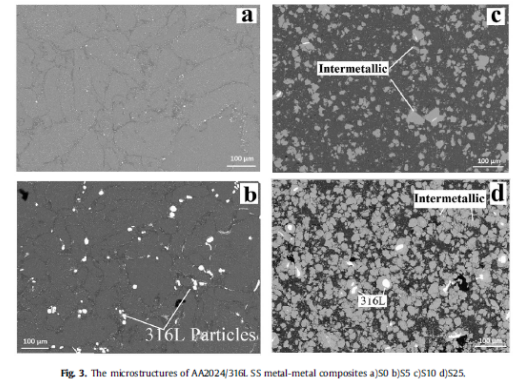

在早期研究中[29e31],已经报道了在Al和Fe的凝固和烧结过程中形成了FeAl,Fe4Al13和Fe2Al5金属间化合物。Fe4Al13和Fe2Al5金属间化合物表现出优异的性能,例如高强度,高硬度和高温下的高强度。而且,这些金属间化合物具有较高的电阻率和优异的耐腐蚀性。尽管FeAl和Fe2Al5相的燃烧反应始于636C,但在本研究中,在580C时观察到了这些金属间化合物的形成。这可以归因于在高压液相烧结过程中,熔融的AA2024扩散到316LSS颗粒的表面[32]。扩散的AA2024原子在低温和高压下与316LSS的Fe原子反应,形成Fe4Al13和Fe2Al5金属间相[31]。图3说明了具有不同316LSS含量的AA2024/316LSSMMCs的微观结构。此外,在含量<5wt%316LSS的样品中,Fe4Al13和Fe2Al5金属间化合物的形成相对较低。晶界被316LSS颗粒包围。从热压温度冷却期间在室温下,由于含AA2024合金的晶界和316LSS颗粒之间的热梯度差高,因此316LSS颗粒保持比含AA2024合金的晶界更高的温度。因此,强大的热梯度驱动力将这些颗粒推向边界[34e36]。

图2.a)金属/金属复合物的XRD分析,b)S10样品的微观结构。

从图3c和d可以清楚地看出,S25样品中的金属间相含量高于S10样品。可以推断,由于铁表面积的增加,AA2024和316LSS颗粒之间的表面扩散导致了金属间化合物的形成,从而导致了更多的金属扩散。从图3c和d中也可以注意到,这些316SS颗粒中的许多颗粒都涂覆有FeeAl金属间化合物。经过研磨和抛光后,由于AA2024合金和FeeAl金属间化合物之间的硬度差,几乎没有316不锈钢颗粒出现在显微组织中。

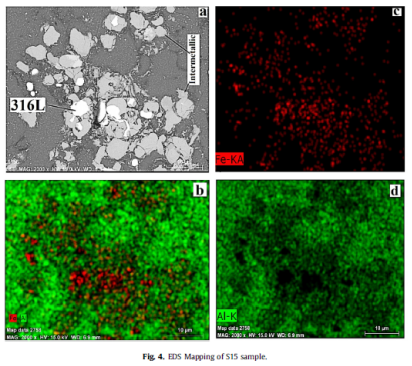

图4显示了S15样品的EDS映射(红色和绿色区域分别代表Fe和Al元素)。金属间区域共同具有绿色和红色,而AA2024和316LSS颗粒分别具有绿色和红色,因此表明形成了基于Fe/Al的金属间化合物。AA2024和316LSS颗粒之间的金属间形成也由图2和3证实。2和3。

图3.AA2024/316LSS金属-金属复合材料a)S0b)S5c)S10d)S25的微观结构。

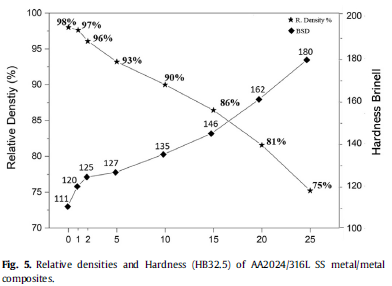

图5表示样品的相对密度随着316LSS含量从1%增加到25%而降低。测定的AA2024合金和S25样品的相对密度分别为98%和75%,这可以归因于316LSS颗粒的高硬度值。在凝固过程中,坚硬的316LSS颗粒会对AA2024合金和316LSS颗粒的堆积产生不利影响。此外,AA2024合金和316LSS颗粒之间的颗粒/颗粒接触减少,从而在颗粒之间形成间隙。随着316LSS含量从0重量%增加到25重量%,复合材料样品的硬度从111HBN增加到180HBN(图5)。通常,硬度随着孔隙率的增加而降低。然而,由于形成脆性的FeeAl金属间化合物,因此可以容忍孔隙率增加对AA2024/316LSSMMC硬度的影响。换一种说法,金属间化合物的元素硬度对孔隙率的影响比AA2024/316LSS复合材料的硬度要高。此外,Fe4Al13和Fe2Al5金属间化合物的形成增加了复合材料的平均硬度,因为这些金属间化合物的硬度高于基础AA2024合金。

3.2磨损行为

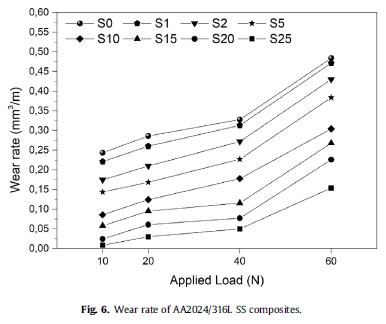

为了了解AA2024/316LSS复合材料的磨损行为,研究了磨损率与316LSS含量之间的关系。在AA20024合金中添加316LSS极大地影响了耐磨性。Fe4Al13和Fe2Al5金属间化合物的含量增加,改善了复合材料的磨损性能。硬度从S5的127HBN到S25的180HBN的增加是由于磨损率的降低(图6)。S0样品的最高磨损率为0.33mm3/m,而S25样品在40N载荷下的最低磨损率为0.05mm3/m。随着施加的载荷从10N增加到60N,每种AA2024/316LSS复合材料的磨损率逐渐增加。在10N和60N载荷下,S25样品的磨损率分别为0.01mm3/m和0.15mm3/m。S25样品(0.15mm3/m)的磨损率在60N时最低,几乎是60N负载下S0样品(0.48mm3/m)的磨损率的三倍。在20N负载下,S25的磨损率比S0的磨损率高9倍。从9倍到3倍的下降率可以通过磨损机制的变化来解释。

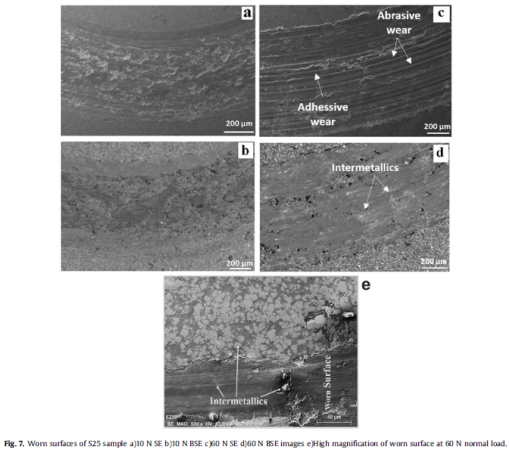

图7显示了S25样品磨损表面在10N到60N的载荷变化下的二次(SE)和后向散射(BSE)SEM图像。很明显,样品中发生了粘合剂和磨料磨损。在磨损测试期间,AA2024合金与钢表面之间发生了粘着磨损。在10N负载下,有效的机理主要是胶粘剂磨损(图7a和b)。随着施加载荷的增加,磨料磨损机理变得突出。由于AA2024和316LSS材料的特性,预计不会观察到磨料磨损机理。然而,结构中Fe4Al13和Fe2Al5金属间化合物的存在导致磨料磨损。从图7b和d可以看出,均匀的金属间化合物存在于磨损区之外。但是,这些金属间化合物的数量在发生腐蚀的区域减少了。换句话说,在磨损测试期间,从表面上去除了Fe4Al13和Fe2Al5金属间化合物。然而,它们中的一些仍然存在于表面上并引起磨料磨损(图7e)。

图4.S15样本的EDS映射。

图5.AA2024/316LSS金属/金属复合材料的相对密度和硬度(HB32.5)。

图6.AA2024/316LSS复合材料的磨损率。

3.3腐蚀评估

通常由于金属间化合物在金属基质中的分布而发生微观结构中的不均匀性。这些金属间化合物充当基质中的阳极或阴极。金属间化合物的含量,金属间化合物的分布以及基体合金的微观结构是影响所制备复合材料腐蚀行为的关键因素。据报道,金属间化合物中颗粒偏析水平的提高降低了复合材料的耐蚀性。Fe3Al增强的316L的腐蚀性能随着金属间含量的增加而降低。可以推断,金属间化合物与金属基体之间的电流效应会影响复合材料的整体耐蚀性[37,38]。

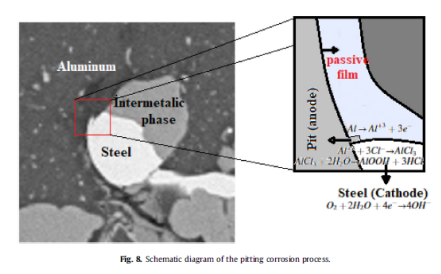

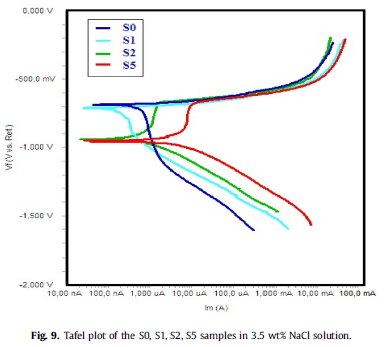

铝被认为是基质中的阳极。靠近316SS钢表面的氧化铝膜是造成AA2024合金点蚀的原因(图8)。从图5和图6可以观察到。从图9和图10可以看出,点蚀过程开始时,AA2024合金由于极性过大而变得不可极化电位降低,在腐蚀的表面上产生恒定的点蚀电位。在这种大的电位下降过程中,钢表面的阴极反应被忽略了。

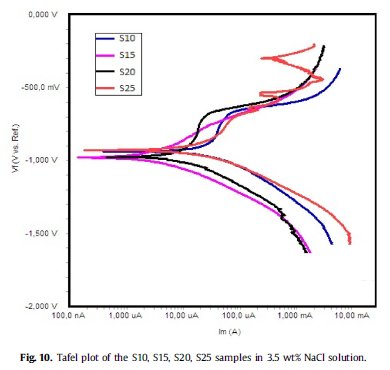

在复合材料的Tafel图中,注意到了一个强大的潜在闭合电流,该电流比无源电流大几个数量级,这证实了点蚀(图9和10)。在图9中,可以从AA2024合金在阳极区域的曲线检测到明显的钝化机理。AA2024合金和具有1wt%316SS的复合材料的Icorr值分别测量为4.59mA和1.77mA。316SS<5wt%的复合材料的Icorr值介于1-5mA之间。因此,Al2024合金的点蚀是主要的,并且阳极反应通过点蚀机制来调节。AA2024/25wt%316LSS复合材料的电流密度(Icor)随着腐蚀电位(Ecor)的增加而降低(图10)。当复合材料的耐点蚀性大大提高时,电化腐蚀就占主导地位。

图7.S25样品的磨损表面a)10NSEb)10NBSEc)60NSEd)60NBSE图像e)在60N正常载荷下的磨损表面放大倍数高。

图8.点蚀过程示意图。

图9.在3.5wt%的NaCl溶液中的S0,S1,S2,S5样品的塔菲尔图。

图10.在3.5wt%的NaCl溶液中的S10,S15,S20,S25样品的Tafel图。

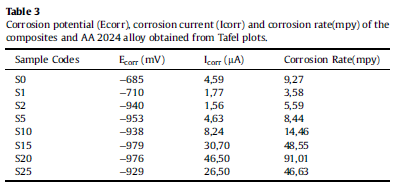

表3列出了从AA2024合金和AA2024/316LSS复合材料的Tafel图获得的腐蚀参数。S1样品的最低腐蚀速率为3.58mpy。Al2024合金的Icorr几乎是S1的三倍,而S5的Icorr则比AA2024的Icorr略低。相当大的随着316SS含量从1%增加到20%,复合材料的Icorr从3.58mpy上升到91.01mpy。可以推断,与基体合金相比,Fe4Al13和Fe2Al5金属间化合物具有更大的阴极电位。因此,在点蚀过程中,金属间相而不是316SS颗粒起主要作用。由于金属间颗粒的聚集速率增加并引起电腐蚀,在基体中形成了阴极部位[39,40]。316SS含量达到20wt%之后,电偶腐蚀占主导地位。S25样品的腐蚀速率低于S15合金。可以推断,随着凹坑数量的减少,电流反应变得显着。

表3从Tafel图获得的复合材料和AA2024合金的腐蚀电位(Ecorr),腐蚀电流(Icorr)和腐蚀速率(mpy)。

4.结论

在本研究中,研究了不同的316SS和FeAl金属间相含量对AA2024/316LSSMMC磨损和腐蚀性能的影响。主要观察结果描述如下。

1)通过粉末冶金和热压生产高性能的AA2024/316LSS复合材料。通过热压将316LSS颗粒与AA2024合金很好地粘合在一起。316LSS颗粒数量的增加增加了FeeAl金属间化合物的含量。

2)XRD结果表明,复合物中存在Al2Cu,Fe4Al13和Fe2Al5化合物。随着316LSS含量从10%增加到25%,Fe4Al13和Fe2Al5相的强度逐渐增加。

3)用25wt%的316SS增强的AA2024/316LSS复合材料的硬度达到180HBN,而AA2024合金的值为111HBN。

4)在40N负载下磨损率为0.05mm3/m的S25样品表现出出色的耐磨性,而S0样品的最高磨损率为0.33mm3/m。

5)腐蚀速率最低的S1样品为3.58mpy,显示出最佳的耐腐蚀性。Fe4Al13和Fe2Al5金属间相在点蚀过程中起主要作用。

转载请注明精川材料检测地址:www.jctest.vip