含MgO耐火材料的高温耐气蚀性-比较研究

含MgO耐火材料的高温耐气蚀性-比较研究

A. Gerle a,n , J. Podwórny a , J. Wojsa a , W. Zelik b

摘要:在工作中,针对六种含氧化镁的商用碱性耐火材料的耐硫氧化物的腐蚀性进行了调查。针对玻璃熔炉的材料进行了研究:镁钙石产品的三种氧化镁-氧化锆-镁铬石产品用于镁石产品,镁对氧化镁产品的适用性。在半流化反应器中进行了研究。在600°C,800°C和1000°C下进行了耐腐蚀性研究。确定了反应器相对于温度的气相平衡和平衡组成。假定在反应堆中停留一定时间后,被测产品质量的相对增量将使耐蚀性指标有所提高。对反应产物的相组成进行调查,发现在600°C和800°C时,产物的腐蚀是由MgSO4的形成而引起的,而硫酸镁是反应的主要产物,而在1000°C时,则是CaMg2(SO4)3的形成。伴随ZrO2破坏的产品,观察到c-ZrO2规则结构的变化以及单斜晶系m-ZrO2的变化。根据测试中特定的温度对耐火材料的耐腐蚀性对耐火材料进行了排序。进行的调查定性描述了暴露于腐蚀性腐蚀的耐火材料中的耐火材料的性能,并可以在针对特定行业的耐火材料选择中使用。

关键词:腐蚀、使用寿命、MgO、耐火材料

1. 简介

由于含游离氧化镁的耐火材料的化学性质,它们适用于主要腐蚀剂为碱性的加热装置和工艺。在这些过程的某些阶段,也可能会出现酸性剂,例如氧化硫。由硫氧化物引起的高温气体腐蚀是破坏耐火材料的主要因素之一,这些单元包括:水泥生产用回转窑,玻璃熔炉蓄热器以及有色冶金中使用的加热设备。对于水泥生产窑[1]和玻璃窑蓄热室[2,3],硫氧化物的来源是用于燃烧的含硫燃料,而在有色冶金中,硫氧化物来自于氧化。硫化物金属矿[4-6]。在实际条件下工作的耐火材料不仅会遭受氧化硫的侵蚀,还会遭受其他破坏性因素(例如:机械应力和热应力以及各种化学试剂的腐蚀作用。在提出的工作中,作者将自己局限于对遭受硫氧化物侵蚀的碱性耐火材料的气体腐蚀的定性评估。现有的有关在铜转炉[7-10]和镍转炉运行[11]的实际条件下工作的耐火材料磨损的文献从认知和功利的角度证明了气体腐蚀的重要作用。但是,应该记住,产品的磨损是由许多因素共同作用造成的。这项工作[12,13]给出了实验室测试的结果,其中影响碱性耐火材料的腐蚀因素的数量仅限于在高温下含硫氧化物气体的影响。在研究中[14,15],作者研究了应用于铜制转炉的碱性耐火材料的反应,其气相的初始组成为O2的80%和SO2的20%。出版物[15,16]提出了对作为尖晶石耐火产品成分的氧化镁尖晶石(MgAl2O4,MgCr2O4,MgFe2O4)与硫氧化物的反应性的研究结果。已经证明MgO是材料中最易反应的成分。作者在这项工作中的目的是比较六种市售的含游离氧化镁的耐火材料在升高的温度下对硫氧化物的耐腐蚀性。

2. 实验程序

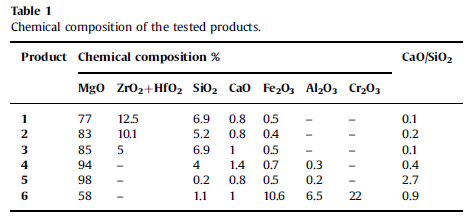

在研究中使用了六种商业上可用的耐火材料–它们的标记为1到6。1到5的产品打算用在玻璃炉蓄热器中。产品6氧化镁应用铜转化器。产品标记为1到3氧化镁-氧化镁产品与镁橄榄石的氧化镁产品-氧化镁-氧化锆产品和带有镁橄榄石的产品编号为1-3的氧化镁-氧化镁-氧化镁产品和带有镁橄榄石的产品编号为5-镁砂-氧化镁-氧化镁-氧化镁。表1列出了制造商声明的根据ISO12677[18]确定的测试产品的化学成分。

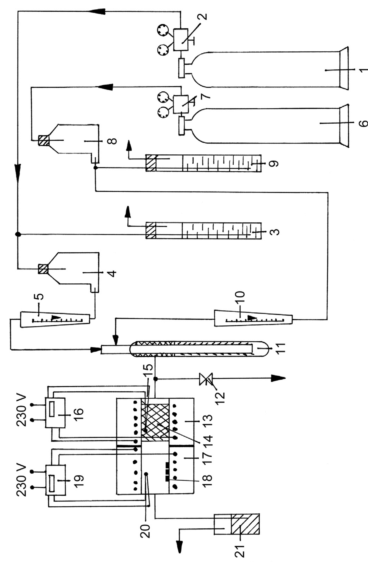

为了防止水合作用,将用于抗硫氧化物腐蚀的样品(尺寸为10mm〜15mm〜30mm的立方体)切成干,以避免水合,使用金刚石切割片切割样品。所调查产品的表观密度,开孔率,气体渗透率,孔径中值,曲折度和孔径分布通过MicrometricsAutoporeIV9500汞孔率计测定。使用配备了X'Celerator检测器RTMS的PANanalyticalX'PertPROMPD衍射仪,通过X射线衍射确定被检产品的定性相组成。在没有研磨的情况下,对样品表面进行了硫氧化物氧化物腐蚀产物的相组成的定性分析。在图1所示的特殊设计的工作站上进行了抗硫氧化物影响的研究。

通过混合适量的空气和二氧化硫获得SO2空气混合物。在引入反应器之前,空气要进一步干燥(图1)。空气流量设定为60dm3/h;接下来,选择与13%(体积)SO2相对应的SO2体积流量。气体混合物的总流速为69dm3/h,SO2的流速为9dm3/h,混合物在容量为1.9dm3的反应器中停留的时间为99s。气体混合物中的SO2浓度由Reich's计量法确定,该方法涉及在特定体积的标准碘溶液中对特定体积的分析气体中所含SO2进行化学吸收。将淀粉用作色度指示剂。将得到的结果与600C进行计算,并计算出C的电阻率,将2SO2þO2¼2SO3分解为碳,然后将其计算为800。采用以下步骤:在将样品放入炉中之前,先将其从空气中收集起来,以储存固体水分,然后称量样品的重量。每次将六个样品(每种产品的一个样品)放在铂网中。如图1所示,在三行反应器中取样。在第一行中,从进气口样品中没有1,2在第二行样品3,5中,在第三行样品4,6中。相同样品在炉膛中的排列方式以及高SO2浓度为特定样品提供了相同条件。

表1被测产品的化学成分

图1.研究硫氧化物抵抗力的工作站的示意图1–带空气的瓶,2–减压器,3–空气压力开关,4–空气干燥器,5–转子流量计,6–带SO2的瓶,7–还原器,8–缓冲罐,9–SO2压力开关,10–转子流量计,11–气体混合器,12–进气阀,13–气体加热器,14–加热器填充,15–控制热电偶,16–温度控制器,17–炉(反应器),18–样品,19–温度控制器,20–控制热电偶,21–清洗机用于收集油。

将装有样品的熔炉以500°C/h的速度加热到测试温度。达到所需温度后,开始引入气体的过程,同时将样品在炉中保持5小时。此后,从瓶中切断SO2的供气,并通过系统通入0.5hp的纯净空气。然后关闭炉子并冷却。在炉子冷却后,取出样品,称量样品的重量,然后重新插入炉中,直到25加热至此为止,直到再次加热为止。根据以下等式计算质量相对增量Δm*:Δm*¼((mxm0)/m0)100%,其中:m0–初始样品质量,mx–分别在5h,10h,15h,20hand25h之后测试的样品质量。

3.结果与讨论

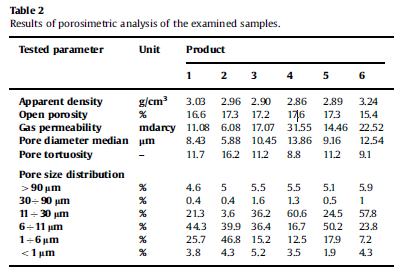

表2包含了测试产品的表观密度,开孔率,气体渗透率,孔径中值,孔隙率和孔径分布的测定结果。

对于所有被测产品,最大孔的百分比都超过90mm。在2C和4C产品的11C30mm孔径的情况下,最大的差异为57%,在2C和6C产品的1C6mm范围内,最大的差异为40%。产品2的透气度最低(6.08),而产品4和6的透气度最高(31.55和22.52)。它与孔隙弯曲度相关。产品2的透气度比产品4和6(8.8和9.1)高。气体渗透率的测量值与开孔率不相关,这证明孔的形状和直径对腐蚀性气体渗透到耐火材料的影响。产品2和4以及2和6之间最大的孔径中值和气体渗透率值存在差异。

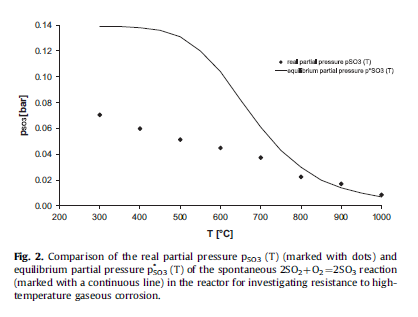

图2给出了反应器中SO3的实际分压和2SO2þO2¼2SO3反应的SO3平衡分压。在化学计量平衡方程的基础上计算了SO3的平衡分压[19]。计算温度范围为300°C至1000°C,压力为1bar,混合气体的初始组成为13.0vol%SO2和18.3vol%O2,这与实验条件相对应。

图2中的数据表明,温度升高伴随着流经反应器的气体中SO3含量的下降。反应器中的SO3分压在最高800°C的温度下低于SO3的平衡分压。这与气相停留在反应器中的时间有关。在800°C时,SO2/SO3平衡浓度未达到平衡。仅在超过800°C的温度下,流经反应器的气体中SO2氧化成SO3的反应平衡才达到。

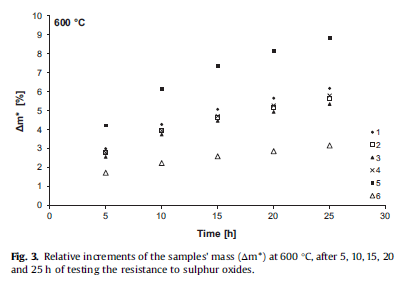

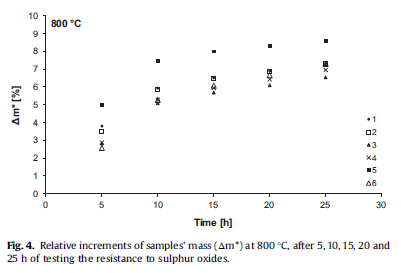

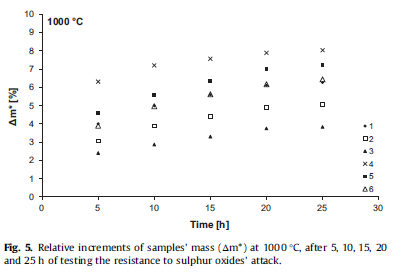

图3-5显示了确定被调查产品对高温气态腐蚀的抵抗力的结果。

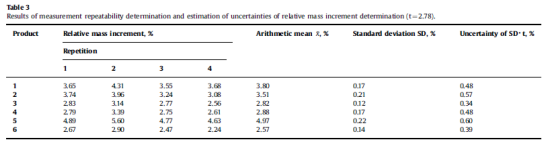

如图所示。3-5中,温度为600°C时,样品5(氧化镁)的质量增量最高(8.82%),而样品6(镁-铬铁矿)的质量增量最低(3.16%)。主要样品的相对质量增量相似,在5.34%至6.17%之间。在800°C时,产品5(氧化镁)的样品达到最高质量增量(8.58%)。其余产品的质量增量相似(6.54-7.34%)。在1000°C时,对特定产品的样品的相对质量增量进行了进一步区分。样品3(镁-氧化锆含镁橄榄石键)的质量增量最低(3.83%),产品4(镁-含镁橄榄石键的镁氧化物)的最高质量增量(8.03%)。确定所得到结果的重复性,测试温度在800℃下进行了4次(n±4)次。在这些重复中获得的结果可以确定待调查样品的相对质量增量的不确定性确定根据结果计算得出的结果以及确定的不确定度,如表3所示。假设相对质量增量的确定不确定度为标准偏差SD的值,乘以学生的t检验系数为2.78,置信水平为P¼95%。

表2检验样品的孔隙率分析结果

图2.自发的2SO2þO2¼2SO3反应(以实线表示)的实际分压pSO3(T)(用虚线标记)和平衡分压p*SO3(T)的比较,该反应器用于研究耐高温气蚀性。

图3.在5、10、15、20和25h的测试后,样品对硫氧化物的相对质量(Δm*)在600°C时的相对增量。

图4.在5、10、15、20和25的硫酸盐测试电阻后,样品在800°C的相对质量(Δm*)相对增加。

图5.经过5、10、15、20和25次测试抗硫氧化物攻击后,样品在1000°C下的相对质量增量(Δm*)。

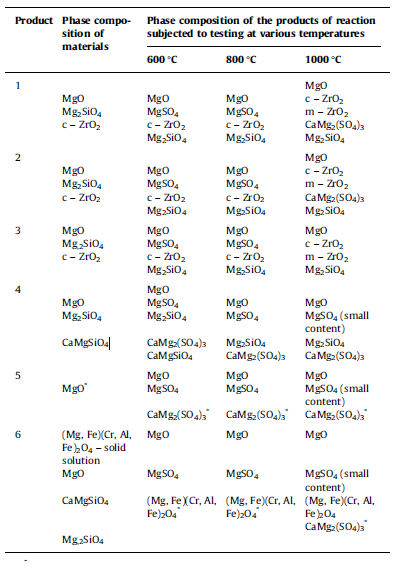

表4给出了被测材料的相组成和这些材料与氧化硫的反应产物。图6给出了样品1和4在23.5C35.0°2θ的角度范围内的衍射图样的例子。它们显示了相对于800°C的1000°C相组成的变化。

由于原始材料的污染,含硅酸盐相的氧化镁产品的数量很少,因此无法检测到硅酸盐.5号样品中,MgO含量高(98wt%),其余组分的含量很少,研究人员可以确定找到任何硅酸盐。结果,对4的定性分析表明,该化合物的沸点为800°C。在1000°C的温度下,MgSO4的含量为低,,观察到的增量质量主要与CaMg2(SO4)3的形成有关,如图6所示(使用样品1和4的示例)。在23.5C35.0角度范围内的衍射图样碎片°2θ表示相对于800°C,1000°C时MgSO4衍射线降低,并且CaMg2(SO4)3衍射线的强度增加。从进行的研究中得出的重要观察结果是,与样品1、2和3中1000℃下规则形式的ZrO2的失稳有关,这导致c-ZrO2转变为m-ZrO2。已通过图6中的产品1样品示例介绍了c-ZrO2常规品种的去稳定化反应,该结果表明c-ZrO2衍射线强度和-ZrO2单斜变体的形成。

表4经调查对硫氧化物的抗性后,被测材料和反应产物的定性相组成。

表3测量重复性测定的结果和相对质量增量测定不确定度的估计(t¼2.78)。

图6.标记为1(图a)和4(图b)的样品的衍射图,分别在800°C和1000°C下进行了测试。

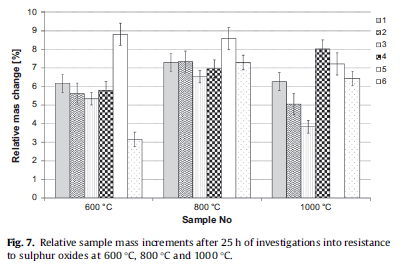

在图7中,给出了在600°C,800°C和1000°C下停留25h后,软乙六胺检测产品的质量增量。结果显示出一定的规则性,即与600°C相比,在800°C的温度下反应性增加。例外是样本5,在这种情况下,获得的结果在误差范围内(表3)。相对于800°C时1000°C时的Adropin反应性与反应主产物MgSO4的热分解温度和MgOþSO3¼MgSO4反应平衡向反应物的移动有关。结果得到了一个例外的样本编号4,其中研究的产物确定了CaMg2(SO4)3为主导。CaMg2(SO4)3具有比纯MgSO4更高的热分解温度。取决于硫酸盐分解的温度,取决于具体的反应条件,例如气相中SO2的部分浓度,不可能给出明确定义的分解温度。

图7.经过25次调查后在600°C,800°C和1000°C下抗硫氧化物的相对样品质量增加。

但是,研究表明,混合钙和硫酸镁的分解温度要比纯硫酸镁高[17,20]。热重研究表明,纯MgSO4在900至1100°C的温度范围内分解[21,22],而纯CaSO4在1240°C至1450°C的温度范围内分解[23]。在600°C下5的质量增量的高结果很难解释。尽管切出的相同形状,微观结构有所不同,但很可能在600°C和800°C的温度下测试了样品,这可能会导致意外错误。

4.结论

进行了对六种含Mg的商用耐火材料的耐硫氧化物腐蚀性的研究。已设计出五种测试产品供玻璃炉蓄热器使用,其中之一用于铜制转换器。已证明,该反应器中SO3的实际分压低于2SO2þO2¼2SO3反应平衡产生的分压,而温度仅等于SO3的实际温度等于800°C时才等于3。对硫氧化物的抗药性调查表明,在特定温度下,应从最不活性的顺序订购被测产品:

—600°C氧化镁(5),镁-锆石与镁橄榄石键(1),镁钙与镁橄榄石键(4),氧化镁-氧化锆与镁橄榄石键(2)和(3),镁铬铁矿(6)。

—800°C镁(5),镁–氧化锆与镁橄榄石键(2)和(1),镁-铬铁矿(6),镁与镁橄榄石键(4),镁–氧化锆与镁橄榄石键(3)。

—1000°C用镁橄榄石键(4),氧化镁(5),铬酸镁(6),镁砂-氧化锆和镁橄榄石键(1),(2)和(3)。

确定特定温度下所研究耐火材料腐蚀产物的定性相组成可以发现,在600°C和800°C时,软质检测样品的增加主要是由MgSO4形成的,而在1000°C时,观察到的质量升高与CaMg2(SO4)3的形成有关。CaMgSiO4和Ca3MgSi2O8的热分解伴随着CaMg2(SO4)3的合成。在添加ZrO2的材料中,c-ZrO2的规则结构不稳定,并转换为单斜晶系-m-ZrO2。这项工作没有分析微观结构对气态腐蚀的影响。研究人员针对具有比较性质的耐火材料进行了研究,并研究了市场上可买到的六种耐火材料。从抗硫氧化物的角度来看,最有利的似乎是镁-氧化锆-镁橄榄石材料标记为3。

转载请注明精川材料检测地址:www.jctest.vip