薄板焊接温度场的实验测量与有限元模拟研究

薄板焊接温度场的实验测量与有限元模拟研究

M.J. Attarha∗, I. Sattari-Far

摘要:采用K型热电偶对单程GTAW焊接过程中的相似和异种薄对接焊接头的焊接温度分布进行了测量。此外,还进行了三维有限元模拟,以预测整个平板的温度分布通过实验和模拟结果的比较,发现很好的一致性。研究结果为热影响区组织预测提供了依据,考虑到热电偶与焊缝的紧密结合,并提供了客观的冷却斜率。焊接接头中无填充材料有助于观察峰值温度和冷却斜率与材料性能差异的关系。

正文

介绍

焊接是最可靠、最有效、最实用的金属连接工艺,广泛应用于核工业、航空航天、汽车、交通运输、近海等行业。尽管它们有许多优点,但也有一些限制影响这一过程。焊接缺陷影响焊接接头的预期性能。热循环显著影响残余应力、变形、焊接组织、热影响区等参数因为坚硬对于焊接过程中的局部加热,控制热循环至关重要。

Murugan等人。(1998)测量304型不锈钢焊接板的温度分布热电偶。他们的结果表明,测量点的温度分布明显依赖于焊接条件。邓甘德Murakawa(2006)利用热电偶实验获得了对接焊接管接头的温度分布并与有限元模拟结果进行了比较。结果表明,当焊炬在管道周围移动时,热源周围的温度分布非常稳定。在另一项工作中,den和Murakawa(2008)测量了装有固态相变的2.25Cr–1Mo钢管的温度循环和残余应力-克尔曼普尔信息等等。(2008)研究了因科镍合金800焊管不同焊接顺序和焊接参数引起的温度循环。他们表明体积热源在整个温度循环中提供了最好的结果管。卡苏亚特艾尔。(2000)提出了一种预测短焊道双向多道焊试样温度历程的热传导解析模型,并用实验结果验证了该模型的正确性热电偶,李Wu(2009)研究了峰值温度和冷却速率对晶间腐蚀敏感性的影响采用激光束和钨极气体保护焊。在他们的焊接过程中,连续记录了焊接过程中的各个温度点,并将得到的热轮廓与试样的显微组织观察结果进行关联,以研究峰值温度和冷却速度对GTAW和LBW焊件IGC敏感性的影响。Ericsson和Nylen(2007)将机器人仿真与有限元仿真相结合,以优化机器人速度,从而在保持关节完全穿透的同时最小化变形。他们为机器人速度优化提供了一种迭代方法。所提出的方法允许对组件的热输入进行优化,从而使PA的最小mizesComponentDeformation得到优化rtswithcomplexshapes。它们与温度分布预测相比,已经过验证实验测量。在另一篇文章中,朱安超(2004)测量了304L不锈钢摩擦焊接板的瞬态温度和残余应力的变化。采用三维非线性热力和热力数值模拟方法对焊接过程进行了数值模拟预测温度和残余应力分布。结果表明,由于过程中输入的热量未知,用解析法计算温度是唯一有效的田野。梁袁(2008)利用非接触测温技术对AZ31B镁合金焊接过程中的焊接温度场进行了研究,得出了焊接冷却曲线热电偶。朱和Chao(2002)在另一项工作中,试图在焊接过程的计算模拟中研究每种温度相关材料特性对瞬态温度、残余应力和变形的影响。结果表明,热导率对焊接过程中瞬态温度场的分布有一定的影响。

本文研究了焊接板内部温度场的计算。选择两个相似的和一个不同的GATW单程接头来测量整个焊接过程中的温度循环。K型热电偶用于此目的。基于ABAQUS软件,建立了三维有限元模型,以预测温度循环。然后对实验结果进行验证。

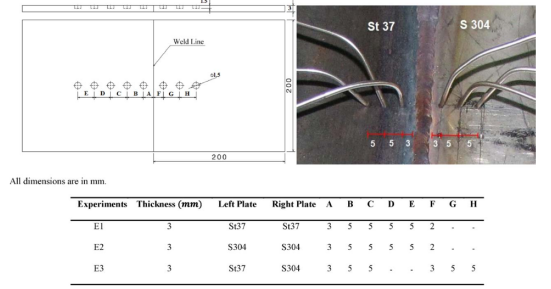

图1.三个对接焊接接头的规格和热电偶在整个焊接件和焊接件上的位置

实验程序

温度测量采用K型热电偶。将该方法应用于304不锈钢和St37碳钢的两个相似接头和一个不同材料的异种接头的钨极气体保护焊(GTAW),并与有限元法进行了比较。这些热电偶位于工件的钻孔中,固定在中间平面上。在不同的温度下测量了左右两侧的熔线温度盘子。图.1显示试样和其他热电偶位置的示意图。如前所述,焊接件由200mm×200mm×3mm的钢板组成。为了记录测量的温度,采集的信号被传输到数据记录器和PC机上。数据记录器被设置为每秒记录至少10个热电偶读数。利用labview软件显示热曲线。

当热电偶连接到板上时,还必须考虑以下因素。温度记录在热电偶上两根导线接触的第一个点。如果由于任何原因,沿着热电偶有任何其他接头,则热循环测量将不准确。

这些工件一次性焊接我不在机场。期间焊接时,采用氩背衬气体保护热裂焊缝。在焊接过程中用焊接设备记录了电压和电流。此外,还记录了焊道的持续时间,计算了焊接速度。表1给出了各接头的电压(V)、电流(I)和焊道的移动速度(V)。考虑到GTAW工艺的电弧效率为0.5()时(Zhu和Chao,2002),采用以下公式计算每mm焊缝长度的热输入(Qw):

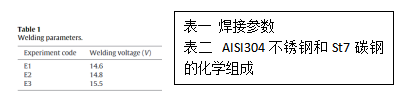

下文详细介绍了上述各接头的瞬态温度分布。此外,还考虑了温度与离熔线距离的变化。S304和St37钢的化学成分见表2。

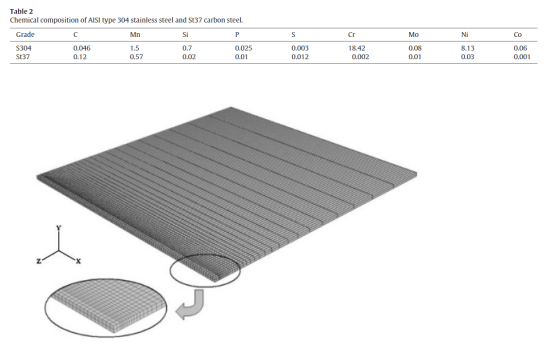

图2.3D焊接模拟中的三维有限元模型和网格划分

数值程序

基于ABAQUS软件,开发了热有限元计算程序,对三种单程对接焊接头焊接温度场进行了计算。通过热传导分析得到温度历程,解决了热传导问题。该公式考虑了瞬态温度场的贡献,以及与温度有关的热物理性质。

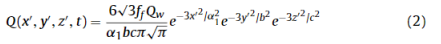

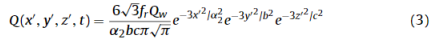

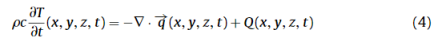

在有限元模拟中,考虑了AISI 304不锈钢和St37碳钢三种对接焊接头的无填充GTAW工艺,如图所示。2.所含材料特性见表3。由于两个相似节理的对称性条件,对一个板进行了建模,而在不同的节理中,则对两个板进行了建模。模型网格如图所示。2仿真模型的尺寸与实验相同样本。英寸在焊接区及其附近,有一个细密的网格考虑过了节点数9999个,元素数6400个。热分析程序中采用了DC3D8型八节点砖单元。采用malik等人提出的方法,研究了网格尺寸的影响。(2008年)。在该方法中,峰值温度是网格尺寸灵敏度分析中研究的参数。在这项工作中使用更细的网格可以使峰值温度相差不到2%。因此,使用了presentedmesh。采用FORTRAN语言,在模型中调用DFLUX用户子程序计算热流密度。在goldak等人提出的双椭球分布的基础上,考虑了移动体积热源对焊接电弧的模拟。(1984),由以下方程式表示。对于前热源:

对于后部热源:

其中x′、y′和z′是与焊缝对齐的双椭球模型的局部坐标线.ffandfrare分别定义焊接电弧前部和后部沉积的热量份额的参数,FF+fr=2.0。在这项研究中,ffs被认为是1.4,fr是0.6。值得注意的是,弧前的温度梯度比罕见的。Qwis焊接热源电源。这个参数的计算已经在第2节中提到。参数sa1、a2、b、c与焊接热源的特性有关。这些参数可以通过对熔池的实验研究来确定,并且可以根据焊接条件进行调整,以获得所需的熔化区。

由于在这项工作中,一次钨极氩弧焊是在不使用填充金属的情况下进行的,因此常规的添加焊接元素的技术,如元素的生灭、元素的移动和元素之间的相互作用,不适用。当焊接电弧施加到工件上时,整个焊缝都存在并经过加热。因此,上述技术的应用在模拟过程中会产生误差,而在本工作中,移动热源会在整个模拟过程中到达包含在模型中的焊接单元。

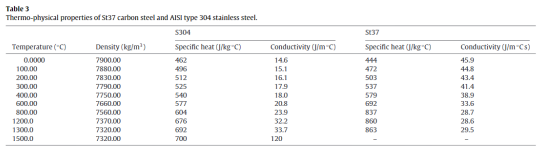

焊接过程中,瞬态热传递分析的控制方程如下:

式中是材料的密度,是比容量,是当前温度,—→Qs是热流矢量,Qi是内部发热率,x,yandz是参考系中的坐标系,t时间,是空间梯度运算符。

采用非线性各向同性Fourier热流本构方程:

式中,K为温度相关的导热系数。

表三St37碳钢和AISI型304不锈钢的热物理性能。

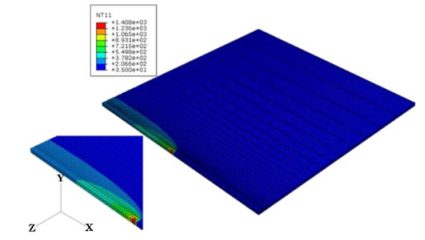

图3.焊缝中部的焊接方向和温度场

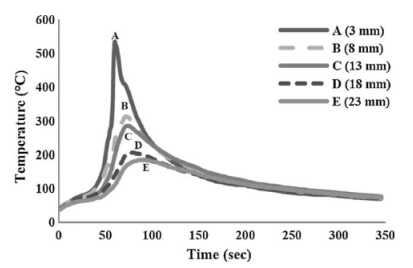

图4.实验E1焊接过程中的温度历史,在距焊缝熔线不同距离处

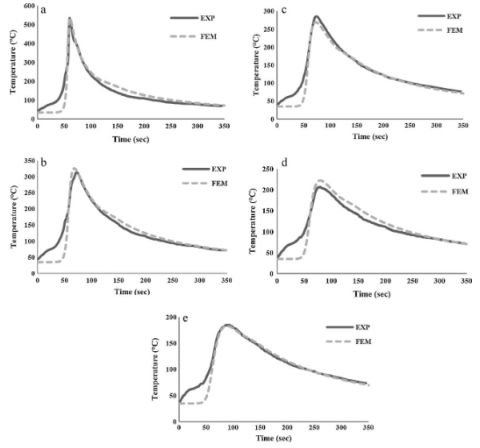

图5.温度历史,实验E1与有限元模拟结果在距离熔线不同距离处(a)3mm,(b)8mm,(c)13mm,(d)18mm,(e)23mm的比较。

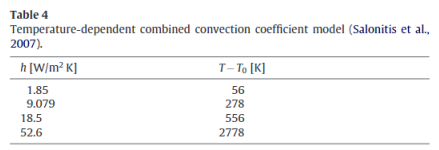

表四 依赖温度的组合对流系数模型(Salonitis等,2007)。

为了考虑热损失,同时考虑了焊缝表面的热辐射和传热。辐射损失主要是焊接区域附近和内部较高的温度,以及远离焊接区域的较低温度下的对流损失(Deng和Murakawa,2006)。通常使用组合热边界条件来避免辐射建模的困难。同样,温度相关的复合对流系数也被用来模拟冷却条件表4表示与温度有关的对流系数。

结果与讨论

1. St37碳钢的类似对接焊缝

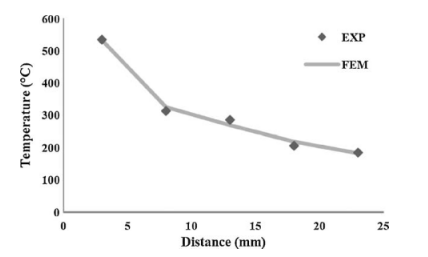

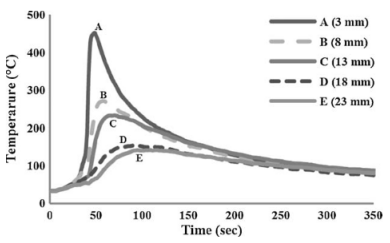

图3给出了该接头有限元仿真模型中的温度等值线和焊接方向。英菲格。4、给出了在离熔线一定距离的不同点处整个焊缝的温度分布。在距熔化线3mm处的最高温度约为550℃。需要注意的是,温度随距离的降低呈非线性趋势。其原因与焊炬的局部加热以及材料的热性能随温度的非线性变化有关。对上述距离的实验结果和有限元模拟结果进行了比较。5.很明显,结果总体上具有良好的一致性,但在温度升高时,结果之间的差异是明显的。这可能是由于熔焊过程中熔滴飞溅和热源模型的选择造成的。图6显示了峰值温度随焊缝熔线距离的分布

2 ISI 304型不锈钢类似对接焊缝

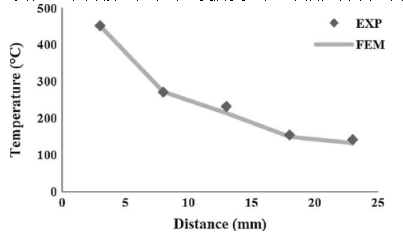

文中给出了由实验测量得到的左焊缝各点的温度历程。7,这个接头。最高温度约为470摄氏度。很明显,st37的冷却斜率比S304陡,这是由于材料的热学性质,特别是热导率的不同。从实验结果和有限元结果中提取的峰值温度分布如图8所示.

图片6实验E1和有限元模拟结果的峰值温度与焊缝熔线距离的关系

图7.实验E2在焊接过程中的温度历史,在距离熔线不同距离的点处。

图8实验E2和有限元模拟结果的峰值温度与焊缝熔线距离的关系

3 异种金属对接焊缝

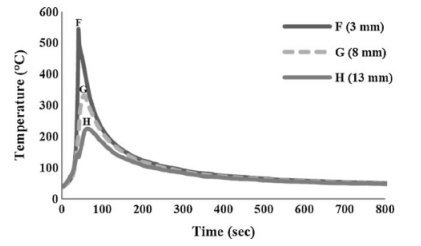

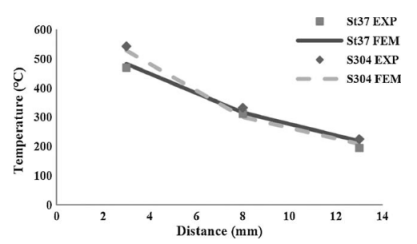

在本节中,研究了由St37碳钢和AISI 304型不锈钢组成的异种对接焊接接头的温度分布(图。9–11)。文中给出了实验过程。St37和S304分别为9和11。可以看出,S304的截齿温度高于St37。对两种材料的实验测量结果和有限元结果进行了比较。10和12。两种材质的冷却坡度都显示在图中。13可以观察到,T37的斜率比304稍低。应注意,由于不相似的焊接工件中没有消耗性填充材料,并且考虑到焊接过程中的对称性,峰值温度和冷却液之间的差异最符合材料的热性能,特别是热传导。低于峰值温度的其他原因-这可能与相转变对St37碳钢的影响有关。St37碳钢发生固态相变吸收了一定比例的热源能量

。

。

图10。St37碳钢焊接件(a)3mm,(b)8mm,(c)13mm处,试验E3和有限元模拟结果在不同距离处的温度历史对比

图11.实验E3焊接过程中的温度历史,在距AISI 304型不锈钢焊接件的熔线不同距离处,(F)3mm,(G)8mm,(H)13mm。

图12.AISI 304型不锈钢焊接件(f)3mm,(g)8mm,(h)13mm中,温度历史,实验E3与有限元模拟结果之间的比较

图13。试验E3和有限元模拟结果的St37和S304峰值温度与焊缝熔线距离的关系。

结论

对AISI 304型不锈钢和St37碳钢薄板组成的三个接头(两个相似和一个不同)的GTAW焊接进行了三维有限元模拟,并与实验结果进行了比较。有限元与实验结果的比较表明,所建立的模型对焊接全过程的温度循环具有良好的预测能力。可以得出以下结论:(1) 焊缝中峰值温度分布与距离的关系表明,温度下降行为具有非线性性质。通过对st37碳钢和304不锈钢异种接头的峰值温度的比较,发现304焊缝附近的峰值温度高于st37。热导系数之间的差异可以证明这种行为是正确的。

转载请注明精川材料检测地址:www.jctest.vip