编织纤维复合材料多层印制电路板弯曲分析的有限元建模与仿真

编织纤维复合材料多层印制电路板弯曲分析的有限元建模与仿真

L. Li a, S.M. Kimb, S.H. Songc , T.W. Kub, W.J. Song d, J. Kimb, M.K. Chonge , J.W. Parke , B.S. Kangb,∗

摘要:随着电子产品对重量轻、体积小的要求越来越高,要求超薄多层印刷电路板(pcb)在电子封装组件中得到广泛应用。通常,这些多层印刷电路板是由多层编织玻璃纤维增强环氧树脂复合基板组成,夹在铜箔之间。这些多层pcb的力学性能基本上可以用其弯曲刚度来表征。然而,复杂的机织复合材料特性使弯曲刚度分析复杂化。本研究提出一个有限元分析模型来描述编织纤维复合多层印制板的弯曲行为。本研究采用有限元模拟和实验相结合的方法。由于数值模拟结果与实验结果相差不大,通过对比验证了该有限元模型的有效性。研究了多层PCB编织纤维复合材料性能对弯曲现象的影响。

正文

介绍

多媒体便携式电子产品,如个人数字助理和移动电话,越来越需要更轻、更小的尺寸和更多的功能。为了满足这些要求,印刷电路板(PCB)的电路密度也被要求提高。因此,与单面和双面pcb相比,多层pcb可以支持更复杂的芯片(Tummala,2001),因此得到了广泛的应用。这些多层多氯联苯通常由多层编织玻璃纤维增强环氧树脂(玻璃纤维/环氧树脂)基材夹在铜箔之间。为了保证安装在多层pcb上的电子产品元件不发生故障,应将pcb的挠度控制在小范围内。弯曲刚度是力学中具有代表性的参数PCBs的性能评估其结构可靠性和性能。因此,多层pcb的弯曲刚度分析在电子封装设计中占有重要地位。对印制电路板(PCB)的层结构和材料特性进行了数值分析。timoshenko(1925)基于梁理论给出了力学性能不匹配粘结材料行为的第一个解。aleck(1949)分析了边缘效应问题,解中包含了弹性问题(Lee and jasiuk,1991),并用有限元方法byLau(1989)讨论了这个问题。从一些使用有限元分析(FEA)的具体报告来看,多氯联苯已经被各向同性模型所代表(Yang et al.,2000;Wu et al.,2002;Wang et al.,2003)。然而,与pcb的力学性质不同。因此,已经做了一些相关的工作,将层压pcb从材料特性上认定为正交异性板(Lee,2000;Lau,1998;Wang等人,2006)。然而,在这些分析中,使用各向同性和各向同性模型对多层RPCB进行了不精确的简化。因此,这些建模方法导致了对多层和多材料多氯联苯详细效果的有限调查(Flatt,1992;Zhuet al.,2003;Brown and Sottos,1998)。本研究的目的是建立更精确可靠的有限元分析模型来描述机织纤维复合多层印制板的弯曲行为,研究纤维复合材料性能对多层板的影响印刷电路板输入这项研究,提出了一种描述编织纤维复合材料多层印制板弯曲行为的有限元分析模型。采用有限元模拟和实验相结合的方法。由于数值模拟结果与实验结果相差不大,通过对比验证了该有限元模型的有效性。研究了多层PCB的纤维复合材料性能对弯曲现象的影响。

材料特性

通常,多层印刷电路板是由夹在铜箔之间的多层玻璃纤维/环氧树脂复合基板组成。玻璃纤维织物通常由长玻璃纤维或长丝制成。为了制造玻璃纤维织物,大量的细丝被捆在一起并扭成一条线,然后这些线随后被编织成玻璃纤维。织物的网眼取决于线的间距。两个正交方向的间距通常不同,这两个正交方向称为经纱和垂直于经纱的填充纱。用于多氯联苯的最常见的玻璃纤维之一是7628型(FR-4)。因此,用于多层pcb的玻璃纤维/环氧树脂层的材料性能均为正交各向异性。在大多数情况下,应变-应力关系如下:

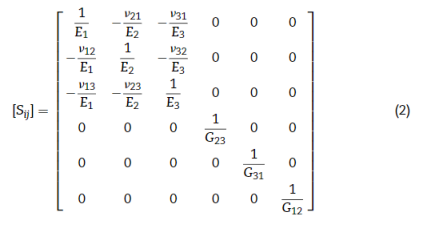

对于正交各向异性材料,当沿着材料对称的主平面选择坐标系时,独立的弹性常数可以减少到9个(Jones,1975)。然后根据工程常数杨氏模量ij(i=1,2,3),泊松比ij(i,j=1,2,3)和剪切模量ij(i,j=1,2,3)表示的应变-应力关系,其可在简单的单轴拉伸或纯剪切试验中测得,如下式所示:

实验

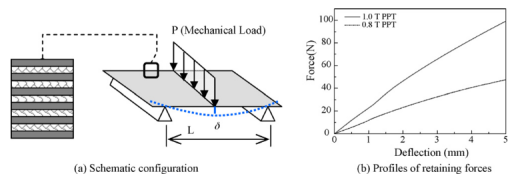

对于多层印制板,弯曲刚度是反映层合结构性能的力学性能中的代表性参数。为了分析多层PCB的复合材料性能,本研究采用三点弯曲试验测定了多层PCB的弯曲刚度。弯曲试验示意图如图所示。1(a)条。

制备了两种多层pcb,并进行了三点弯曲试验。这两种样品的几何尺寸、层结构和材料与实际用于手机的多氯联苯相同。但两种样品的厚度不同,分别为1.0mm(1.0T)和0.8mm(0.8T)。用真空压力机(V-press)将其拉制,然后用刨切机切割成50mm×30mm。用于制备试样的传统FR-4(玻璃纤维/环氧树脂编织物)和铜的材料性能如表1所示。每层的厚度如表2所示。CCLmeans覆铜板,每层FR-4层之间的覆铜板厚度为12m。

在弯曲试验操作中,以5mm/min的下降速度将试样推至5mm时,测量保持力。当挠度达到5mm时,挡土力剖面如图所示。1(b)。结果表明,每一个试样的固位力与挠度几乎成正比。当1.0t和0.8t弯曲至5mm时,诱导力分别为99.3N和47.7N。

图1–三点弯曲试验:(a)示意配置和(b)挡土力剖面图。

有限元分析

利用商用工程仿真软件ABAQUS建立了编织纤维复合材料多层印制板的有限元分析模型。它不仅是一个支持复杂多层结构的广泛元素库,而且是一个可以描述典型工程材料(包括金属、橡胶、聚合物和复合材料)行为的材料模型列表(ABAQUS,2004)。

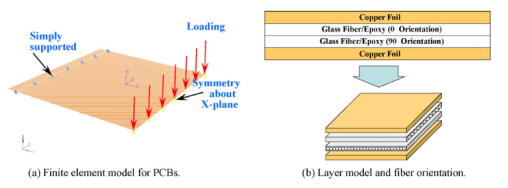

根据多层CBS的对称性条件,对实际测试样本的一半进行建模,如图所示。2(a)条。XYZ坐标系设置为PCBsprincipal材料方向系统,即123坐标系。因此,PCBs的长度方向是沿着x方向,宽度方向是沿着y方向。在这个模型中,边界条件分别被指定为简支和关于平面的对称。机械载荷的建模与实际试验相同,如图所示。2(a)由于多层PCB的总厚度比其他尺寸要小得多,所以在这个模型中使用了shell元素。

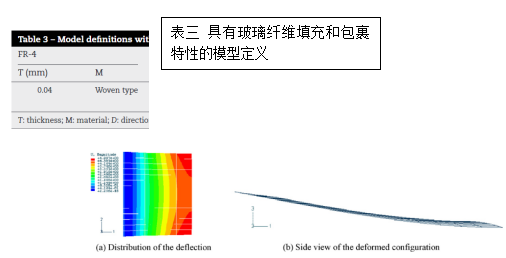

壳截面用于确定其层结构、材料类型和各层的取向。在有限元模型中,每个玻璃纤维/环氧树脂编织层被细分为两个薄层,如图所示。2(b),有效地描述了玻璃纤维机织物的弯曲变形行为。填充和翘曲方向的纤维被赋予0°和90°方向,分别。表3以图中所示的方式显示了几种层合板结构的有限元模型信息。2(b)。为了对三点弯曲试验进行数值模拟,将机械载荷设定为1min时从0到实际试验值的线性变化,1.0T层和0.8T层模型的最大载荷分别为99.3N和47.7N,与实际试验结果一致。每个有限元多层PCB模型由195个四边形单元和642个节点组成网格。1.0层模型的仿真结果如图所示。3,反射分布如图所示。3(a)和(b)。两种模型的挠度分别为4.997mm和4.992mm,分别。两个它们与实际弯曲试验中5min的挠度非常相似。仿真结果的误差率分别为0.06%和0.16%,表明了该有限元模型的可靠性和可靠性模拟方法图.2–三点弯曲试验的数值分析:(a)PCB有限元模型和(b)层模型和纤维定向。

图2——三点弯曲试验的数值分析:(a)PCB的有限元模型和(b)层模型和纤维定向。

图3–1.0模型的模拟结果:(a)挠度分布和(b)变形结构的侧视图。

参数研究

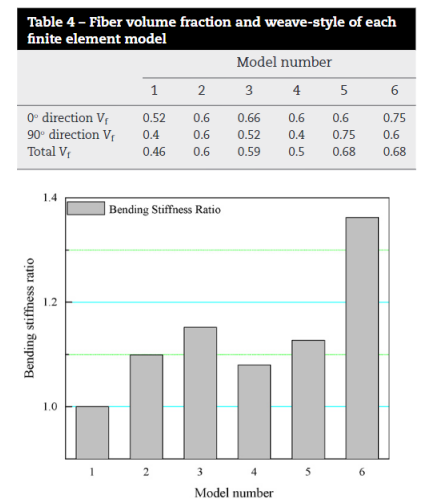

用于pcb制造业的织物型层压复合材料通常是不平衡的,即翘曲和填充方向包括不同数量的纤维束或不同尺寸的纤维直径。由于纤维束尺寸的变化,波状纤维束的几何结构也不同,并且取决于织物的风格。因此,不同织物风格的复合基材具有不同的材料性能,即使是同一织物风格,在经纱和纬纱方向上也可能具有不同的性能。因此,不同的纤维体积分数和编织方式会改变玻璃纤维/环氧多层印制板的材料性能。为了评价纤维体积分数和编织方式对多层pcb的影响,建立了几种有限元模型。各型号的纤维体积分数和编织方式如表4所示。在这些有限元模型的数值模拟中采用了相同的机械载荷。为了更清楚地比较它们的弯曲刚度,模型1的弯曲刚度比被指定为1。然后,其他模型的弯曲刚度比为1.1、1.15、1.08、1.13和1.36,如图所示。4个,有序。比较结果表明,填充方向的纤维体积分数越高,编织玻璃纤维/环氧多层印制板的弯曲刚度越高。模型3比模型2具有更高的抗弯刚度比,即使这两个模型的总纤维体积分数几乎相同。同时,模型6的抗弯刚度比模型5大,但纤维总体积分数相同。指出填充方向的纤维体积分数比包裹方向的纤维体积分数更重要。基于此推论,即使模型3的总纤维体积分数低于模型5,模型3的抗弯刚度比模型5的高。因此,玻璃纤维机织物填充方向的纤维体积分数是提高机织玻璃纤维/环氧多层印制板抗弯刚度的关键因素。

图4——所有有限元模型的抗弯刚度比

结论

本研究的主要目的是建立能准确描述机织纤维复合材料多层印制板弯曲特性的有限元模型,并对影响多层印制板弯曲刚度的因素进行评估。研究了机织纤维复合材料的材料特性,制备了两种机织纤维复合多层pcb样品,并用三点弯曲试验进行了测试。随后,利用该软件对两个相关的有限元模型进行了构造和仿真阿巴克斯。托对编织纤维的描述更为准确,有限元多层PCB模型中的每层织物复合层由填充层和包裹层两层组成。通过比较两种模拟模型与实验模型的挠度,得到了0.06%和0.16%的小误差率。验证了该有限元模型的有效性和可靠性。采用这种建模方法,建立了纤维复合多层印制板的有限元模型,并进行了仿真。通过对模型结果的分析,得出纤维织物填充方向的高纤维束可以提高多层pcb的抗弯刚度。这些研究成果具有一定的实用价值,对当今印刷电路板行业对降低PCB板厚度、提高PCB板弯曲刚度的要求越来越高具有重要的现实意义。

转载请注明精川材料检测地址:www.jctest.vip