具有无氧化物直接金属-金属界面的金属包覆Sm2Fe17N3磁性粉末

具有无氧化物直接金属-金属界面的金属包覆Sm2Fe17N3磁性粉末

摘要:我们成功地制备了均匀包覆非磁性金属的Sm2Fe17N3磁性粉末,磁性相与涂层界面无氧化物。从气流粉碎制备粉末到涂层的整个过程都是在低氧环境中进行的。采用电弧等离子体沉积(APD)和直流磁控溅射两种不同的干膜制备方法对粉末涂料进行了研究。为了保证涂层的均匀性,在涂层过程中不断搅拌粉末。扫描电子显微镜、能谱仪(EDS)和X射线光电子能谱分析表明,在SM2Fe17N3粉末上,电弧等离子体沉积的Zn层覆盖率接近100%,与底层磁相形成无氧化物的直接金属-金属界面。以锌、钛、铝为镀层材料,采用APD和直流磁控溅射两种方法,研究了金属镀层和涂覆方法对磁粉矫顽力的影响。在这三种涂层金属中,溅射包覆的Sm2Fe17N3粉末的矫顽力高于原料粉末。apd粉末的矫顽力低于溅射包覆粉末,而在Ti中,矫顽力甚至低于原粉末。透射电子显微镜(EDS)和纳米束电子衍射表明,APD沉积的高能粒子破坏了磁相。研究表明,在选择合适的包覆方法的前提下,在与磁相界面无氧化物的非磁性金属纳米厚涂层具有提高Sm2Fe17N3粉末矫顽力的效果。

关键词:粉末涂层 低氧工艺 金属-金属复合材料 磁矫顽力

介绍

Sm2Fe17N3具有高性能永磁体的巨大势能,因为它具有20.7mA/m的巨大各向异性场,是Nd2Fe14B的三倍,居里温度为473℃,高饱和磁化强度为1.57T[1-3],由于技术上的困难,这种材料作为烧结磁体的商业化还没有实现。特别是,到目前为止,SM2Fe17N3烧结磁体的导电性仅保持在其巨大的各向异性场的几%的水平。因此,能够实现这种材料潜在潜力的技术是非常值得期待的。

矫顽力不是磁性材料固有的物理性质,而是对微结构敏感的工程性质。它是由晶粒大小、结晶度、晶界相的结构和组成等多种因素决定的[4]。正确控制这些因素是发挥材料潜力的关键。目前在高性能磁体市场上占主导地位的Nd-Fe-B基复合材料具有较高的热稳定性和耐高温处理能力。由于这些热特性,在烧结过程中或烧结后可采用各种工艺方案来提高矫顽力,例如通过退火恢复结晶度,通过适当反应形成晶界相,通过液相烧结致密化,以及通过添加元素的扩散细化晶界。

然而,用相似的方法很难优化SM2FE17N3的性能。特别是,高温处理是不可用的,因为Sm2Fe17N3的热稳定性不如Nd2Fe14B,在620℃左右分解[5]。因此,许多为Nd2Fe14B建立的烧结后工艺不能应用于Sm2Fe17N3,因此需要另一种方法来实现高矫顽力的Sm2Fe17N3烧结磁体。可能的替代方案应包括通过烧结处理制备高矫顽力粉体:即在烧结前确保粉体具有足够高的矫顽力,并通过一些相对低温的烧结工艺将矫顽力传递到烧结体上而不会变质。

采用这种策略的关键是如何控制烧结体的晶界相,因为现代永磁体的矫顽力很大程度上取决于晶界的性质[4]。在粉末冶金工艺生产的材料中,原材料粉末的表面成为烧结体中的晶粒结合白点。这意味着“晶粒边界控制”的问题可以被“粉末表面改性”问题所取代。从这个角度来看,不同材料的SM2FE17N3粉末涂层被认为是一种很有前途的方法。SM2FE17N3粉末已经通过使用薄膜技术在多个开创性研究中成功地进行了涂层[6–9]。

然而,在常用的粉末制备工艺中,由于以过渡金属和稀土为主要成分的稀土磁体极易被氧化,其表面不可避免地被氧化膜覆盖。因此,在SM2FE17N3表面上的涂层导致涂层粉末在涂层和磁相之间的界面上形成氧化膜。这种界面氧化物层不仅阻止了涂层材料对磁体相的直接影响,而且本身严重恶化了SM2FE17N3在加热时的矫顽力[10,11]。这种劣化是由于氧化膜中所含的铁氧化物与Sm2Fe17N3之间的氧化还原反应导致软磁α-Fe纳米晶的沉淀,这些纳米晶是反磁畴的形核中心,从而严重降低矫顽力。因此,涂层对磁性能的内在影响没有得到正确的评估。

Soda等人提出了一种低氧粉末冶金工艺,解决了由表面氧化引起的矫顽力劣化问题[12]。作者在低氧气氛下用气流粉碎机将粗粉粉碎,制备出无表面氧化物的m2fe17n3细粉体,并成功烧结,矫顽力无劣化。下一个任务是建立一种工艺,在烧结前用不同的材料直接涂覆在无氧化物粉末上,以进行适当的表面改性。

最近,在低氧气氛下,松浦等人在Sm2Fe17N3粉末上进行了Zn的电弧等离子沉积(APD),并说明3–5 wt%的Zn涂层对矫顽力有积极的影响[9]。然而,能量色散X射线光谱法(EDS)估计的锌覆盖率仅限于整个表面的10%,这可能是因为粉末在镀锌过程中只是间歇性地搅拌。

材料和方法

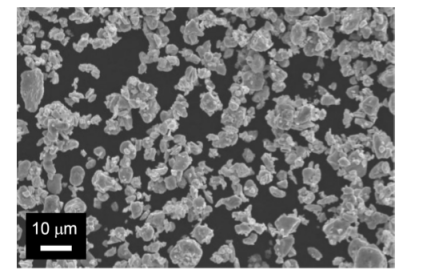

将粗粉(d50=25μm)用气流粉碎机粉碎在充满高纯氮气的手套箱中,制备出低氧Sm2Fe17N3细粉(d50=1-2μm)。通过使用气体循环净化系统(GBJPWS3,手套箱日本公司),手套箱内的氧气浓度保持在1 ppm以下。黄粉是一种商用产品(住友金属矿业有限公司),最初有表面氧化物,但新形成的粉末表面不接触氧气。粉碎后表面积的急剧增加使氧化面积减少到总氧化面积的10%左右表面。图.1显示以这种方式制备的平均直径为3.3μm的粉末的扫描电子显微照片。

然后在密闭容器中将低氧粉末转移到不暴露空气的涂层设备中。以APD和DC-mag-netron溅射作为干法镀膜方法。镀膜室的基压约为5×10−4Pa,放电电压为150v,放电速率为2hz,产生了沉积金属的电弧等离子体。以0.3pa的Ar为工艺气体,在70w的恒功率下进行直流溅射,沉积金属量由APD放电脉冲数和直流溅射放电持续时间控制。在工艺室中安装了粉末自动搅拌机构。放置在真空室中的粉末杯与步进电机相连,使其能够绕垂直轴旋转。将两个“刮刀”插入杯中,以便刮除粉末。刮刀固定在腔室,而杯子是旋转的,这导致搅拌杯内的粉末。涂层过程中,润滑系统连续运行。

在高纯Ar中对包覆粉末进行热处理,以获得与烧结相似的热历史。温度以135°C/min的速率升高到270°C,然后以67°C/min的速率升高到470°C,再以10°C/min的速率升高到500°C,在此温度下粉末保持2分钟,然后自然冷却至室温。接下来,将粉末缓慢氧化,暴露于空气中,并接受除X射线光电子能谱(XPS)以外的所有评估。在situXPS中,低氧粉末被放置在aglovebox中的样品架上。更具体地说,粉末被简单地包装到样品架上的皮囊中,用抹刀的平端整平,然后在不暴露于空气的情况下,将粉末放入转移容器中,并放入XPS仪器中。

利用场发射扫描电子显微镜(FE-SEM)JSM-7800F(JEOL)对粒子进行了直接观察,并用能谱仪(EDS)测定了涂层材料的分布。在10kV的加速电压下获得了SEM二次电子图像,并在10keV的激发能量下进行了EDS分析。用加速到30kev的聚焦离子束(FIB)切割单个粒子和整个粒子团,分析其截面。

利用PHI5000 VersaProbe II(ULVAC-PHI公司)和单色Al Kα(1486.6 eV)X射线源,进行了次表面氧化物的XPS分析。在2kev下交替进行光谱分析和氩离子溅射刻蚀30s,以收集粉末成分和化学状态的深度分布信息。溅射深度是根据文献[13]中的FeFe2O3溅射速率值计算的,作为实际深度的粗略指示;600 s的刻蚀对应于Fe2O3当量中的43 nm深度。

将包覆和未涂布粉末制成粘结磁体,然后使用PPMS仪器(Quantum Design,Inc.)的振动取样磁强计(VSM)功能,对其进行磁化强度测量(作为外部磁场的函数)。通过在170℃下将粉末包埋在resin中制备粘结磁体,然后将获得的粘结磁体在20koe的静态磁场中重新加热和熔化,以对准粉末颗粒的C轴。在测量磁化特性时,记录磁场,同时先将外磁场提高到90kOe,然后扫至−20koE。

透射电子显微镜(TEM)是使用aJEM-2100F显微镜(JEOL)和JED-2300eds分析仪(JEOL)进行的。在200kv交流加速电压下进行了TEM观察和分析。将样品粉末包埋在环氧基透明树脂中,然后用干纸抛光,然后将嵌入的样品导入FIB装置中,用微型取样装置制备薄膜样品。

用panalyticalempyren衍射仪和Co-Kα源获得了X射线衍射(XRD)图。

图1由低氧喷射铣削工艺制备的SM2FE17N3粉末的典型SEM图像。

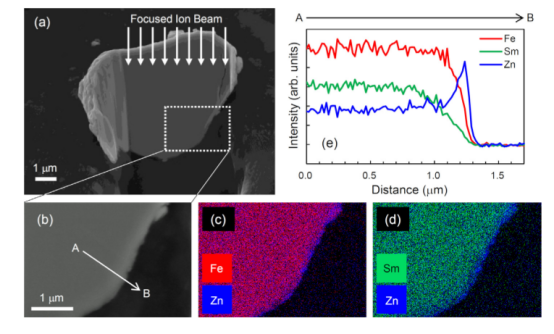

图2.Sm2Fe17N3par涂层的EDS分析。(a) 用纤维束法制备的具有横截面表面的单个镀锌颗粒的扫描电镜图像。(b) 边缘周围区域的放大横截面扫描电镜图像。扫描区域由(a)中的阴影线矩形表示。(c) Fe和Zn的EDS绘图图像,覆盖与(b)中相同的区域。

结果与讨论

用电子能谱仪(EDS)对粉末表面包覆锌层的均匀性进行了研究,根据锌含量和平均粒径估算,锌层的平均厚度约为17.3nm大小。图.2(a)显示了用FIB切片的Zn-CoatedSm2Fe17N3粉末中单个颗粒的SEM图像。在横截面边缘附近的虚线矩形所指示的区域进行EDS分析。地图图像inFig。2(c)和(d)清楚地表明粒子边缘被蓝色的Zn信号包围。线性分析如图所示。2(e)对于(b)中的箭头AB,确认蓝色边缘对应于表面上锌的累积。锌层在薄膜中呈连续且相对均匀。2(b)–(d),其他边缘部分也得到了类似的结果。

由于在本次EDS分析中,颗粒背面的锌也通过颗粒观察到,因此在线条轮廓中获得的富锌区域的厚度比上述平均薄膜厚度大一个数量级。也就是说,由于用于EDS的加速电压为10kV,电子束的穿透深度达到几百nm,这意味着电子束穿透了靠近边缘的薄区域中的粒子,从而导致对表观薄膜厚度的高估。

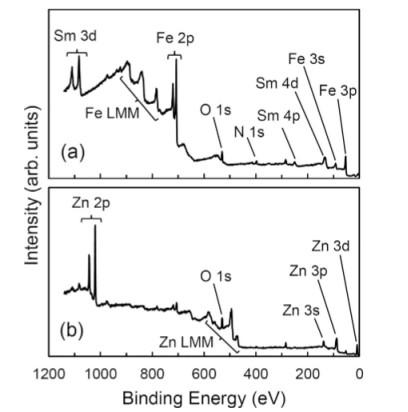

为了对所述结果进行交叉检验,对镀锌粉末进行了XPS分析上图。图.3显示(a)涂覆前和(b)后获得的宽范围光电子光谱锌含量在(a)中,未包覆的Sm2Fe17N3粉末的光谱中,大部分观察到的峰可归属于Fe或Sm光电发射或俄歇电子。另一方面,在包覆粉末的光谱中,fes和Sm的峰已不可见或很弱,观察到的大多数峰是Zn。因为XPS中的光电子逃逸深度。这表明,在m2fe17n3粉末的几乎整个表面都覆盖着一层厚度至少为afew nm的锌层,这支持了SEM-EDS实验的结论。

图3 低氧SM2FE17N3喷磨粉末(a)涂锌前后(b)的光电子能谱。

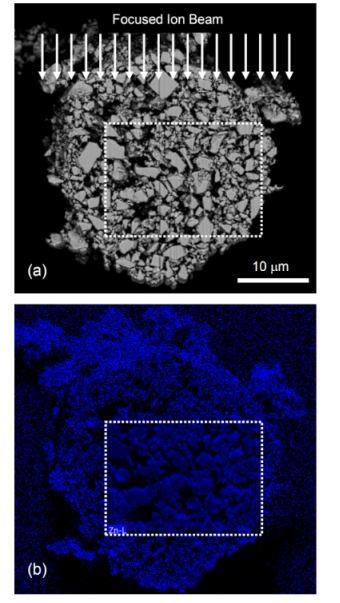

然而,可以认为,Sm2Fe17N3粒子可以形成团聚体或二次粒子,整个团聚体可以被锌覆盖。在这种情况下,锌将沉积在团聚体的表面,而不是单个颗粒的表面,并且锌可能无法到达埋在团聚体中的颗粒。为了检验这种可能性,我们进行了一个与上述SEM-EDS分析类似的实验,对镀锌层中发现的整个银团聚体进行了分析粉末。无花果.4(a)是团聚体横截面的半图像,该团块体是通过FIB和FIG切割整个团块体而制备的。4(b)是锌的对应EDS映射图像。EDS的空间分辨率在虚线矩形内得到了提高。在映射图像中,整个横截面上的锌强度几乎是均匀的。此外,通过研究矩形内的高分辨率映射图像与(a)中对应的SEM图像的对比,可以确定Zn信号的模式与横截面的半图像完全匹配。这意味着,观察到的锌信号无疑来自银团聚体横截面上的颗粒,这表明即使是团聚体内部的颗粒也完全被锌覆盖。这个看似矛盾的事实可以解释为粒子翻转的结果。换句话说,团聚体不是由一组固定的粒子组成的,而是在每一时刻动态地改变它的组成粒子。因此,每个粒子都有相同的机会得到锌涂层。

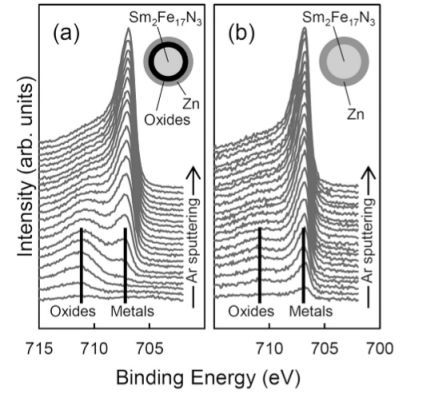

通过XPS深度剖面分析,确定所得到的镀锌粉末是否真的不含氧化物接口图.5显示了表面刻蚀引起的镀锌Sm2Fe17N3粉末的Fe2P3/2光电能谱的变化。随着氩溅射的进行,光谱从每个图形的底部向顶部过渡。英菲格。5(a),将锌涂层施加于暴露于空气中的sm2fe17n3粉末上,在(b)中,在无氧化物粉末上进行涂层。英菲格。5(a),在710ev的结合能附近首先出现一个宽峰,然后随着Ar溅射的进行而增大,但随着溅射的进行,宽峰逐渐减小并被707ev处的尖峰所取代。前者的宽峰和后者的尖峰归属于一组铁氧化物和金属铁相,分别。这个结果表明,表面下存在氧化层。英菲格。5(b),另一方面,光谱的演变没有显示氧化物结构,而是从一开始金属相的峰值增长,表明粉末在涂层层和主磁相之间有一个无氧化物的直接金属-金属界面。

图4.Zn涂层粉末中Sm2Fe17N3粒子团聚体的EDS分析。(a) 纤维束法制备的团聚体横截面的扫描电镜图像。(b) 锌的EDS映射图像。在矩形内应用了更高的空间分辨率。

图5.Zn涂层Sm2Fe17N3粉末的Fe2P3/2光电光谱。该涂层适用于(a)氧化粉末和(b)未氧化的粉末粉末。那个随着氩溅射的进行,光谱从每个图形的底部过渡到顶部。

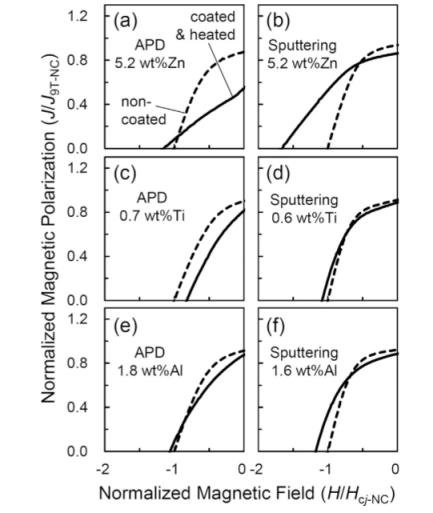

与上述锌涂层工艺相同的锌也适用于钛和铝,除APD外,直流磁控溅射也作为薄膜技术进行。所得粉末的磁性能如图所示。6由于每种涂层试验的原粉各不相同,为了便于比较,水平轴和垂直轴都进行了标准化。在这三种涂层金属中,溅射法制备的包覆粉体的导电率均高于原粉体。另一方面,在APD法中,锌和铝涂层粉末的电阻率略高于原粉末,但低于溅射涂层粉末。用APD法制备的Ti涂层粉体的矫顽力低于原粉体的矫顽力。特别是用APD法制备的包锌粉体,在磁极化和方形度方面也有明显的劣化。

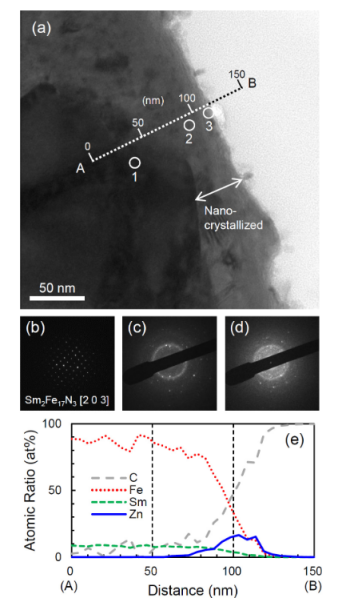

为了阐明磁性材料劣化的原因,用透射电镜观察了APD制备的Zn涂层粉末(热处理前)表面附近的横截面。结果如图所示。7在(a)中的TEM图像中,由开圆1、2和3表示的位置获得的纳米束电子衍射(NBD)图案分别如(b)、(c)和(d)所示。在距离表面83 nm的位置1处获得了一个清晰的SM2FE17N3晶体的衍射图样,而在2号位置(25nm深度)和3号位置(刚好低于表面)获得了暗示纳米晶或非晶结构的图案。纳米结晶区域对应于tem图像中相对明亮的灰色区域,并且在某些地方延伸到距离表面100 nm或更多的深度。(e) 是沿(a)中线段AB进行的EDS直线分析的结果。由于铁和钐也以几乎相同的比例分布在纳米晶区,材料相很可能基本上是由Sm2Fe17N3衍生出来的。还可以看到,锌扩散到30 nmor以上的深度。

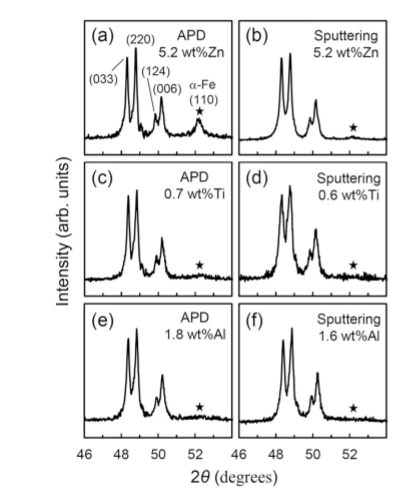

众所周知,APD沉积的粒子具有几十到100ev的高动能。考虑到这一事实,并结合观察结果如图所示。7.推测表面的纳米化是高能损伤的结果分步存放图.8显示了热处理后包覆粉末的XRD图谱。(a) –(f)与inFig对应的样本相同。分别为6(a)–(f)。在(a)中用APD法制备的锌涂层粉末中,α-Fe的析出明显,而在ti-Al中则不明显。这可以解释为,由于纳米晶区具有较高的表面/界面能,在热处理过程中发生热分解形成α-Fe。在Ti和Al涂层粉末中,没有发现α-Fe的析出,这可能是由于沉积量(薄膜厚度)很小。澄清钛或铝的沉积量与锌的含量相当时的行为是一个有待进一步研究的课题。溅射法沉积粒子的典型动能约为几个eV,比APD法小几个数量级。这被认为是可以在溅射法获得的包覆粉末中获得更高性能的原因。

图6:Sm2Fe17N3粉末在锌、钛或铝涂层前后的退磁曲线。虚线表示未涂覆粉末,实线表示粉末在773 K下涂覆并热处理120 s。每个图形的磁场(H)轴通过未涂覆粉末(Hcj NC)的矫顽力进行归一化。磁极化(J)轴通过7.16 MA/m(J9T-NC)下未涂覆粉末的J值进行归一化。(a) (b)代表锌,(c)和(d)代表钛,(e)和(f)代表铝涂层。(a),(c)和(e)采用电弧等离子体沉积(APD)作为涂层方法,而(b)、(d)和(f)采用直流磁控溅射。

图7.(a)用APD方法涂覆锌的Sm2Fe17N3粒子的透射电子显微照片。(b) 纳米束电子衍射(NBD)图,在距离表面83 nm的深度处,以1英寸(A)的开圆表示。(c) 在距离表面25 nm的圆2处获得的NBD图案。(d) 在正下方的圆3处获得的NBD图案。根据沉积的锌量和粉末的比表面积计算,锌层的平均厚度为16nm。(e)Fe、Sm和Zn在(A)中沿A-B线的EDS谱线,绘制了树脂的原子比和C。

SM2Fe17N3晶界控制的研究起源于金属粘结磁体的制备。由于这种材料在研究的早期阶段无法烧结,因此建议使用低熔点金属作为粘合剂制备粘结磁材料,作为在低温下固化Sm2Fe17N3粉末的方法[14]。在实际生产金属粘结磁体时,发现当某些金属,特别是锌作为粘结剂时,矫顽力显著提高。这种背景导致人们过度关注低熔点金属,以锌为中心,甚至在主要用于提高矫顽力的颗粒边界相的研究中也是如此[15-18]。

然而,即使使用高熔点材料,也可以通过使用本研究中所用的干粉涂布方法形成薄膜,并且在这种情况下,不需要使用昂贵的或非金属试剂等。如果将要沉积的材料作为金属源制备,则可以在不大幅改变成分的情况下形成沉积。使用这种方法与低氧工艺相结合,可以生产一种在涂层和磁粉相之间没有氧化层的直接金属-金属界面的核壳粉末。这项技术有望与理论和计算分析兼容,并有助于探索新功能,不仅在磁性材料中,而且在各种金属基材料领域[19–21]。

总结

我们成功地制备了表面无氧化物的非磁性金属均匀包覆的Sm2Fe17N3磁性粉末。从磁粉的制备到金属涂层的整个过程都是在低氧环境下进行的。采用干膜法作为涂层方法,在整个涂层过程中,磁粉不断搅拌。采用具有粉体搅拌和团块破碎功能的自动化系统进行粉体搅拌。sem-EDS和XPS分析表明,以APD为包覆方法制备的包锌粉体,涂层覆盖率接近100%,磁粉与包覆相之间形成无氧化物的直接金属-金属界面。

采用APD法和直流溅射法分别对SM2FE17N3粉末进行了Zn、Ti和Al的包覆,并对其磁性进行了评价。在这三种涂层金属中,溅射法制备的包覆粉体的矫顽力高于原粉体。APD包覆的粉体矫顽力低于溅射包覆粉体的矫顽力,而Ti粉体的矫顽力甚至低于生料粉体的矫顽力。根据TEM-EDS和NBD的结果,在APD的情况下,推测这种技术沉积的高能粒子破坏了磁相,降低了磁性相的性能。结果表明,在选择合适的包覆方法的前提下,在界面不含氧化物的非磁性金属纳米涂层可以提高Sm2Fe17N3粉末的矫顽力。

本研究所采用的方法是通用的,适用于各种金属-金属复合体系。希望利用直接金属-金属核壳粉末的粉末冶金工艺开辟新的功能材料研究领域。

转载请注明精川材料检测地址:www.jctest.vip