用X射线原位成像法研究静水压力对湿焊缝扩散氢含量的影响

用X射线原位成像法研究静水压力对湿焊缝扩散氢含量的影响

在模拟深水环境中,采用原位成像方法研究了水下湿焊过程中熔滴和熔池中气体析出的特殊现象。在金属液凝固过程中,溶解氢一般以气泡的形式从熔滴和熔池中逸出。随着静水压力的增加,气体膨胀不足以使液滴破裂并释放气体,而是重新进入熔池。焊接电弧引起的气泡内压和富氢气氛的共同作用,使熔池受到双重影响。熔敷金属中的扩散氢含量随水含量的增加而显著增加,由23.3ml/100g增加到66.3ml/100g,深度达到150m,这与氢分压高和金属液凝固速度快有关

由于深海中有大量的海洋资源,包括石油、天然气和矿物,深海勘探正在成为未来的主要能源资源[1,2]。近年来,深海资源开发的不断完善,推动了水下焊接在海底管道、海洋石油平台等海洋钢结构领域的广泛应用[3-5]。与干式或局部空腔焊相比,湿焊具有操作简单、成本极低的优点[6-8]。自保护药芯焊丝电弧焊(FCAW)由于其比水下手工电弧焊更适合于在深水中进行的自动焊接工艺,因此在未来具有广阔的前景[9-11]。然而,在焊接过程中,水对焊接接头的机械性能有直接的影响。熔敷金属中的高扩散氢含量是水下湿焊中的一个严重问题,尤其是在深水环境下[14e16]。氢在钢中的损伤效应,如氢致开裂和氢脆,已被认为是降低焊接结构可靠性的重要原因[17-22]。氢诱导的焊接气孔是导致机械性能降低的另一个因素,如韧性、延展性、屈服强度和极限强度[23e25]。光谱分析表明,水下湿FCAW的电弧等离子体中含有H元素,为焊接过程中熔融金属的凝固提供了富氢环境[26,27]。有研究表明,熔敷金属扩散氢含量在不同水深下有明显变化。然而,他们未能就这一问题达成协议。Ando和Asahina观察到,随着深度从0.3 m增加到20 m,扩散氢没有明显变化[28]。Silva等人。发现随着水深从0.3 m增加到30 m,扩散氢含量从95.3 ml/g显著降低到60.5 ml/g[29]。这可能是由于扩散氢含量、电极直径和焊接电流的测量方法不同造成的。目前,通过在焊剂配方中添加氧化成分和氟化物,可以将扩散氢含量降低到20ml/100g以下[30-32]。但在过去,扩散氢含量的测量通常是用汞法和甘油法[33-36]来完成的。由于测试介质毒性,水银法受到限制,甘油法的测量误差较大[37,38]。有必要采用更精确的测量方法,如热传导气体

用色谱法揭示静水压力对氢在深水环境中的溶解度和扩散率的影响。

由于受成像技术的限制,湿焊时静水压力对钢中扩散氢的影响尚未见报道。而目前的研究大多集中在焊接接头的组织和性能上。由于X射线具有较强的穿透能力,可以克服周围水体和横向熔池的反射和折射效应。因此,X射线透射法可以用来观察熔池行为和金属转移过程[39-41]。

在这项研究中,我们首次尝试获得深海环境中金属熔体内部气体演化的原位图像。结果支持了扩散氢含量随静水压的增加而增加的结论。

实验性

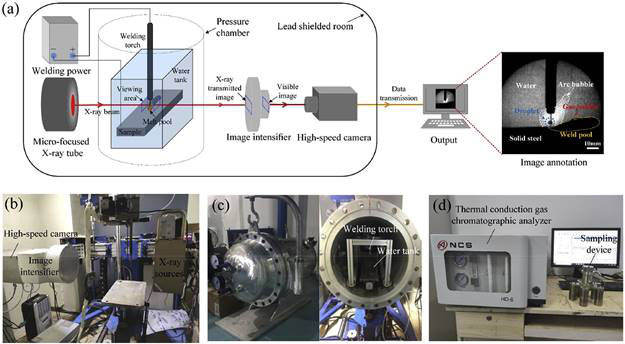

在自行设计的模拟深水静水环境的高压水下药芯焊丝湿法焊接EH40船用钢。填料是专门研制的管状自保护TiO2eFe2O3渣系低氢型药芯焊丝,直径1.6mm。药芯焊丝护套材料为H08A低碳钢带,EH40和H08A钢的化学成分见表1。在药芯中加入Fe2O3、CaF2等矿粉,以降低焊缝金属中的氢溶出量。用DCEP极性焊接在一个装满0.5m深的水的水箱中进行。在水面上,将舱内空气加压至0.5、1.0和1.5兆帕,分别模拟50米、100米和150米的静水压力环境。采用的焊接参数为:焊接电压为45v,送丝速度为6m/min,工件移动速度为3mm/s,触头与工作距离(CTWD)为20mm,焊丝伸出量为15mm。如图1所示,X射线能量可以穿透腔体、水箱、熔池,然后在影像增强器影像增强器将X射线传输的图像转换成可见的连续照片,由高速摄影机(Optronis CR系列)成像到计算机屏幕上。根据不同的对比度,图像

图1e(a)实验装置示意图和示例X射线图像。(b) 实验平台,(c)高压室内部装置,(d)热传导气相色谱分析仪。

|

可以区分熔体、气泡和电弧气泡等特征。为了保证X射线的透光性和高清晰度,采用了256256像素芯片和1000fps帧速率的图像参数。

熔敷金属的孔隙率由阿基米德原理按式(1)定量计算[42,43]。

其中ζ为孔隙率,p1为熔敷金属的实际密度,p0为被测沉积金属的表观密度。0 1

熔敷金属中的扩散氢含量是根据NCS检测技术有限公司提供的HD-6型热传导气相色谱分析仪测定的。在每一组实验中,至少有四个样品在孔隙率和扩散氢含量的测定实验中被检查。熔敷金属和热影响区用4%(vol%)硝酸-乙醇溶液蚀刻。用奥林巴斯GX51光学数字显微镜观察了显微结构。

![]()

结果与讨论

熔池中的气体演化

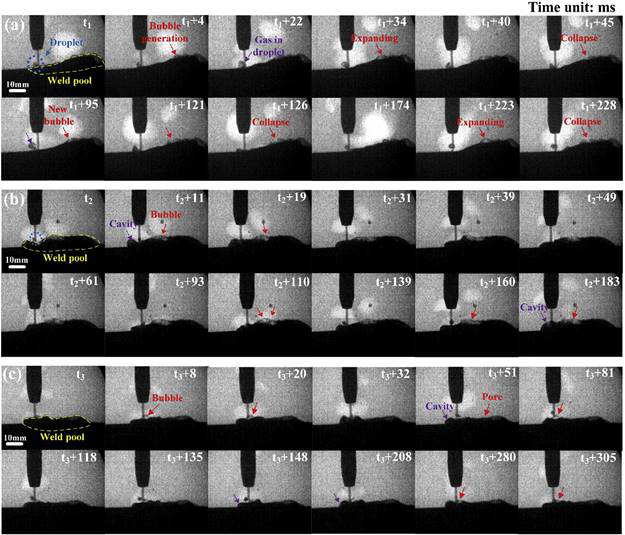

图2显示了不同静水压力下焊接过程的一系列图像,分别对应于0.5 m、50 m和100 m深度。如图2(a)所示,顺序射线照片给出了焊接过程中熔滴过渡和熔池动态过程0.5 m深(详见补充影片1)。可以明显地看出,溶解在熔池中的气体在t1+4ms处形成气泡,然后在t1+34ms处膨胀,在t1+45ms处塌陷。从t1+95到t1+126 ms,从t1+174到t1+228 ms开始了一个新的气泡生命周期,由此可以推断,由于熔体冷却导致溶解度降低,气体溶解。气泡从产生到破裂用了不到50毫秒的时间。每秒钟大约有10个气泡从熔池中逸出

气体演化频率相对稳定。此外,可以观察到有一些气体从熔融液滴中逸出,然后形成一个空心液滴。如果气体的内部压力足够高,熔滴在进入焊接熔池之前会破裂并释放气体。当然,这是一个贯穿熔滴寿命的周期性过程。可以发现,液滴在t1+95ms处变为中空,然后再次释放多余的气体)。

图2.不同模拟深度的焊接过程图像。(a) 0.5米,(b)50米和(c)100米。 |

在50 m深度进行焊接时,发现了一些不同的现象,如图2(b)(详见补充电影2)。首先,溶解在熔池中的气体仍然可以从气泡中逃逸出来。然而,这些气泡聚集在熔池表面,而不是从熔池中逸出。发现在整个过程中几乎没有气泡破裂的迹象,如图2(b)所示。其中一个主要原因可能是水压的增加限制了气泡的自由膨胀,导致气泡不能破裂并释放溶解在熔池中的气体。其次,熔池前部存在空洞(t2þ11和t2þ183ms处)。这些无法及时逸出的气体改变了熔池的形状。与浅水区熔池相比,随着水深的增加,熔池趋于平坦。有些熔化的金属在焊丝下面积聚,甚至在熔池的前部。由于气体析出(t2þ11ms),熔融金属中存在一些空洞。此外,当水深增加到50m时,熔滴的尺寸明显减小,此时很难观察到熔滴中的气体逸出现象。

随着水深的进一步增加,熔池和熔滴的现象特征更加明显。如图2(c)所示,熔池形状变得更平坦,焊缝金属中存在一些可见的气孔。从t3+8到t3+305 ms,由气体逸出引起的气泡产生并持续存在(详见补充电影3)。事实上,在熔池的整个凝固过程中,由于高静水压力,一些气泡不断增长,但无法破裂。因此,这些气体无法释放并在焊缝金属中形成可见气孔(t3+51 ms)。在焊丝下熔敷金属的内部可以观察到更多的空腔。

液滴中气体逸出现象

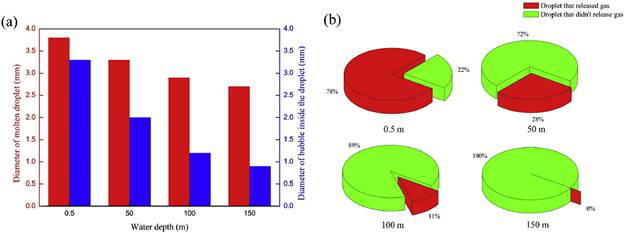

为了研究液滴中的气体逸出现象,计算了熔滴和液滴内气泡的最大平均直径,如图3(a)所示。在浅水区进行焊接时,如

图3e(a)不同水深下熔滴和液滴内气泡的最大平均直径。(b) 在整个焊接过程中,在不同水深下释放气体的熔滴比例。 |

0.5m时,液滴和气泡的最大直径分别为3.8mm和3.2mm。随着水深增加到50mm,液滴最大直径减小到3.3mm,气泡直径减小到2mm。与熔滴尺寸相比,熔滴内部的气泡尺寸明显减小。当水深为150m时,气泡直径仅为0.9mm左右。其中一些气泡非常小,在用X射线透射法获得的图像中无法观察和计数。气泡大小随水深的变化可以用波义耳定律解释:

其中P1和V1分别为浅水(如0.5m深)的静水压力和气泡最大尺寸,P2和V2分别为模拟深水(如150m深度)的静水压力和气泡最大尺寸。

实际上,焊接过程中,熔滴中溶解氢释放的气体量和熔滴温度会发生变化,从而导致不同静压下气泡尺寸的测量值与计算值发生偏差。熔滴和气泡尺寸的显著差异意味着气泡很难破碎液滴并释放气体。图3(b)显示了在不同水深的整个焊接过程中,气体可以从中逸出的熔滴比例。可以看出,随着水深的增加,液滴中气体逸出的比例显著降低。当熔滴深度为150m(相当于静水压力为1.5mpa)时,熔滴释放气体的比例几乎为0%。这一结果表明,液滴中没有溶解的氢气可以以气体的形式排出。熔滴过渡过程中会有大量的氢气进入熔池。对于熔池而言,深水中较高的压力提供了一个富氢的环境。

静水压力对扩散氢含量的影响

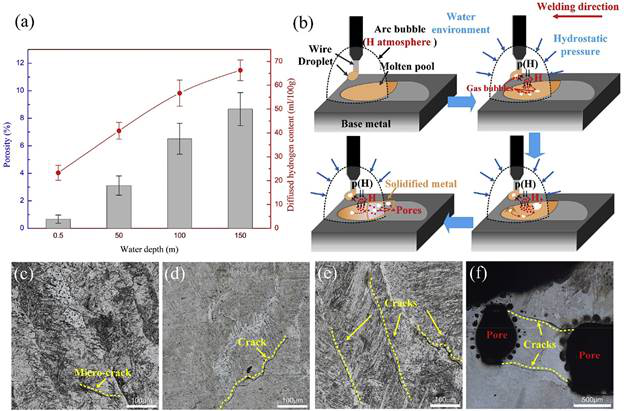

图4(a)显示了分别在0.5米、50米、100米和150米水深处获得的焊缝金属扩散氢含量和孔隙率。显然,随着水深的增加,两者都呈现出上升的趋势。随着水深增加到150 m,焊缝金属的孔隙率从0.67%增加到8.67%。在0.5 m水深处,焊缝金属中的扩散氢含量为23.3 ml/100 g。随着水深增加到150 m,扩散氢的值几乎翻了一番,达到66.3 ml/100 g,当在空气环境中使用相同类型的焊接材料进行焊接时,焊缝金属中的扩散氢值低于15 ml/100 g。显然,水的分解在焊接区域周围产生了富氢环境,这是扩散氢增加的主要原因。在深水环境中,高静水压抑制了氢气以气体形式逸出。焊缝金属冷却后,熔池中残留了大量的氢气泡,并形成了一些氢气孔。众所周知,高静水压会增加氢分压,从而显著增加氢在熔池中的溶解度,根据公式(3)[44]。

式中K(H2)是H2溶解反应的平衡常数,取决于温度,p(H2)是H2在气相中的分压。

此外,电弧燃烧会将许多H分子分裂成H原子,这部分H的溶解度可按式(4)计算:

图4e(a)焊缝金属中扩散氢含量和气孔率随水深的变化趋势。(b) 深水扩散氢和孔隙增加的说明。焊缝金属在50m(c)、100m(d)和150m(e,f)处的裂纹形态和扩展。 |

在该方程中,氢的溶解度与式(4)中的p(H)成正比,这意味着由于深水中的高静水压力,更多的氢溶解在熔池中。即使仅用式(3)计算,氢在100 m处的溶解度也是0.5 m深处的3倍。众所周知,氢在钢液中的溶解度会随着温度的降低而降低。因此,在熔池冷却过程中,过饱和氢以气泡的形式析出。然而,由于水环境的强迫冷却作用,熔池冷却速度极快。一些研究证明熔池可以在10秒内冷却和凝固[39]。在这个阶段,并不是所有的溶解氢都能及时从池中逸出。没有从熔池中逸出的气泡变成氢气孔,留在焊缝金属中,而其余过饱和氢在焊接后继续扩散逸出,成为扩散氢。该过程如图4(b)所示。

在深水环境下的焊接过程中,溶解氢含量要高得多,而熔池的冷却速度仍然很快。这一结果导致在深水环境中获得的焊接接头中扩散氢含量显著增加。如图4(c)e(e)所示,焊缝的力学性能会大大恶化,由此产生的微裂纹往往是接头失效的隐患。图4(f)也显示了由孔隙内部高内应力引起的宏观裂纹的扩展。

结论

综上所述,采用原位X射线成像方法研究了静水压力对扩散氢含量的影响。水下湿焊焊接接头具有较高的扩散氢含量和孔隙率。氢分压高和熔池冷却速度快是导致深水环境下焊缝金属中扩散氢含量和气孔率显著增加的两个主要原因。

转载请注明精川材料检测地址:www.jctest.vip