钛合金精密切片比断口与金相特征的相关性研究

钛合金精密切片比断口与金相特征的相关性研究

W. R. KERR, D. EYLON, AND J. A. HALL

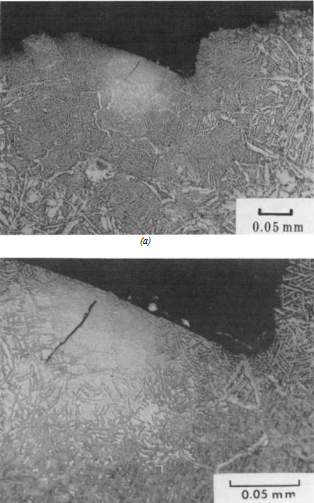

下面示例中的劈裂样面大约为0.1毫米。该技术在0.05毫米以下的环境下很容易应用,称为follows。使用放大10到200倍的扫描电子显微镜(SEM)定位并拍摄待研究的断裂特征。使用光学立体显微镜(10至80倍),在靠近缺陷处的切片线上涂堵漆。用低速金刚石锯将试样平行于这条线。从切割表面到缺陷的距离(图1)是用工具制造商的显微镜或用立体显微镜下的标尺(以0.05 mm的增量为刻度)或从已知放大倍数的扫描电子显微镜(SEM)照片测量的。然后,在一个标准的透明金属蚀刻器中,将试样表面切割下来,并测量该蚀刻器的厚度。根据从切割面到缺陷的测量距离,在240粒碳化硅纸上从试样上磨掉适量。在最粗的纸上的磨削在距离测量距离约0.05 mm处停止,因为经验表明这是在随后的精细磨削和抛光中去除的厚度。最后抛光后,试样用Krolls试剂蚀刻。因此,有可能获得骨折的SEM照片和底层结构的光学显微照片。这种方法在确定Ti-6Al-6V-2Sn粉末压实的拉伸试样和轧制的Ti-6A1-4V疲劳试样中出现劈裂样断裂面的原因时非常有用。

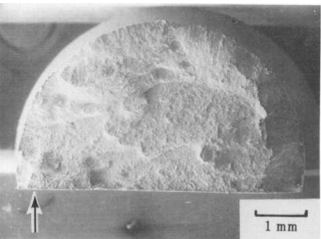

Fig. 1—断口表面切割Ti-6Al~6V-2Sn粉末致密拉伸试样,断口附近用箭头标记。

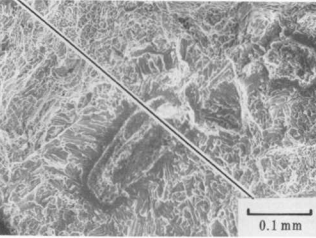

Fig. 2—图1中箭头所示的断口特征。线标志着金相切片的平面。

由于钛对大多数常见元素具有较高的溶解度,由于熔炼是用高纯度材料和多次真空电弧熔炼完成的,所以很少出现夹杂型缺陷。然而,由于钛粉被不熔化的外来颗粒包裹,钛粉容易产生夹杂缺陷。图2是Ti- 6A1-6V- 2Sn粉末致密拉伸试样断口处的扫描电子显微图,断口处的韧性明显低于图1箭头所示的韧性区域200倍。图3(a)显示了金相交叉探针分析显示中心核心是钛的氧化物。包裹体周围的alpha相体积分数较大(图3(b))是高温处理过程中氧扩散的alpha稳定作用的结果。

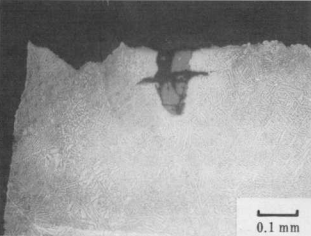

图4显示了在类似粉体的断口表面观察到的第二种类型的缺陷。如图5(G)所示,该缺陷是由形成包涵体引起的。这是明显的从几乎完全缺乏主要α在该地区周围¬ing缺陷(图50))。微探针分析这一领域显示高浓度的铁铁素体不锈钢和铬污染指示。这种污染导致高度稳定的贝塔区。

(a)

(b)

Fig. 3—(a)缺陷和图2中断裂特征的微观结构。

对于粉末致密体,通过将裂缝表面与许多似裂面金相相关联,仅从裂缝表面的外观就可以确定包裹体的类型。β形成污染物的特点是一个非常平坦cleavage-like区和裂缝垂直于断裂表面(图4)。氧化钛夹杂物缺陷是char¬acterized由中央核心和一些裂缝(图2)。粉末压块包含这些缺陷显示60 pct减少拉伸相比,粉末压块相同的合金由一个不同的过程中避免此类夹杂物。由于含有包裹体的粉末具有较高的间隙含量,这也会降低延展性,因此很难对仅仅由于缺陷造成的减少进行精确的定量评估。然而,很明显,识别来源和消除夹杂是实现可接受的拉伸延展性的重要的第一步

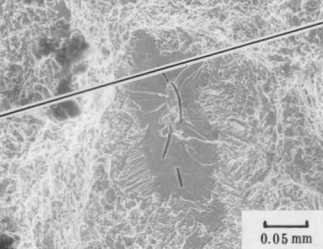

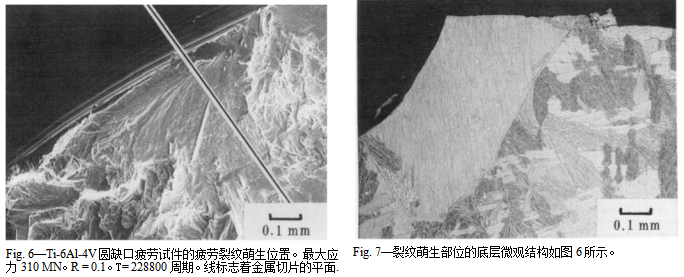

在另一个例子一个小小的cleavage-like方面被确定为断裂表面上的起始位点Ti-6A1-4V滚,round-notched,疲劳试样(图6)。这个标本βtransus附近的热处理温度和空气冷却炉导致一个完全改变了结构的α血小板殖民地和小体积分数的主要α颗粒(图7)。在循环加载条件下

Fig. 4—Ti-6A1- 6V-2Sn粉末致密拉伸试样中出现的另一种裂隙状断裂。线标志着金相切片的平面

Fig. 5—(a)缺陷,(b)图4中断口形态的微观结构。

(最大应力= 310 MN, R = 0.1),该试件的疲劳寿命仅为相同条件下其他试件的0.05。图7显示了在图6中所示的线中,裂解状起始位点和邻近区域的微观结构。可以看出,疲劳破坏开始于一个非常直的裂纹,完全穿过一个异常大的具有相似取向的血小板集落。从以前对Ti -11,IMI-68和Ti-6A1-4V的研究可知,剪切带可以沿垂直或接近垂直于板长轴的方向在针状血小板菌落中发育和传播。疲劳裂纹扩展试验表明,这些剪切带是疲劳裂纹的首选路径,它们将很快穿过菌落。缺口根部区域的巨大菌落的存在导致了与菌落大小相同的裂缝的迅速形成。在Ti-6A1-4V中心缺口的疲劳试样中,之前的工作表明,对于这种类型的组织,超过95%的疲劳寿命是在开始0.5 mm的裂纹。该解理区域的存在,在非常少的循环中发展,因此解释了95%的疲劳寿命降低了该试样。

这种切片技术已被证明是一种很有价值的工具,可以根据裂缝的微观结构特征来理解裂缝表面异常,并对缺陷的来源和消除提供见解。

转载请注明精川材料检测地址:www.jctest.vip