甘恩二极管制造过程中热阻的无损检测

热方法——甘恩二极管制造过程中热阻的无损检测

摘要—考虑了甘恩二极管在其制造的不同工艺技术周期下的热阻研究结果

关键字:微波功率,甘恩二极管,热阻测量和测试

在过去的十年中,甘恩二极管的发展已证明了利用任何机会来改善二极管工作的热模式的惊人发明性。标准和新近开发的甘恩二极管(GD)固有的参数和限制知识可确保其成功应用。这样的参数之一就是热阻RT,它规定了最大输出功率电平的限制,从而降低了可靠性并增加了噪声电平。在甘恩二极管组件的技术周期中进行热破坏的无损测量和测试,是对这些过程进行质量控制的必要条件。

[1,2,5]和专利[3,6]中给出了适合在制造条件下测试RT的方法和设备。RT测试必须在以下三种情况下执行:

–在过程测试中指定RT的规范时;

–调整晶体安装方式时;

–在测试装入盒中的过程晶体的稳定性和可重复性时。

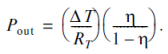

对不同类型的甘恩二极管(直接组装,反向组装和带有集成散热器的组装)进行的实验研究表明,热阻与所产生的微波功率之间呈反比关系:

最高的热阻(RT=50–130°C/W)是直接组装的二极管(3A721–3A724)的特性;反向组装二极管固有的最低热阻(RT=8–30°C/W)。第一种情况的过热温度为80–200°C,第二种情况的过热温度为30–150°C。带金刚石散热片的二极管的热阻为RT=6–10°C/W,比在铜晶体支架上获得的相同晶体的电阻(RT=10–16°C/W)要低。这与给出的RT值低1.5–2倍的计算数据相吻合。不幸的是,由于缺乏基于导热系数,金属化质量和晶体装配困难的拒绝金刚石散热器的方法,因此适合组装在金刚石散热器上的二极管的良率百分比非常低。放在钻石散热器上。对于OrionResearchInstitute(Kiev)生产的整体散热器上的二极管,获得以下值:RT=15–50°C/W(直接极性)和RT=70–160°C/W(反向极性)。在分析的情况下,RT的测量取决于设计和几何参数以及二极管的类型。同时,使用超声波微焊接和通过金锗合金将熔炉焊接在一起的技术,对相同晶体的组装确定了相似的值,即RT=13.4°C/W和RT=13.1°C/W。

分析表明,出现热阻增加的原因有两个:散热片上的晶体安装变差,由于组装过程中机械和热过载导致的二极管有源区域中的缺陷,导致最有源区域的导热系数降低;

热电阻的无损检测

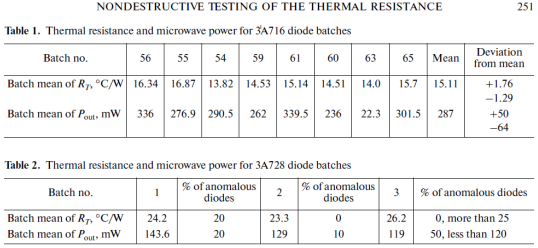

表1.3A716二极管批次的热阻和微波功率

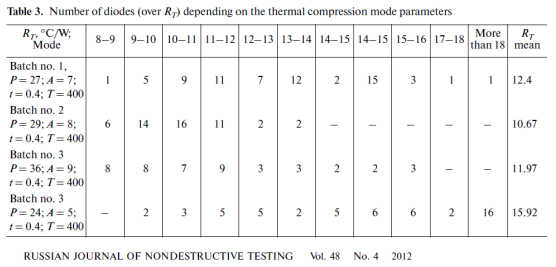

表2.3A728二极管批次的热阻和微波功率

应该注意的是,超声振幅A=11时,功率最大值(RT的最小值)很大。这表明需要以所需的精度维持超声水平。超声微焊接模式的效果在[4]中有详细描述。

由相同结构在相同组装参数下制造的单个类型二极管的热阻测量结果表明δRT和δPout存在很大差异。因此,将近40%的二极管 ,因此大大降低了具有可接受功率水平的二极管的产量。

,因此大大降低了具有可接受功率水平的二极管的产量。

表1列出了8个批次的3A716二极管(每个20个)的RT和Pout平均值的数据,这些二极管是由从一层膜获得的晶体制成的。

批次间的RT和功率平均值均不超过测量精度(小于20%)。使用3A728二极管进行的类似实验揭示了另一种情况(请参见表2)。

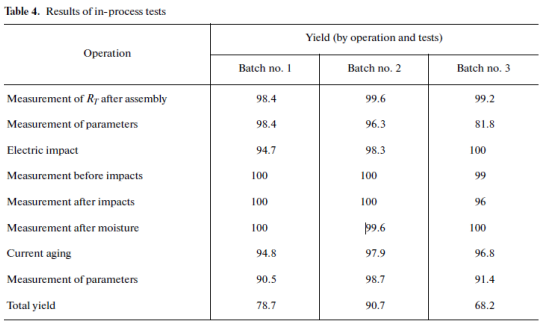

为了选择由一层膜制成的晶体的最佳热压缩模式,使用不同的模式安装了四批二极管。在每批中,测量了50个随机选择的二极管的RT值(请参见表3)。

在过程中,对RT处于正常范围内的1-3批二极管进行了测试(请参见表4)。

表3.二极管的数量(在RT上),取决于热压缩模式参数

表4.过程中测试的结果

第二种模式提供了高质量的组装,具有更高的良率和最小的热阻范围和值。装配前进行晶体处理的效果也会使热阻产生较小的变化。例如,在标准处理情况下,3A719二极管的RT平均值为RT=20.2°C/W,在进行额外化学处理的情况下,该平均值降低为19°C/W,血浆中的温度降低到17.5°C/W。注意,阴极触点的处理将热阻提高到22°C/W。微波功率的平均值分别为141、99、113和89mW。

这些对不同类型二极管的研究没有揭示RT值与晶体隔离过程中留在晶体支架上的迹线之间的任何相关性(如工作表中所述)。甘恩二极管生产期间的装配质量取决于两个因素,即RT值和在整个晶体表面上隔离晶体时留在晶体支架上的迹线的均匀性。由于必须获得最大输出功率,因此使用第一种方法,而第二种方法则提供了晶体与晶体支架的更牢固的机械连接。此外,在晶体在晶体支架表面上较弱地安装晶体的地方会出现二极管,但是RT的值很小。

每一批的特征在于以下参数,这些参数确定了合格二极管的良率并提供了组装过程的质量,即:

–即平均热阻;

–即热阻在一个批次中的扩散;

–N1,即,该二极管类型的RT≤RTn的二极管数量。

根据3A727型二极管的示例(请参见27号二极管和131号晶体的列表),我们选择了220个二极管。密封后剩下187个(从R0的角度来看)。这些二极管形成了两批:RT≤RTn=24的二极管(编号65)的第二批,RT≥RTn的二极管(编号122)的第二批。根据微波功率和电冲击测量的结果,证明第一批中100%的二极管是可接受的,第二批中只有70%(56%)是可接受的。电流老化后,第一批剩余50个二极管(短路10个,坏了5个),第二批剩余58个二极管(12个故障),分别占可接受二极管的79.4和82%能量冲击后剩余的二极管和组装好的二极管的79.4%和46.7%。确定有效范围后,最终可接受的二极管数量分别为45个和52个(71.4%和41.9%),因此,在验收和过程测试中,可接受的二极管的产量提高了1.7倍被执行。

不仅平均值的变化,而且热阻分布的变化动态也令人关注。根据3A728二极管的示例发现,在A=3时,RT的平均值最小。在这种情况下,方差也最小化:微波功率变化极小,所有二极管的功率均高于90mW(即100%已安装)。当超声波的A振幅减小时,较大的RT值的分数和未焊接的晶体的数量增加。相应的分布特征是朝着较大的RT平滑变化。当A从3增加到5时,在RT分布中会出现一个值大于40°C/W的组。结果,在微波功率分布中出现了功率值低于90mW的一组。这可能与存在缺陷的晶体有关,这些缺陷在强化模态时会更加严重地退化。因此,RT的测试使得可以控制组装过程的稳定性,并根据所需的输出功率水平,为RT的GD指定允许的规范。

从二极管制造稳定性的观点来看,揭示导致RT方差(范围)增加的因素非常重要。首先,必须区分晶体参数多功能性的贡献(外延层的厚度,厚度和金属化质量等),并确定组装模式不稳定性影响的边界。

对故障强度的分析[4](取决于运行时间)表明,在使用寿命的开始和结束时都存在两个时期。第一个开始于制造后。它与耿氏二极管制造过程中形成的缺陷有关。在此期间,RT检查在过程测试阶段尤为重要。对当前老化过程中故障的调查表明,在最初的24小时内观察到了大部分故障。对RT的分析表明,其RT比允许的RT规范大1.5–2倍的二极管最先出现故障。为了确定第一阶段参数变化的原因,分析了耿氏二极管在50小时内下列电流-电压特性的行为:在连续和脉冲模式下测量Uthresh和Ithresh;Ubr以脉冲模式Um,Im,Pout测量;RT和R0以连续模式测量。Um和Ip的值仅略有变化(小于10%),无论是增加还是减少。在连续模式下测得的Uthresh,Ithresh,R0值也发生微小变化(相等于增加和减少)。输出功率和效率发生了相同的变化。这首先是由于工作电流和电压年龄的变化。在脉冲阈值参数Uthresh,Ithresh和Ubr中观察到了最强烈的变化。在这种情况下,Ubr和Uthresh主要增加,而Ithresh主要减少。通常,热阻RT保持恒定或略有增加。应该注意的是,在具有大RT的二极管中,所有参数的变化最大。因此,RT(确切地说是有源区的温度)有助于有源区参数的变化。

从在同一工厂工作的三名操作员获得的以下数据表明,资格的影响和对成品产量的单独对待。第一个操作员可接受的二极管的产率为91%(RT小于25°C/W,P大于120mW),平均寿命值为RT=24.2°C/W和P=122mW。第二个运算符上的数据如下:在RT=23.3°C/W和P=129mW时,合格二极管的产率为89%。第三位运营商设法在RT=26.2°C/W和P=119mW时仅获得53%的可接受二极管。因此,存在无法从技术上确定并且取决于操作员的个人技能的因素。

结论

1.这些调查证实了在制造甘恩二极管的过程中必须测试其热阻的必要性。

2.据透露,应检查热阻:

–在定期和过程测试中,将单一类型晶体组装到盒子中的过程的可重复性;

–调整晶体的模式时;

–用于在验收和过程测试中拒收不可接受的Gunn晶体。

3.为在特定工厂制造的甘恩二极管规定了热阻规范(根据输出微波功率的水平和可接受的二极管的产量)。

4.揭示了决定批量生产的甘恩二极管热阻变化的因素。

转载请注明精川材料检测地址:www.jctest.vip