常用于液压爆破测试的可拆卸管塞的改进专利

可拆卸管塞

发明背景

长期以来,在管道和蒸汽管道安装工艺中,可拆卸的堵塞装置可用于临时密封管道,以便进行排水维修或压力测试,以防泄漏。近年来,核电站特别需要可靠的管塞,必须定期进行压力试验,以确保从沸水反应堆引出的蒸汽管道不发生泄漏。此类试验通常在重新换料时间接近结束时进行,并在重新安装反应堆容器顶盖之前进行,以减少辐射暴露和大修,就在电厂启动之前。在试验过程中,在主蒸汽管道中插入一个可拆卸的塞子,以防止压力从任何方向(即从反应堆容器到管道或从管道到容器)将其密封。

在一些现有技术的可拆卸插头中,锁定动作包括轴向挤压相对的元件,以增加它们之间的一些可膨胀元件的直径。直径增大的部件与管道内部啮合,以将塞子固定到位或形成密封或两者兼而有之。根据美国专利中的这一原理,橡胶圈由楔形表面轴向压缩。3693408号。在这种现有技术的教学中,挤压和扩展管塞到管道中的轴向力可以通过扭转螺母或通过给液压缸加压或其他方式产生,其中直径膨胀的部件可能包括金属鞋或弹性材料。充气环形密封件有时单独使用,如美国专利3919880,或与可膨胀鞋结合使用,如美国专利。3593749号。

本发明寻求克服现有技术中插头的任何缺点。所有现有技术的挤压式堵头的特点是,鉴于管道尺寸的不规则性,实际上不可能准确地确定管塞的径向锁紧力,从而确定其真正的保压能力。很少有管道是精确的圆形的,当现有技术的堵头中的金属锁靴径向膨胀时,它们一起向外移动,以不同的力与管道内部的不同区域啮合,从而产生集中载荷,可能严重地应力管壁。另一方面,当仅依靠橡胶圈将塞子固定到位并形成密封时,有时会发生沿管道的塞子蠕动,从而导致试验段的压力损失。

发明说明书

根据本发明,提供了一种可拆卸的管道塞组件,该组件包括一个塞体和围绕在主体周围的至少一个充气环形构件,其放气直径小于且充气直径大于内部管道尺寸。至少一个活塞环形阵列从阀体径向延伸。刚性滑靴可由各自的活塞在收缩位置之间进行径向平移,以清除管道内部到外部的延伸位置。提供了枢转安装装置,允许每个蹄片相对于主体无限可变的定位,以便与甚至不圆的管道内部进行自调节啮合。还包括插入和取出的方法带有充气构件的管道上的塞子放气,制动蹄缩回。包括驱动活塞和将滑靴伸入与管道内部的间隙,以将塞子固定在管道内的装置。提供增压装置,用于将充气构件充气,使其与管道内部形成弹性强制环形密封接触。

本发明还提供了一种选择性堵塞管道的方法,其包括在管道内插入一个塞体,并通过从管道中径向延伸多个刚性弓形支座将主体固定在管道内,甚至与管道内部不圆的部分进行无限自调啮合。然后,将环形构件从主体向外充气,使其与管道内部形成弹性的强制环形密封接触。

图纸简要说明

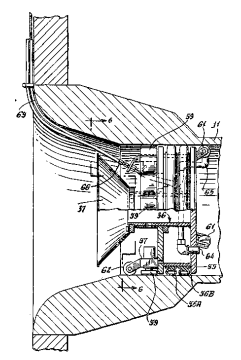

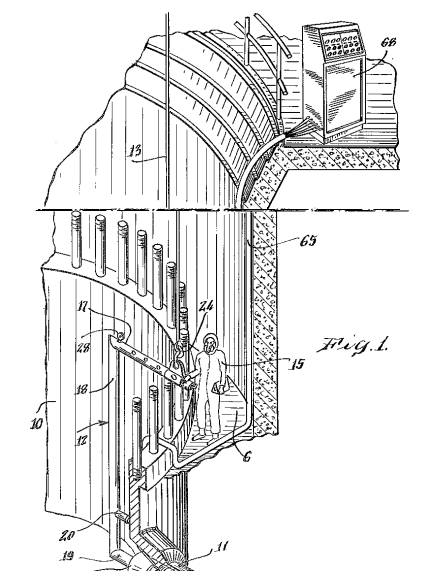

图1是部分分段透视图,显示了主蒸汽出口管道中带有本发明可拆卸管塞组件的沸水反应堆组件的上部;

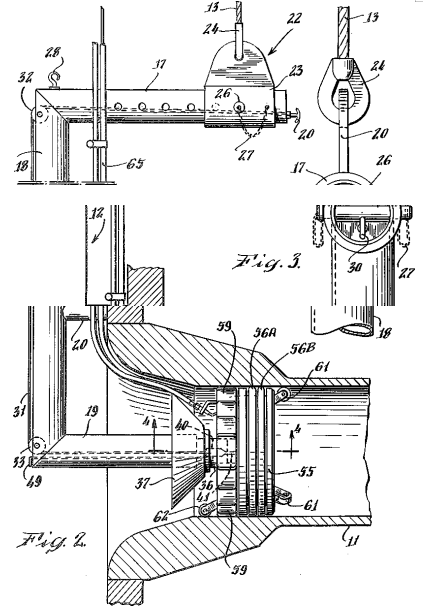

图2是部分分段放大的碎片高程,显示了蒸汽管道内并安装在安装工具上的阀塞;

图3是安装工具上提升端的放大碎片立面图;

图4是沿着图2的第4-4行拍摄的放大的片段部分,示出了安装工具和可拆卸插头之间的连接;

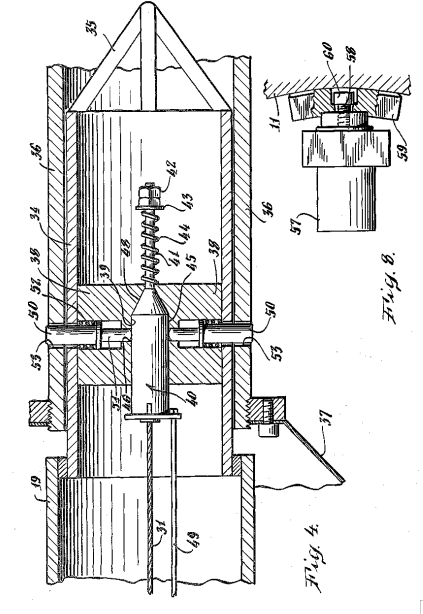

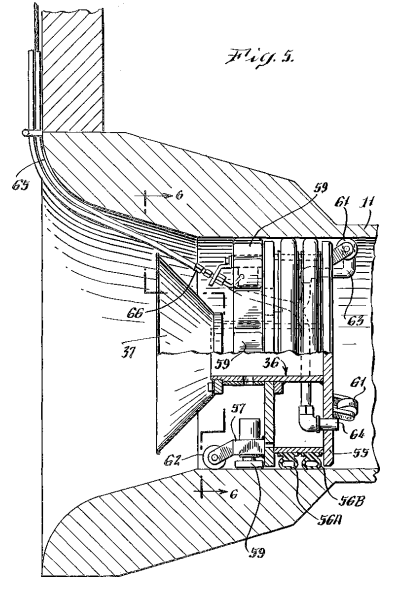

图5是管道内堵头部分截面的放大图;

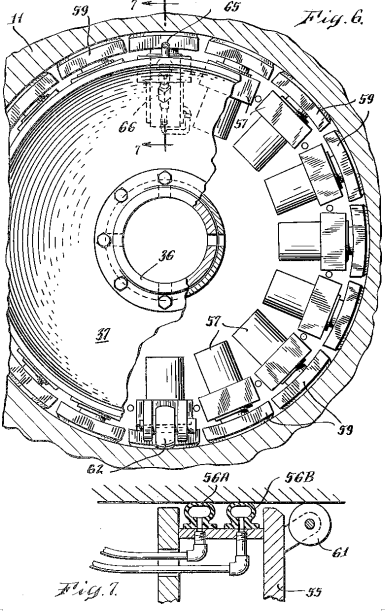

图6是沿图5的6-6线拍摄的片段;

图7是示出充气密封件并沿图6的7-7线拍摄的放大碎片部分;

图8是放大的片段部分,显示其中一个滑靴在其活塞上的枢转安装;及

图9是与本发明相关联的液压和气动系统的示意图。优选实施例说明

首先参考图1,沸水反应堆腔10包括蒸汽出口管道11,其直径通常为21.5英寸。两个或三个这样的蒸汽出口从反应堆组件的上部延伸,在大修期间,有必要依次密封每个蒸汽出口的开口,以便对管道进行压力试验。通过将空气或液体泵入管道11的密封段进行此类试验,并观察是否发生泄漏;为了举例说明,本文所述系统用于使用加压水进行试验。

根据本发明,安装工具12悬挂在悬挂在高架起重机上的支撑电缆13上,以便插入并随后取出与管道11安装位置相关的可拆卸塞子14。参考图。1和4换料密封平台16上的操作员15可以够到并操作安装工具12的上水平臂17,臂17从平台区域向外延伸到反应堆腔10中。工具12的垂直臂18向下延伸至蒸汽管道11的水平面,其中下部水平臂19向内突出以下面描述的方式朝着塞子14和管道11。相对较短的定位臂20从12号工具的垂直臂18水平延伸,以接合反应堆容器的内部,以便在操作期间将其保持在适当的垂直面上。

尤其是无花果。2和3一个可调吊耳22有一个下轴环部分23,该轴环部分可在12号工具的上水平臂17的端部上方进行遥控。支撑缆绳13下端的钩24与吊耳20上的吊耳啮合,以将工具12悬挂在适当位置。可以理解的是,工具12将铅垂线悬挂在电缆13的多个位置,这取决于下水平臂19是否由插头14加权。如果工具12的下端使用塞子14进行称重,则吊耳22必须更靠近臂17的外端,以使工具12在其臂18垂直的情况下垂直悬挂。因此,凸耳22可通过其套环23沿着臂17滑动,并且可以通过销26固定在六个不同的位置,该销26穿过套环23和臂17中的相应孔。图3中的一个锁定位置详细显示了销26,并且与装置的许多部件一样,它通过链27连接到套环23上,以使其不会意外地移动到反应器组件中。注意,辅助支撑孔28位于臂17的远端,远离凸耳20。将塞子14从工具12上拆下后,如果工具要保持垂直,则有必要将套环23向左滑动,如图2所示,以使销26的设置不同。

A控制手柄30位于工具12臂17端部的操作员可触及的范围内。拉线31从控制手柄30围绕适当的滑轮32延伸,并向下延伸到与下水平臂19对齐的另一个滑轮33。然后,拉线31水平延伸至臂19末端的插销组件,如图4所示。

插销组件包括固定在工具12下水平臂端部并从该端部伸出的气缸34,其外端部具有锥形鼻架35。插入工具的螺塞14有一个内径略大于气缸34外径的内轴毂36。扩口导向器37连接到轮毂36的进口端,如图5所示,用于接收工具的鼻架35,并将气缸34伸缩导入轮毂36。固定在气缸34内的是一个横向主体38,其具有内轴向孔39,其中圆柱凸轮40可轴向滑动。杆41从凸轮40的前端伸出,其外端有调整螺母42,由压缩弹簧44推动圆盘挡块43。如图4所示,弹簧44将凸轮40推向右侧,使得较大的凸轮直径45位于主体38中四个径向孔46的横向平面内。凸轮还具有锥形表面48,当凸轮40克服弹簧44的力向左移动时,该锥面48位于孔46的横向平面内。操作员15通过拉动控制手柄30来完成这种移动,从而使拉线31移动凸轮40。作为备用紧急凸轮位移装置,辅助释放手柄49固定在凸轮40上,并从工具12的下水平臂19伸出。

将46个从动件38径向延伸至凸轮轴50的插销孔中。压缩弹簧52位于主体38内,如图4所示,以径向向内推动插销50朝向其缩回位置,当凸轮处于图4所示位置时,凸轮40的较大表面45阻止了这一点。可以看到,通过拉动拉索31顶住弹簧44使凸轮40向左位移,从动件51沿着凸轮的锥面48向下移动,以允许四个插销50在弹簧52的力下径向向内缩回。当发生这种回缩时,插销50从螺塞14轮毂36中的相应孔53中退出,并允许工具12从螺塞14上松开。

从前面可以明显看出,当塞子被操纵到蒸汽管线11口的适当位置时,塞子14被插销组件可释放地固定在工具12的末端。然后,操作员拉动控制手柄30以释放插销50,工具12被移开,塞子14留在蒸汽管路11中。当塞子在压力试验中达到其目的后,该过程相反。当操作员将控制手柄30保持在拉回位置时,插销组件被引导到位。当汽缸34到达如图4所示的轮毂36中的位置时,手柄30松开时,插销50弹回其所需的锁定位置。

现在转向无花果。5至7阀塞14在轮毂36上包括一个不锈钢圆柱形焊接体55,其前端由一对三元乙丙橡胶(乙烯-丙二醇单体)的充气密封56A和56B包围。每个密封件的放气直径小于管道11的内部尺寸,充气直径大于管道11的内部尺寸。阀体还支持16个液压缸和活塞57,这些液压缸和活塞57提供所需的径向锁紧力,以承受来自阀塞两侧的所需压力。实际上,气缸57分为两个完全分离的冗余电路,其中一个电路的八个气缸57A与另一个电路的八个气缸57B在插头周围交替,所有气缸都位于同一横向平面上。每个气缸的活塞杆58以枢轴支撑具有滚花夹紧表面和偏向于重新牵引位置的弹簧的蹄片59。如图8所示,每个活塞杆58的端部元件60与其相关联的滑靴59之间的连接是一个松动的万向球窝的连接,使得滑靴59可以具有无限可变的位置。因此,这种鞋可以自我调节,即使是不圆的管道内部,也能与之基本齐平。如图6所示,每只鞋的形状略呈弓形,以便在曲率上尽可能接近蒸汽管线11。管靴59对管道11内部的总作用力可精确预测,无论管道是否有异常,因为这是气缸57内液压的直接升高。

有三个导辊61从螺塞14的前端伸出,使其能够滚动到适当的位置,并且在螺塞后部有一个导向滚柱62来支撑其重量。排气孔63与主蒸汽管路充水加压端口64一样,延伸穿过塞体55的前端。多个液压和气动压力管路65向下延伸至塞子,并通过各自的快速接头66连接。液压和气动管路65和66向上延伸至位于反应堆组件换料层的控制柜68。

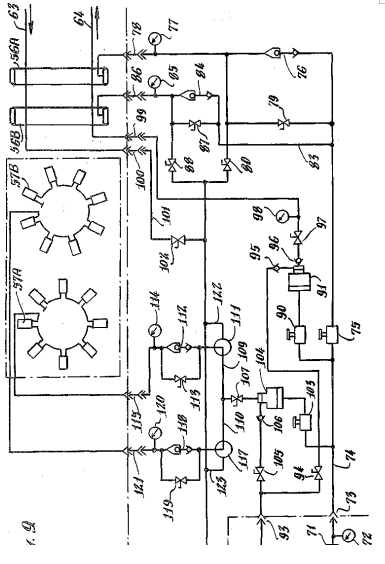

图9示意性地示出了在压力试验期间操作塞14的典型控制系统和电路。为了更好地理解图9的电路图,应理解点划线A上方的所有组件都是插头14、5的一部分。图中左下角的点划线B内的所有组件都位于控制柜68的上游或上方,并且所有剩余的部件和点划线A和B之间的线路都位于控制柜68中或向插头14延伸10。100 psi的标准车间压缩空气,最好由气瓶70备份,通过压力调节器71以100 psi的稳定水平输送空气,由压力计72监控。一条73-68的快速空气控制线连接到一个73-68机柜。管路74中的压力调节器75将压力降至最大45 psi,压力通过单向阀76和压力表77,通过快速接头78引导至螺塞14和充气密封56A。在单向阀76发生故障时,可使用切断阀79排放空气。在充气密封56A的放气过程中,切断阀80被打开,以允许通过管路81逸出到反应器池中。

可充气密封件56B提供了一个完全独立的系统。它包括一个管路83,通过止回阀84和压力表85输送45磅/平方英寸的空气,并通过一个快速接头86连接到密封件56B上。该系统有自己的旁通阀87用于排放空气,切断阀88用于通过管路81放气。30

为了在螺塞14前面的主蒸汽管路11中进行液压测

试,压力调节器90操作压力增强器91。除盐水通过管线92、快速接头93、截止阀94和35止回阀95通过压力增强器91输送至35 psi的试验压力。这些加压水通过另一个止回阀96、切断阀97和液压表98,通过快速接头99进入螺塞14,然后通过主蒸汽管路水加压端口64向前出口40。在试验过程中,当水充满空气时,11号管道被排空通过:通风口63,一个快速接头100和一个管线101,然后通过一个合适的切断阀102,通过管线81到45的反应池。

110气缸57A和57B的液压回路从100 psi气动管路74上的压力调节器103开始,压力调节器104通过50A切断阀105和止回阀106从管路92接收软化水。高压下的水通过切断阀107离开压力增强器104,分叉进入两个独立的冗余液压管路109和110。管线109通过一个三通控制阀111,该阀可将55液体引导至止回阀112(通过一个常闭的截止阀113旁通)和压力计114(通过快速接头115)进入塞14中的八个气缸57A阵列。同样,液压管路110 通过改变三通控制阀65的位置,将液体输送至三通控制阀60 117和止回阀118,然后通过常闭切断阀119旁通至液压表120,并通过快速接头121输送至第二组八个液压缸57B111 和117钢瓶57A和57B中的液体可分别通过管道122和123排空至81号管线,排放至反应堆池中。

描述了这种液压和气动回路

仅作说明之用,因为显然可以根据所需的测试顺序进行变化。例如,增压器64号端口可以连接到气源如果气动压力测试在11号蒸汽管线上需要,在这种情况下,cir库伊特里就不一样了。电路和设备的操作前面所描述的内容应该是显而易见的,但是在一般意义上描述使用本发明插头14进行试验的方法是恰当的。插头14插入安装工具12的端部,并通过适当的设置定位凸耳20

插脚26,电缆13用于将设备摆入反应堆腔和所有适当的软管65将插头14连接到控制柜68上。当插头14处于正确位置,控制手柄30处于正确位置向外拉动以分离锁销50和将工具12摆离,使螺塞14保持在中的适当位置蒸汽管线11。气缸57A和57B支撑的蹄片59通常处于弹簧偏置缩回状态定位,直到阀门在控制装置上操作68号机柜启动57A和57B号气缸把他们各自的鞋子穿紧相应的与蒸汽管线11和即使蒸汽管道的表面有点尽管如此,这双鞋还是会自动调整成强力的由于通用它们的关键所在。鞋子的力量在蒸汽管道的内部鞋57A或S7B可以将插头固定到位试验压力。

通过适当操作控制阀机柜68两个充气密封56A和56B是膨胀的与内部有弹性的接触蒸汽管线11如图7所示。与气缸一样,两个充气密封件彼此独立并且每一个都能在测试期间保持密封。

典型的液压试验包括通过端口64注入加压液体,从而使空余空气通过通风孔63排出,最终通过管道81进入反应堆池。测试后加压液体也通过管道81倾倒通过操作控件返回池,如图所示在图9中。

这是仪器和方法的特点一种普遍可调的金属对金属的发明通过蒸汽管线上的塞子保持抓地力建立单独的充气密封。范围本发明不是在上述优选实施例的描述中阐述的,而是在以下描述中阐述的声称。

我们声称:

1结合沸水堆蒸汽管道,设计了一种可拆卸的管塞组件撬起:(a)一个塞体,(b)两个环绕所述的多余环形构件每个体的放气直径小于和比内部管道大的充气直径管路尺寸,

(c)两个液压活塞的冗余环形阵列,从所述主体径

向延伸并交替在同一平面内,(d)刚性弓形金属靴,可由各自的活塞径向和不间断地平移,管道内部的初始预定力或将塞子固定在管道内,(h)充气的气动加压

装置插入插头的充气构件强制环形密封与管道接触内部,以及

(i) 带阀导管引入压力的装置测试液通过塞子并向前流动阀体和用于通过阀塞体将液体排回。

转载请注明精川材料检测地址:www.jctest.vip