乙烯塑料环境应力开裂的标准试验方法ASTM D1693-15(中文翻译版)

ASTM D1693-15乙烯塑料环境应力开裂的标准试验方法(仅供参考)

1本试验方法由美国材料与材料学会D20塑料委员会管辖,由D20.15热塑性材料小组委员会直接负责。

现行版本于2015年5月1日批准,2015年6月出版,最初批准于1959年,上一版于2013年批准为D1693-13。DOI: 10.1520/D1693-15。

本标准以固定名称D1693发布;紧跟在名称后面的数字表示最初采用的年份,如果是修订,则表示最后修订的年份。括号中的数字表示上次重新批准的年份,上标(ε)表示自上次修订或重新批准以来的编辑性更改。

本标准经美国国防部机构批准使用。

1、适用范围

1.1 本测试方法用于决定如术语D883所定义的乙烯塑料处于此处指定条件下时对环境应力开裂的敏感性,在一定应力条件及诸如肥皂、润湿剂、油或洗涤剂等环境条件下,乙烯塑料可能出现开裂引起的机械性损伤。

1.2 以SI单位表述的数值认定为标准值。

1.3 本标准无意论及与其使用相关的可能的所有安全事项,本标准的使用者有责任制定适宜的安全和健康操作规程,并在使用前确定规定的适用范围。

注1:没有类似或等效ISO标准。

2、参考文献

2.1 ASTM标准2

2有关参考的ASTM标准,请访问ASTM网站www.astm.org,或通过Service@astm.org联系ASTM客户服务。有关ASTM标准年鉴卷信息,请参阅ASTM网站上的标准文件摘要页。

D618测试用塑料调整方法

D883塑料相关术语

D1204高温下非硬性热塑塑料薄板或薄膜线性尺寸变化的测试方法

D1248用于线缆的聚乙烯塑料挤出材料规格

D3350聚乙烯塑料管及其配件材料规格

D4703热塑性塑料压缩模制成试样、饰板及薄板的操作方法

D4976聚乙烯塑料模制和挤压材料规格

E691开展实验室间研究以确定测试方法精度的规程

2.2 ASTM附件

仪器制图及设计图3

3仪器的详细图纸可从ASTM总部获得,请求ADJD169301、ADJD169302、ADJD169303和ADJD169304。

3、术语

3.1 定义:

3.1.1 应力开裂,n —— 由低于塑料短时机械强度的拉应力引起的塑料外部或内部的开裂。

3.1.1.1 讨论 —— 这类开裂常常受塑料所处环境的影响而加速发展,存在于塑料内部或外部的应力或者两种应力的共同作用可以引起开裂,由细小裂纹构成的网络状的开裂称为龟裂。

3.1.2 应力开裂破损,n —— 本实验中凡能用眼睛观察到的裂纹均可认为是整个试样的应力开裂破损,刻痕的延伸不应归为试样破损,单个试样出现多于一个开裂归为单一破损。

3.1.2.1 讨论 —— 裂纹通常始于刻痕并与刻痕成近90°方向向外围发展,开裂不一定扩展至整个试样才形成破损。有时裂纹在试样内部发展而形成表面塌陷,形成塌陷的时间应予以记录。若塌陷最终发展成表面裂纹,则应将塌陷时间记为试样破损时间。

4、测试方法概要

4.1 把表面带有刻痕的试样弯曲并放入表面活性剂介质中,观察给定时间内试样开裂的数量及几率。

5、意义及应用

5.1 本测试方法可用于常规检查,本方法是将要求数量的试样置于测试条件下规定时间,并记录开裂的试样数量。用本测试试剂得到的开裂情况表示了在表面活性剂、皂类及任何不使试样发生显著溶胀的有机试剂介质中可能出现的情况。

5.2 环境应力开裂特性高度依赖于对试样施加的应力的性质和水平以及试样的热历史。在本测试方法条件下,试样表面刻痕使材料局部产生较大的多轴应力,标准规定的条件有利于材料的环境应力开裂。

注2:如标准D1248所定义的不同类型的聚乙烯塑料通常在不同水平的应变和应力水平下进行测试。但当明确要求在相同应变水平下对不同类型聚乙烯材料进行比较时,所有类型材料的试样应在如表1中B条件下进行测试。

......

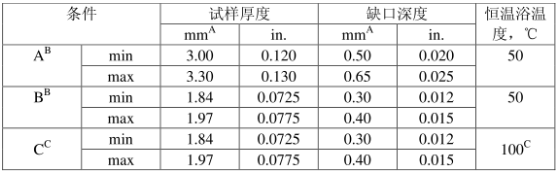

表1. 标准测试条件

A尺寸值不严格相等。但是,若用于仲裁,须使用公制单位。

B用于仲裁时,意格倍溶液浓度应与合适的材料标准一致。若没有给定浓度,可用10%体积浓度。

C恒温浴温度为100℃时,测试要用100%试剂而不是试剂的水溶液,因为测试时水的蒸发损失会改变溶液的组成。

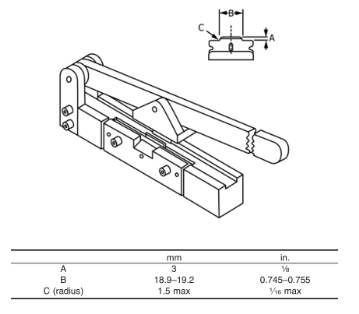

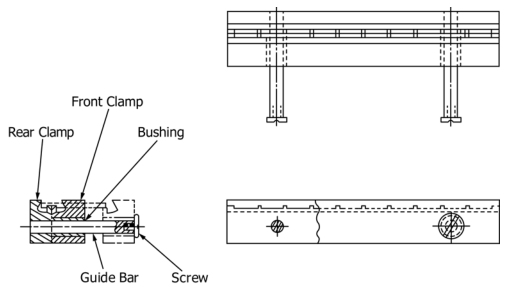

图1. 刻痕刀架

6、试验装置

6.1 冲模 —— 适于切割长38±2.5mm宽13±0.8mm(长1.5±0.1in.,宽0.50±0.03in.),且切口平整、不带斜棱的试样的矩形刀具或其他。

6.2 刻痕刀架 —— 能按照刻痕要求,在如表1所示尺寸的试样上进行刻痕。刻痕应与试样的长度方向平行,并位于表面的中心位置。刻痕刀架如图1所示。

注4:建议刻痕刀架定期检查以保证缺口一致性。

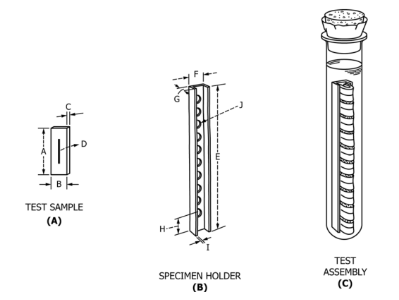

6.3 试样保持架 —— 硬质或半硬质黄铜长槽,尺寸如图2(B)所示。长槽两侧面应相互平行,且内棱角为尖直角。槽内表面光滑无毛刺。长槽内部宽度有严格要求(参看图2尺寸F)。

尺寸

图2. 试验设备

6.4 试管及塞子 —— 硬质玻璃管,名义长度200mm,内径最小为31.5mm,有一个软木塞或橡胶塞。也可用尾部带螺纹有塑料帽的试管代替。

注5:一些老式试管内径小于31.5mm,但是只要具备足够的空间,能无阻碍地将装夹试样的试样保持架装入其中,也可应用。

注6:硬玻璃(硼硅酸盐)管和15号软木塞可满足要求。

6.5 铝箔 —— 厚度约0.08~0.13mm(0.003~0.005in.),用于包覆塞子。

......

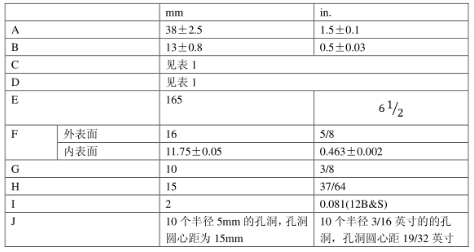

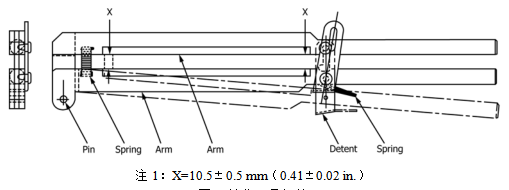

图3. 弯曲夹具组件

注1:X=10.5±0.5mm(0.41±0.02in.)

图4. 转移工具组件

7、试剂

7.1 首选试剂是壬基酚聚氧乙烯醚。5

5出于仲裁目的,应从新泽西州克兰布里市Prospect Plains的Rhone Poulenc处获得Igepal CO-630。

注7:处理壬基酚氧基聚(乙氧基)乙醇(CAS 68412-54-4)时存在环境问题,例如Igepal CO-630。建议用户咨询其供应商或当地环境办公室,并遵循为正确处置该化学品而提供的指南。

注8:试剂应贮存在密闭的金属或玻璃容器中以避免其吸湿。

注9:生产商声明,用这种试剂的10%体积浓度的水溶液在50℃条件下测试1000 h时,这种侵蚀剂不会发生已知的降解。

......

8、试样

除非特别说明,试样按标准D4703附录A1中的步骤C进行模塑制备。

注11:模塑时不适用任何液态脱模剂、蜡、抛光剂等等。然而,聚酯薄膜、未塑化的玻璃纸、聚四氟乙烯和铝箔等惰性材料科满足要求。

8.2 测试模塑板的内应力时,可从模塑板的任意位置取样并将其放入装有3mm(1/8in.)滑石粉的皮氏培养皿中,再将皮氏培养皿放入热空气干燥箱30分钟,对Ⅰ型和Ⅱ型聚乙烯塑料干燥箱温度保持在130℃,对Ⅲ型和Ⅳ型聚乙烯塑料干燥箱保持在150℃。如果试样纵长方向的收缩量小于10%,则认为模塑板满足要求(参看测试方法D1204)。

......

9、试样状态调节

9.1 除非特别说明,应按照标准D618步骤A对试样进行状态调节,状态调节至少40h,最多96h。试样弯曲、刻痕或用试剂处理后应立即进行试验。

10、试验步骤

10.1 根据要求从表1中选择所需测试条件。

注12:通常来说,聚乙烯塑料密度大于0.910g/cm3不大于0.925g/cm3时,选用条件A;密度大于0.925g/cm3时选用条件B。条件C用于加快测试耐环境应力开裂值极高的材料。测试者应参考D1248、D3350或D4976等材料标准以选择测试条件。

10.2 用安装在刻痕刀架上的刀片对每个状态调节过的试样在一个表面上进行刻痕,如图2(A)所示。深度千分尺可用于在刻痕刀架上安装刀片,以保证刻痕深度如表1所述可控。测量刀片尖端高度与刀架上放置试样的槽之间的差值,已保证合理安装刀片。

注13:当已有的刀架可实现条件A要求的刻痕深度时,如果要求实现表1中条件B和C的刻痕深度时,可用0.21mm(0.008in.)厚的的黄铜垫片来压制较浅的刻痕。黄铜垫片要足够宽已紧密贴合在刻痕刀架放置试样的槽内。垫片长度应延伸超过刀片,大约至刻痕刀架端部,以使刀架能压到垫片的大于1或2in.。刀架的重量压到垫片上能防止垫片在刻痕时变形。垫片另一端切出一个长方形的洞,洞的长度完全适合突出的刀片。由于起皱或变形以致不能使试样水平放置在刀架上的垫片要丢弃。

注14:为保持缺口一致性,建议保持施加到刀架把手上的力保持一致。这可以通过用转矩扳手在把手的同一位置施加力来实现。

注15:缺口深度与刀片安装深度有关,可以在显微镜下观察试样横截面的切片测量刻痕深度,也可以通过在显微镜下观察经液氮冷冻的已断裂刻痕试样的表面来测量。

注16:在偏光显微镜下观察试样的横截面,来检查刻痕质量(边缘是否平直、锋利及是否存在应力集中区域)。

10.3 在第一次刻痕以及至少每正常使用30次后再正常视觉下检查刀刃是否有缺口和毛刺。每把刀片刻痕次数不应超过100次,刀刃一旦变钝或磨损应及时更换。

10.4 将10个刻痕面向上的试样放置在试样弯曲装置上,在台钳、平板床或其他适当的工具上合拢弯曲装置,真个操作过程在30~35s内完成。用试样转移工具将试样转移到试样保持架中,并使试样两端紧贴试样保持架底部。如果试样在试样保持架中突出过多应人为加压力使其紧贴保持架底部。

10.5 保持架需在10分钟内放入试管中,然后立刻向试管内倒入已达到预定温度(23±1℃或73.4±1.8℉)的新鲜试剂,试剂液面应高于最顶端试样13mm(0.5in.)。用包有铝箔的塞子塞紧试管,迅速放入已达选定温度的恒温浴槽中。测试时刻痕不可接触到试管。

注17:浴槽的热容量和供热能力应足够高,以保证放入试样后温度降低不超过1℃。

10.6 按标示的时间检查试样并记录试样的总破损数目。

......

11、常规检查和可接受性

11.1 若用于材料的常规检查,每次测试测试至少10个试样得到的结果是令人满意可接受的。

12、试验报告

12.1 实验报告应包含如下内容:

12.1.1 被测材料的完整标识;

12.1.2 试板的准备方法,指从颗粒还是磨粒挤塑而成;

12.1.3 试剂及浓度;

12.1.4 试验条件(表1);

12.1.5 测试持续时间,单位为小时;

......

13、精密度和偏差6

6支持数据已在ASTM国际总部存档,可通过索取研究报告RR: D20-1200获得。

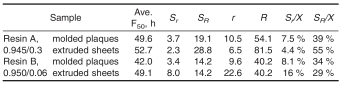

13.1 精密度 —— 表2基于1995年根据标准E691进行的一系列试验,包括5种材料在7个实验室测定的精密度。每种材料由一个实验室挤塑,每个试样由不同实验室进行切割、刻痕和试验。每种材料由每个实验室测试两次。

注18:如下13.2至13.2.4对r和R的解释,只是为了表达考虑这种测试方法大致精密度的有意义的方法。表1的数据不应被严密的用于判断接受或者拒绝一种材料,因为这些数据对一系列试验是有限的,不能覆盖所有批号、条件、材料或实验室。

13.2 本测试方法的使用者应应用标准E691所列出的原则,以得到具体到实验室和材料或指定实验室之间的数据。13.2.1到13.2.4的原则对这样的数据有效。

13.2.1 重现性(r)和再现性(R)的概念——如果Sr和SR从大量数据中计算得到,那么按如下判断测试结果。

......

表2. 聚乙烯的ESCR,F50(小时)

14、关键词

14.1 耐环境性;聚乙烯;应力开裂

......

如需查看完整版,请联系致电0512-6883-0001

转载请注明精川材料检测地址:www.jctest.vip