船用燃油的测试,钢质管道内腐蚀控制设计准则

2020-06-21

1.劣质燃油的一些特点以及导致的不良后果

有些燃油中含有大密度组分,如HDA/CLO,其分离和喷射雾化比较困难,容易燃烧不良、形成积碳。燃烧性能差,滞燃期长,后燃期长,排温高,燃烧不完全。破坏油膜,容易形成漆膜和积碳,严重会引发“超磨”等现象。详细内容请参考【船用低速柴油机的“漆膜”现象与危害】。在【关于燃油参数的探讨】中也介绍过,燃油中的一些非石油制品,如化学废料等,这些化学废料组分是产生燃烧问题的根源,并且会引起粘连、损坏燃料喷射设备。组分复杂,含有较多灰分,cat fines,残碳以及水分,加剧喷油嘴、缸套和活塞环的磨损,增加排气阀、增加器的金属表面积碳,造成效率降低,甚至引发热腐蚀。稳定性差,容易分层、析出油泥 。导致供油管路堵塞,分油机排渣过量,喷油设备粘滞,燃烧不良等。硫含量的检测意味着燃油是否符合2020的低硫油要求。ISO8754,ASTM D4294, GB/T 17040等。对于0.5%低硫油来说,特别需要注意硫份接近0.5%的燃油,如0.45%以上的燃油,大部分都是调和型燃油。对于这部分燃油,如果稳定性不好,就会出现分层现象,很容易造成燃油中的硫份不均匀,如果取样运气不好,检测结果往往就会超标,面临被处罚的困境。参照ISO8217(2017 E版)附表2的常规测试以及限值,报告上要有测试方法。https://www.american-club.com/page/bunkering3测试方法ISO3104,ASTM D445,GB/T11137等。粘度直接影响泵送性和雾化效果。粘度过高会增加泵送阻力,影响喷油油束的形成,雾化不良导致燃烧不完全;粘度过低,油束角度过大,燃油不能到达理想的位置和空气混合均匀,会导致燃烧不完全,同时粘度过低会影响油泵润滑,加剧磨损。

密度是依托温度而存在的,化验报告上的密度一般是15摄氏度时的标准密度。测试方法有数显密度计法如ISO12185等;或比重计法如ASTM D1298、GB/T 1884等。密度大小与燃油的化学组分有关,可以根据密度初步判定燃油的品种和质量。在前文【低硫燃油那些事】中介绍的HDA等高密度油组分的一些特性,如点火延迟、燃烧不稳定、后燃时间相对较长等。对于残渣型燃油来说,密度越高CCAI越高(如图1),燃烧特性越差。密度越大,CCAI值越大,所以密度也是反应燃油重要的经济指标之一。下面的链接工具可以输入密度和粘度来得出具体的CCAI指数:https://dan-bunkering.com/Pages/Solutions/Tools-and-specs/Tool-ccai.aspx3.3 残碳MCR(Micro Carbon Residue)不同类型燃油的MCR限值不一样。MCR是燃油在蒸发和热解后形成的残留物,测试方法ISO 10370,ASTM D4530, GB/T 17144等。MCR是评估燃油形成碳沉积物的趋势,残碳影响燃烧室的碳沉积,对缸套和活塞的磨损不仅取决于MCR的多少,还取决于残碳的硬度,一般来说含硫量高的积碳相对比较硬。在有些案例中,MCR含量偏高,尽管满足8217的限值,但是由于燃油中的碳和沥青质的组合,导致该燃油的点火和燃烧表现非常差。遗憾的是船上的常规净化设备无法解决该问题。测试方法一般为等离子发射光谱法IP 501,限值为60ppm。Cat fines 在【关于燃油参数的探讨】中我们详细介绍过,需要注意的是即使供应到船的燃油里cat fines满足要求,不代表使用就没有问题,关键是进主机前要做好船上的处理工作。如果处理不当,甚至会出现分油机后的cat fines含量比燃油报告中还要高的现象。如何验证船上处理cat fines的效果,可以在图2中的D、E、F和G四个地方取样,检测cat fines含量的变化情况。

3.5 钒和钠(vanadium & sodium)在【关于燃油参数的探讨】中我们也介绍过需要注意钒和钠的含量问题,特别是钒和钠的比例要避免3:1或1:3,不然容易发生金属热腐蚀的问题。测试方法ISO 6245,ASTM D482,GB/T 508。燃油里灰分主要来源有金属元素和金属盐类,外来的灰尘或铁锈,燃油中的添加剂等。灰分对油泵,喷油嘴,泵、阀门以及控制元件造成磨损,过量的灰分是造成缸套和活塞环磨损的重要原因之一。如果主机日耗燃油20吨,灰分为0.1%,则相当于加入了20公斤的磨料。

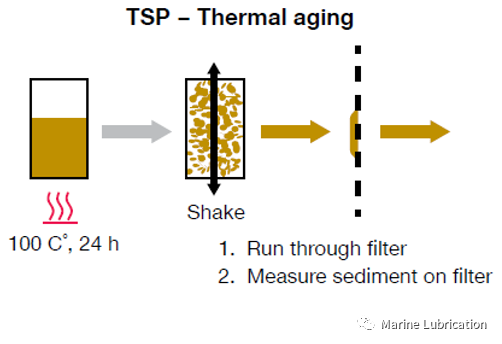

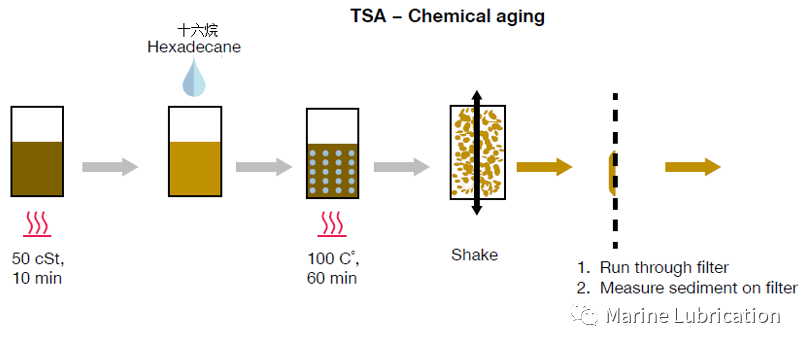

我们在【CCAI与燃烧特性】中有详细介绍,需要注意几点的是,对于新型低硫燃油,即便CCAI满足了ISO8217的要求,但由于某些特殊组分的存在,会发现燃烧状况还是区别于传统性质的燃油。需要强调的是,报告中需要对CCAI具体数字化,而不是单单小于870这样的描述。测试方法ISO 3733, ASTM D95,GB/T 260等,值为0.5% v/v。设想1000吨燃油里有50吨水是什么概念,就像捆一斤大闸蟹用了半两的稻草绳。另外过量的水增加了分油机的负担,并阻止cat fines在油柜里的沉降,如果燃油里有生物油组分还容易滋生微生物,进到燃烧室影响燃烧性能,如果溶解在水里的金属盐带入到燃烧室,会形成积碳、沉积物,从而增加缸套磨损。测试方法ISO 3016,ASTM D97,GB/T 3535。倾点反映了燃油的低温流动性。燃油中石蜡含量越高,倾点越高,燃油越容易凝固。在【关于燃油参数的探讨】中讲到低温流动性,我们需要掌握CP (cloud point), PP (pour point), CFPP (cold filter plugging point)的概念。确保存放温度比PP高10摄氏度,处理过程中的温度比CFPP至少高1摄氏度。测试方法有ISO2719,ASTM D93, GB/T261等,限值60摄氏度。闪点是考量燃油在存储、运输和使用过程中的安全性指标,另外可以根据闪点来判断燃油是否存在轻组分的污染,如含有挥发性组分时闪点会迅速降低,而且测试结果重复性比较差。3.11 总沉淀物测试(total sediment)测试方法有ISO 10370-1/-2,ASTM D4870, IP 390等,限值0.1% m/m。燃油中的沉淀物会加速设备磨损,堵塞燃油过滤器、喷油嘴等。潜在沉淀物TSP以及加速沉淀物TSA反应了燃油在存储和使用过程中发生沉淀物析出的倾向,用来预测燃油在存储和使用过程中的稳定性。ISO10307-2流程A测试TSP(total sediment potential)潜在总沉淀物/热氧化测试,流程B测试TSA(totalsediment accelerated)加速总沉淀物/ 化学氧化测试。TSP测试方法(图3):将样本放在烧瓶里,烧瓶放在100摄氏度水槽中24小时,之后将样本摇晃均匀后通过滤纸,计量滤纸上的残留物。TSA 测试方法(图4):将样本加热到粘度为50cSt,10分钟后加入10%的十六烷,放置在100摄氏度的水槽60分钟,之后之后将样本摇晃均匀后通过滤纸,计量滤纸上的残留物。以及实验室特有的RSN(reserve stability number),如果RSN超过10,则油的稳定性储备非常低,沥青质将容易絮凝或已经开始絮凝。测试方法ASTM D664, GB/T 7304等,限值2.5mgKOH/g。酸值可以帮助判断燃油中是否含有强酸。酸值高的燃油会加速设备腐蚀,同时有机物在腐蚀条件下变化比较大,所以不能用于预测油品在使用过程中的腐蚀性,如酸值和燃油对金属的腐蚀没有必然的联系。3.13 钙、锌、磷(calcium, zinc, phosphorus)

主要是判断燃油中是否添加了废润滑油,特别是废的柴机油,钙主要来自清净分散剂,锌和磷主要来自极压添加剂。如果钙大于30ppm并且锌大于15ppm,或者钙大于30ppm并且磷大于15ppm,则说明燃油中有废润滑油存在,这是不被允许的。润滑油中的添加剂会发挥作用,如分散剂会把水、cat fines、杂质等悬浮在燃油中,降低分离效果;另外润滑油中的金属灰分会增加沉积物的产生,加剧缸套和活塞环的磨损。3.14 硫化氢(hydrogen sulphide)

测试方法有ASTM D5705,IP 570或IP 399等,限值2ppm。硫化氢是无色剧毒气体,有类似臭蛋的气味。浓度在0.4ppm时就能闻到很浓的气味,超过25ppm就对会气管和结膜造成伤害。所以在作业时(如测量液位、进入装过燃油的空舱等)闻到有类似臭蛋气味时就需要特别小心。在【CCAI与燃烧特性 下】一文中有详细介绍,如果燃油稳定性不好,或是两种不相容的燃油混合后,造成沥青质析出,从而造成很多问题,甚至燃油not fit for use不能使用。

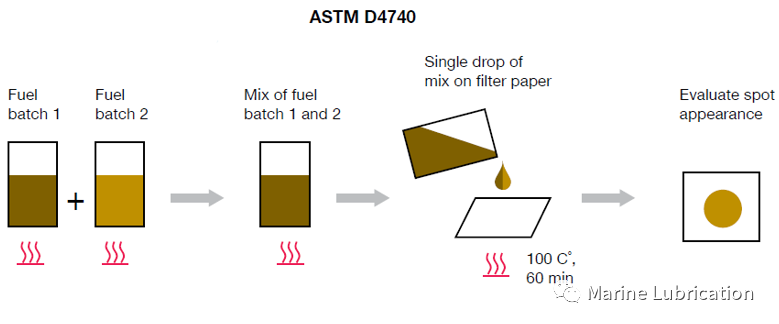

可以在船上利用 ASTM D4740 测试方法,也称作”spot test”可以用来快速判断燃油间的兼容性,这种测试方法需要有渣油的参与。如果都是轻油,这种方法不适用,因为会有误判的情况。做全面的评估,需用ISO10307-2流程。如果不能避免燃油的混合,需要在船进行D4740兼容性测试,一般情况下两种燃油按10:90、50:50、90:10或者是按将要混合的实际比例混合测试,如果条件不允许测试这些情况,最起码测试50:50的情况。ASTM D4740 测试方法:将两种燃油混合均匀并加热,然后滴在滤纸上,在烤箱中加热到100 摄氏度,一个小时后拿出烤箱,然后观察滤纸上油环的分布情况如下图6。其中 1代表油环分布均匀,2 有轻微的内环显现,3 内环比较清晰,颜色稍稍比周围要深,4,内环非常清晰,比图三的环要粗,并比周围颜色深,5 中间区域呈圆形,并比周围颜色深很多。1,2 可以接受,3 需要当心,可能需要进一步的深入测试,4,5 代表不兼容。4.3 IR红外光谱测试或GCMS气相色谱质谱联用测试

可快速检测燃油中是否混有其他有害组分,特别是苯酚、多环结构芳烃(燃烧比较差)以及生物柴油(FAME脂肪酸甲酯含量不超过7%)等 。对船用燃油中的化学废料污染物进行量化非常重要。有必要确定任何发现的污染物在什么浓度下较有可能对船用机械系统造成问题。

稀释油(cutter stock)通常是一种清洁的轻质石油直馏物,用于降低高粘度残渣型燃油的粘度,以使燃油达到“合格”标准。但是调配商/供应商出于经济原因,而改用比稀释油更为廉价的替代品。遗憾的是这些物质往往是船用燃油污染的来源。下面列出的是被发现化学废料的一部分:

图7:液态乙烯裂解物和聚合物产品(想象一下在燃油中会怎样)

在某案例中发现ICU内部零件被腐蚀,怀疑某些高腐蚀性的化学成分可能混入了燃油中。实验室测试的分析结果证实了燃油中存在酚类化合物和饱和脂肪酸化合物。特别是在分析过程中发现的酚类化合物4-枯基苯酚。经过数千次的GCMS研究后,已经开发了一个经验公式,根据该公式,不仅可以识别污染物,还可以确定有较大可能引起问题的污染物的浓度。由于提交调查的燃油已经引起问题,因此可以很容易设计一种算法,计算得出具有已知污染物浓度的单一化学废料或多种化学废料的组合将造成损坏。如果只存在苯乙烯,即便浓度达到2000 ppm,也不会造成问题。但是如果同时存在苯乙烯和茚,并且所有物质浓度均超过100 ppm,则可能引起聚合、滤嘴堵塞、燃油泵卡死等问题。二甲苯等效测试 – 根据机器厂家的推荐值(需要咨询主机厂),如果测试结果高,燃油泵容易发生问题。PFIN(问题燃油识别码),当PFIN值较高(大于130)时,在85%-95%的情况下报告有活塞环损坏。滤器分析,通过剖解、分析滤器里的过滤物来判断燃油中的杂质成分。从燃油质量角度看,相容性是造成过滤器堵塞的众多原因之一。过量的苯乙烯、茚、DCPD(组合使用)会导致过滤器堵塞。过量的FAME含量(尤其是高甘油含量)可能导致过滤器堵塞。燃油中的聚乙烯和聚丙烯也会造成过滤器堵塞。对损坏部件的金属表面做电子显微镜分析,查找造成损坏的物质以及原因。目前低硫燃油市场鱼龙混杂,燃油组分花样繁多,一旦怀疑燃油质量有问题,应及时联系主机厂商以及燃油/滑油供应商以寻求潜在的解决方案,避免故障严重化。同时做好取样留存的工作,然后送到专业实验室,不仅需要进行常规的ISO 8217项目检测,有必要时进行一些特殊的、有针对性的检测,一旦发生主机故障可以有相关的索赔证据,并且为今后避免发生同样问题而积累一些实战经验。

来源:Marine Lubrication,若有侵权请联系删除

转载请注明精川材料检测地址:www.jctest.vip