应用3D-XRF 和 SEM-EDS 对输油管道腐蚀过程进行金属深度敏感性分析

应用3D-XRF 和 SEM-EDS 对输油管道腐蚀过程进行金属深度敏感性分析

谱法测定了铁、钛、锌等金属元素的深度分布。定量元素的结果通过扫描电子显微镜与能量色散 X射线光谱仪(SEM-EDS)。根据试验结果,研究了输油管道的腐蚀过程,为设计输油管道保护方案提供了依据。

关键词:SD-XRF 油管道 腐蚀进程 保护措施 无损分析 SEM-EDS

1. 引言

在石油和天然气管道领域,由于工作条件复杂,包括多相流、高压和高温[1-6] ,腐蚀是一个重要的研究课题。组成这些管道的主要材料是钢。钢的防腐方法主要包括: (i)使用屏障来限制水分、氧气和盐的进入; (ii)电法; 和(iii)化学抑制方法[7]。这些方法可以单独使用,也可以合并使用,这取决于实际的防腐情况。由于涂层可能在一定程度上被水和氧气渗透,因此并不能完全阻止它们到达钢的表面。因此,催化环氧树脂、溶液乙烯基、煤焦油环氧树脂和氯化橡胶涂料体系通常用于水溶性环境[7]。这些方法为腐蚀防护提供了重要手段,但实际腐蚀情况的评估是一个难题。为了解决这个问题,已经进行了大量的研究。例如,m. Hairil Mohd 等人整理了一个海上油井管道腐蚀损伤的直接测量数据库,根据坑深随时间的变化提出了一个预测海上环境中随时间变化的腐蚀损伤的实验式。等根据现有的文件和资料确定了输气钢质管道的失效机理金相研究[6]。在 x 射线方法中,3D-XRF 能够比其他表面分析工具对样品进行更深的分析(约50-1000米)[8-12]。因此,本文试图利用3D-XRF 对石油管道破碎样品进行深入的分析。

共聚焦3D-XRF 光谱仪是一种重要的深度测试分析工具[8,11,13-17]。在我们的3D-XRF 中,一个是在激发通道上的多毛细管聚焦 x 射线透镜(PFXRL)[18] ,另一个是在检测通道上的多毛细管平行 x 射线透镜(PPXRL)[19]。多毛细管 x 射线透镜限制了探测器的视窗。因此,只有来自该体积的荧光信号才能被检测到。因此,共聚焦3D-XRF 光谱学可以通过移动卷[12]在特定深度进行深度选择性分析。以深度选择的方式,关于样本中元素分布的信息可以在一维、二维或三维中映射。

本文用三维 x 射线荧光光谱仪测量了铁、钛和锌的一维深度分布。用扫描电子显微镜(SEM-EDS)对元素深度进行了定量分析。讨论了样品中金属元素的分布。文末提出了一个推测的腐蚀过程,可以帮助设计人员制定输油管道的防护方案。

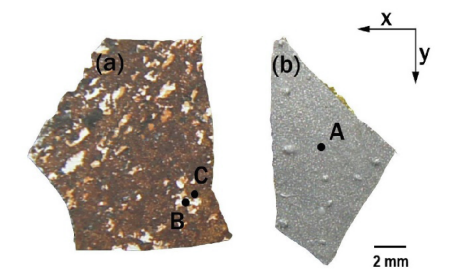

图1:被测试样品的显微照片: (a)一块测试生锈表面的碎片,(b)一块测试油漆表面的碎片。

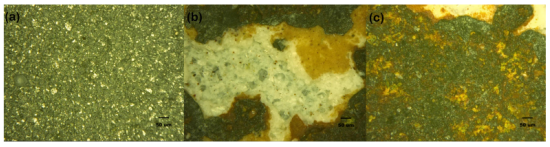

图2:位置(a)a、(b)b和(c)c的显微照片。这些照片的中心是实际深度分析点。

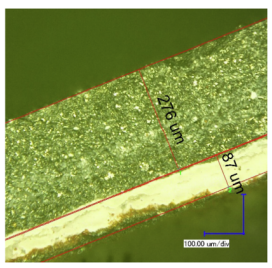

图3:样品的横截面显微图; 照片区域与图2(a)相对应。

2. 实验

2.1共聚焦3D-XRF 光谱仪

3D-XRF 光谱仪的两个关键光学元件是由北京师范大学核科学与技术学院设计和制造的。使用了一个钼靶 x 射线源(美国牛津 XTG 超亮微焦点 x 射线源)和一个硅漂移探测器 x 射线源(Amptek X-123 Si-PIN)。入射通道与检测通道的夹角为90 ° 。镍的深度分辨率为75m,铜的深度分辨率为63m。样品台附加到一个 x-y-z 级(DS102系列,骏河精机,日本)。请参阅我们以前的工作更详细的参数和属性[12]。

2.2样本

图1显示了输油管道内表面的油漆碎片图片。图1(a)显示了一个碎片上的锈蚀表面,这个表面主要是棕色和白色的。图1(b)显示了另一个碎片上的油漆表面; 这个表面是银灰色的,与输油管道的内表面相对应。

在 a、 b、 c 三个位置观察到许多凹坑,因此,用场显微镜获得了这三个位置的显微图像。操作放大率为300的显微照片如图2所示。这个样品的横截面图像也被记录下来,如图3所示。对碎片中的金属元素进行了一维(1D)深度分析。X 射线源工作在30kv 和10w。在每个位置每步计数时间为420秒: 在 a 位置每步计数16米,在 b 和 c 位置每步计数8米。结果如图4(a)-(c)所示,这是对位置 a、 b 和 c 分别进行的一维深度分析。

3. 结果

3.1现场显微镜结果

图2显示了位于 a、 b 和 c 位置的300张显微照片,得到了关于 a、 b 和 c 点的详细信息。图2(a)表明油漆表面与金属颗粒是均匀的。在图2(b)锈蚀的一侧可以观察到许多白色的腐蚀坑。图2(c)示出一个平坦的黄褐色腐蚀表面。黄色区域是棕色表面和白色腐蚀坑之间的相互作用,这可以通过结合图2(b)和(c)来推断。

图3显示了与图2(a)相对应的碎片的横截面显微图。腐蚀层是由涂料层还是受保护的基材引起的还不确定。如图3所示,油漆层的厚度约为276米,腐蚀层的厚度约为87米。这一结果不能作为一个精确的数值结果,但可以作为本文深入分析的参考数据。

3.2元素1 d 深度结果

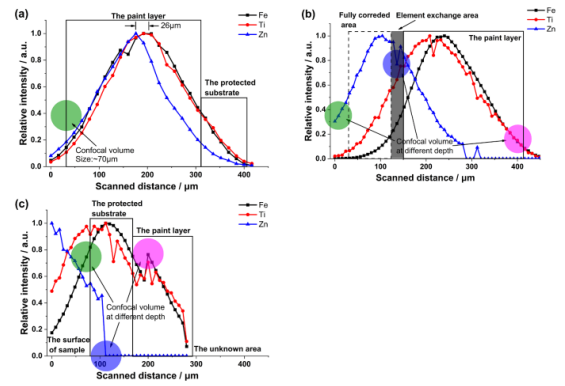

图4显示了金属元素在 a、 b 和 c 位置的一维深度分布。

样品中检测到铁、锌和钛等金属元素,如图4所示。用最大 x 射线荧光强度对各金属元素的分布进行了归一化。在图4(a)或(b)中,锌和钛元素遵循正态分布。在图4(c)中,只有铁元素遵循正态分布。在图4(a)中,峰值位置距离漆面大约200米。与锌峰位相比,铁、钛的峰位有26m 的移动。在图4(b)中,Zn 的峰位移动比 Ti 或 Fe 更接近表面100m 以上,Zn 和 Ti 的高斯分布曲线有起伏。

图4:输油管道油漆碎片的一维金属元素深度分布: (a) a、(b) b、(c) c 位置。图4上的彩色圆圈表示不同数据点上共焦体的大小和位置。

4. 讨论

4.1绘制 a 点的表面

铁、钛、锌元素的相对分布强度曲线基本符合图4(a)中的高斯曲线,表明这三种元素在 a 点富集。点 a 的分析过程是从涂料层到内部样品,涂料层的厚度大约为276米,如图3所示。图4(a)中的绿色圆圈表示共聚焦光源的大小和位置,因为体积的大小约为70米。推测油漆层表面接触的时间为油漆中心到达35m 位置时。因此,油漆层的位置如图4(a)所示,它位于35至310米之间。我们还在图4(a)中标记了受保护衬底的位置,其宽度大约为90米,参见图3。

当共聚焦体积进入70-200 m 的深度范围时,荧光强度不断增强。这种强度的增加是由于共聚焦体积探测到的涂料层的组成材料数量增加的结果。荧光强度在曲线的后半部分逐渐减弱。与铁、钛曲线相比,锌曲线的下降更为显著。我们在表1中列出了元素的临界激发能和 k 系列特征 x 射线能。锌特征 x 射线能激发其它两种元素。此外,铁特征 x 射线能激发钛元素。因此,这个条件将改变元素分布曲线[14,20]。一些先进的蒙特卡罗方法可以用来研究这个条件[21,22]。

元素符号 | 临界激发 | Kɑ 射线 | Kβ x 射线 |

能量/keV | 能量/keV | 能量/keV | |

Zn | 9.664 | 8.627 | 9.566 |

Fe | 7.114 | 6.400 | 7.056 |

Ti | 4.966 | 4.508 | 4.931 |

表1:金属元素的特征 x 射线信息。

4.2 C点表面生锈

图4(b)和(c)示出从锈蚀表面进行深度测试的过程。我们首先讨论图4(c) ,因为腐蚀的结果实质上比图4(b)中的要好。

在图4(c)中,锌或钛的涨落很明显,这并不遵循正态分布。锌信号在测试深度115m 处消失。基体的主要成分是铁。因此,由于锌的吸收增强效应,一些锌信号没有击中探测器。根据这一特点,我们确定了受保护衬底的位置在80-170米附近。然而,在0至80米范围内检测到少量的锌信号,因为测试点的表面是凹的,如图2(c)所示。当共聚焦体积接近样品表面时,在曲线的这一部分检测到锌。

170–290μm处的深度分析结果对应于未完全测试的油漆层。Ti元素不显示为丰富的信号,因为它不遵循高斯分布[14,19]。当共焦体积接近样品表面时,荧光信号的相对强度在图4(c)中绿色圆圈的位置增加。

共焦体积在170–290μm的深度范围内进入油漆层。油漆层富含钛,如图4(a)所示;因此,Ti的荧光信号开始显著增加。当共焦体积完全进入油漆层时,由于光线的衰减作用和油漆区金属元素相对密度的潜在变化,其信号开始迅速下降。因此,无法对油漆层进行全面的深度测试。

锌可以通过共焦体积来检测。然而,衬底中丰富的铁阻碍了锌荧光射线的返回。因此,锌的特征能量在返回路径上传递给铁元素。

4.3B点表面生锈

图4(b)中的绿色圆圈表明,当共焦体积进入样品的完全腐蚀区域时,锌的相对荧光强度显著增加。这一结果证实锌集中在B点的完全腐蚀区域,其主要化学成分应为氧化锌,具体的氧化产物需要进一步的测试。另外,如图4(b)所示,可以存在元素交换区域,该区域是从涂料层和受保护基板之间的界面衍生出来的。我们推测,当腐蚀发生时,元素交换区优先受到腐蚀。此外,锌作为保护元素在涂层中可以迁移出去参与腐蚀过程。因此,锌涂料层界面处的含量可能会减少。

值得注意的是,由于共焦体积尺寸为70μm,因此无法确定元素交换区域的宽度。图4(b)中的黑色区域仅表示存在这样的区域。铁的相对强度曲线表明,铁的峰位在230μm,我们推测元素交换面积的最大范围在130μm到230μm之间。

元素交换区的Fe和Ti对Zn有吸收作用,使Zn信号在200~300μm处发生畸变。我们推测,在工程实践中,这种区域阻挡了更多的保护元素从油漆层中迁移参与腐蚀过程。此外,由于保护元素的迁移,元素交换区会产生微孔,加速腐蚀过程。因此,在腐蚀和不均匀应力的作用下,被保护基体表面会存在大量的腐蚀空腔,最终导致碎片剥落。

4.4元素深度定量分析

3D-XRF可用于研究样品的元素组成。此外,近年来,更多定量的3D-XRF结果被报道[22-26]。例如,I.Mantouvalou等人。2008年开发并验证了单色激发条件下层状成分的定量重建过程[24]。M、 Czyzycki等人。开发了一个分析层状材料的蒙特卡罗模拟代码[22]。2014年,I.Mantouvalou等人。提出了一种校准实验室多色3D XRF装置的程序,并提供了在多色激发条件下分层样品的重建过程[25]。

如果我们知道光路的长度和样品在光路中的组成,在一定深度的共焦体积可以得到元素的定量信息。此外,当使用特定的3D-XRF设置时,必须获得毛细管光学特性,以便进行量化工作[23]。强度的荧光信号与基本参数模型中的局部密度有关,该模型反映了共焦体积中测量的原子数[23]。因此,可以使用报告的方法对油漆碎片进行全面量化[22–25]。

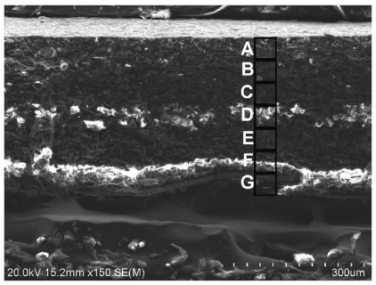

本文采用破坏性分析方法对管道碎片样品进行了腐蚀过程的研究。因此,利用SEM-EDS研究了样品横截面的定量信息[27]。图5显示了碎片横截面的照片。选择图5中的七个正方形区域(A–G)以获得量化结果。每个区域的边长约为55μm。SEM-EDS分析结果如图6所示。

图5:样品横截面的扫描电镜。在SEMEDS模式下对不同区域进行评价,得到元素定量信息。

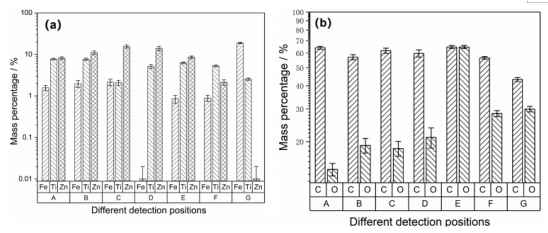

图6(a)显示铁、钛和锌元素的质量百分比,图6(b)显示碳(C)和氧(O)的质量百分比。从A到E的区域位置位于绘制层中。F区和G区位于腐蚀层中。锌元素定量质量百分比的变化趋势与本工作的3D-XRF定性分析结果一致。由于测量位置不同,SEM-EDS定量结果与3D-XRF定性结果存在差异。然而,SEM-EDS分析显示了样品形成过程中的准确元素质量,这与3D-XRF定性结果一致,可用于研究腐蚀过程。

图6(a)中的G位置显示铁的百分比为18.84%,这大大高于其他位置的铁百分比。此外,我们将位置G的锌百分比设置为0.01%,因为在此位置没有检测到锌信号。这一结果还表明,Fe是管道基底的主要成分。D处未检出Fe,Zn含量高于7个部位的平均值,说明D区亮彩颗粒为富Zn物质。碳和氧也是样品的主要成分。碳的平均质量百分比约为60%。E、F、G位置的O含量明显高于其他区域,反映了腐蚀。这些结果与第4.3节中提出的“元素交换区”一致。

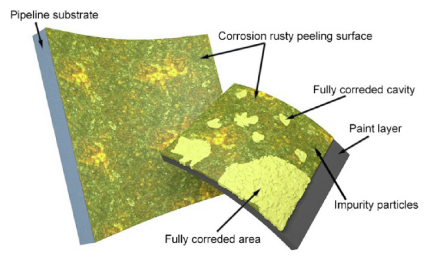

4.5假定腐蚀过程

由于防腐工作对石油工业有着重要的影响,我们试图利用3D-XRF和SEM-EDS研究输油管道的腐蚀过程。我们也给出了主要成分在样品横截面上的定量元素分布。通过对结果的分析和讨论,我们试图给出一个假定的腐蚀过程示意图。

在图7中,左侧为管道基板示意图,右侧为剥离碎片。当腐蚀过程发生在特定水平时,涂料层与基体之间的界面将出现空洞。这种情况在图7中显示为“完全腐蚀的空腔”。这些空腔继续出现并扩展,形成图7中的“完全腐蚀区域”。最后,腐蚀产生碎片从管道上脱落。因此,图7中的示意图显示了管道的推测腐蚀过程。

图6:(a)Fe-Ti-Zn元素和(b)C-O元素在不同检测位置的SEM-EDS分析结果的量化。

图7:管道腐蚀过程示意图。

5. 结论

我们证明了共焦三维X射线荧光法可以用来研究输油管道碎片。样品两侧的一维元素深度分布表明,涂层中的金属材料为铁、钛和锌,被保护的基体是铁。讨论了3D-XRF的定性结果。我们还用扫描电镜-能谱(SEM-EDS)方法给出了元素组分的定量结果。现有的涂层技术并没有达到预期的保护效果。我们希望目前的工作能帮助研究人员设计更好的保护方案。

转载请注明精川材料检测地址:www.jctest.vip