DOI 10.1007/s40870-017-0124-4冲击淬火和回火钢的金相检验

DOI 10.1007/s40870-017-0124-4冲击淬火和回火钢的金相检验

Ş. H. Atapek1 · H. K. Zeytin2 · Ş. Polat1 · G. Güven2

Received: 22 April 2017 / Accepted: 27 June 2017

© Society for Experimental Mechanics, Inc 2017

摘要:本研究采用7.62 mm穿甲弹对淬火回火钢进行穿甲弹穿孔。厚度为12.7 mm的钢板在1000/1020℃溶液退火60/90分钟,在水/油中淬火60分钟,在200/540/600℃回火60分钟。弹丸在0℃下执行,弹丸速度为835-845 m/s。射孔后,用标准金相方法制备穿孔区域的样品,并在光镜和扫描电镜下进行显微组织检查。确定了硬度随弹丸射孔路径的变化规律。得出矩阵(a)钢回火热处理后bainitic-martensitic结构,(b)在矩阵中,谷物较高的变形初始阶段的穿孔与最后阶段相比,(c) friction-induced马氏体区除了变形和改变了绝热剪切带具有更高的硬度比钢矩阵观察弹的进步造成的,(d)绝热剪切带对裂纹扩展有影响,(e)钢的穿孔模式为典型的petalling

关键词:装甲钢;微观结构;绝热剪切带e

介绍

金属由于其固有的强度、韧性和能量吸收能力,在保护结构免受炮弹/爆炸方面非常有用。用于保护的最常见的合金是装甲钢。唯一用于结构应用的装甲级钢是轧制的均质装甲。装甲钢应具有如下特性:(a)高抗穿孔和弹道冲击,(b)易制造性,以及(c)在使用条件下具有足够的疲劳和耐磨性。由于硬度是用于装甲层的材料的一个重要特征,淬火和回火材料非常有利[1-3]。装甲钢的组织结构不仅直接影响着装甲钢的力学性能,而且还影响着装甲钢的力学性能。这些努力依赖于合金的设计和热机械路线,以获得所需的性能鉴定[2-7]。在冶金方法框架内,一些现象如偏析、残余奥氏体和次级相(夹杂物、初级car- bides等)必须加以控制,因为它们对机械和弹道性能有有害影响[5,7]。然而,基体在高应变下的失效也必须加以控制,以了解哪些现象是竞争性地归因于开裂[6]。采用基本金相投影法研究了动态载荷作用下热处理钢的微观组织特征和钢基体的微观组织响应,以确定其对最终破坏行为的影响。

Table 1 试验钢的化学成分 (wt%)

C | Mn | Si | Ni | Co | Cr | Mo |

0.23 | 0.19 | 0.19 | 0.04 | 2.35 | 1.40 | 0.50 |

Nb | V | Ti | B | P | S | Fe |

0.08 | 0.08 | 0.002 | 0.002 | 0.01 | 0.01 | Balance |

![]()

Table 3 以试验钢为靶材,研究了弹丸的冲击速度和射击条件

实验研究

表1显示了本研究中使用的钢的化学成分。这种钢有一个原始的合金设计来开发一种新的装甲钢。它的弹道性能,根据MIL- a- 12560和mila -46100标准,被Ata- pek等人作为应用热处理的函数报告[3-6]。将钢铸为板坯,在1230℃进行均质退火,然后在1200℃下轧制11道,得到厚度为12.7 mm的板坯。表2显示了板的热处理条件和硬度值作为热处理应用程序的函数。使用Zwick ZHV10显微硬度计测量了钢基体和一些接近穿透区的硬度值。AS1钢的硬度值为362 HV1,所研究的回火温度(200℃)具有应力消除作用,使硬化组织的分解程度最低。对于淬火和回火钢,硬度会由于较高的回火温度而降低,或者温度会在整个螺柱钢的化学成分中造成二次硬化效应。由表3可知,AS2钢由于在540℃高温下回火,其硬度值低于AS1钢。然而,由于在600℃回火,其硬度值略有增加,这是研究合金(AS3)[5]发生二次硬化的临界温度。基体硬度不仅与回火温度有关,还受溶液退火温度/时间和淬火介质的影响。

因此,AS4钢基体由于在油中淬火硬度最低,淬透性比在水中淬硬小。对所有试验钢材进行了300×1000毫米的弹道试验。表3显示了所有测试钢材的射弹的击球速度和射丸状态。在这项研究中,没有钢的硬度和弹道性能之间的相关性进行了研究,由于钢板受到弹道射击有不同的斯特里克- - -荷兰国际集团(ing)的速度,在这种情况下,没有机会获得com -系列和部分穿透数据证明弹道性能根据所需的任何标准(即MIL - - 12560和MIL - - 46100) , 采用120、320、600和1000目的磨纸依次磨碎热处理钢的试样,并用3×m的金刚石膏体抛光。抛光后的表面用3% Nital (3ml HNO3 + 970ml乙醇)溶液进行化学腐蚀,以获得结构中的相位对比。在Zeiss Stemi SV6型ste- reo显微镜、尼康L150型反射型光学显微镜(LM)和韩国Jeol JSM 6060型扫描电子显微镜(SEM)下研究了腐蚀和穿孔的样品。

结果和讨论

钢基体检验

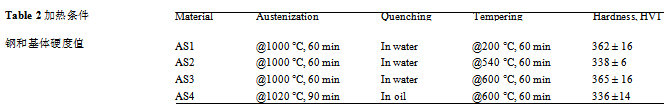

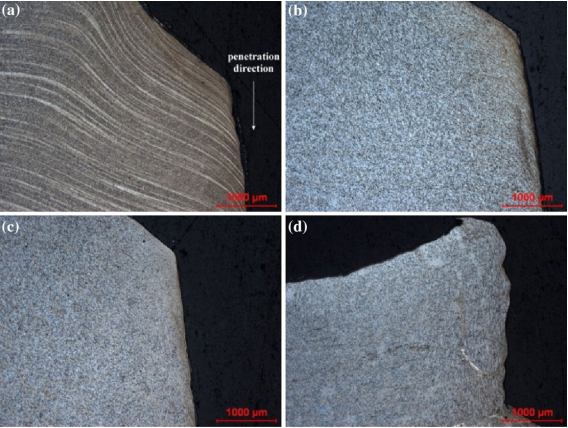

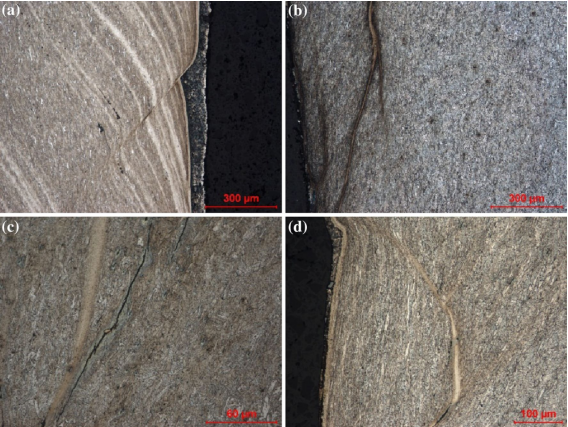

图1a-d给出了显示钢基体一般微观结构特征的LM图像。微观组织主要由回火贝氏体-马氏体组织组成.

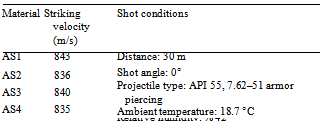

从图2所示的SEM图像可以看出,基体中存在针状区域,表明马氏体组织,两相区域称为贝氏体组织,贝氏体组织为条状,含有铁素体和渗碳体相。众所周知,在溶液退火之后,钢经水/油快速淬火,然后基体经历奥氏体到马氏体-马氏体-贝氏体的相变。回火引起这些相的分解。AS1钢在200℃回火,温度会产生典型的应力消除效应,从而降低快速淬火引起的晶格畸变。析出渗碳体在铁素体基质中呈条状(图2a)。基体包括一些拉长的次生相,如初生MC型碳化物和MnS包裹体(图1a)。由于MC型碳化物是已知的高熔点颗粒,它们是在冷却后由液态初凝固的。Atapek等人研究了含有与本研究相似成分的低合金钢的凝固建模和热分析,热钙结果表明,在1210℃时,奥氏体相溶解度的降低导致二次MC碳化物相析出。然而,在1355.8℃时的峰值被认为对应于MC碳化物的析出[8]。对于这个热处理系列,奥氏体温度(1000-1020℃)不足以溶解初生碳化物。另一方面,由于偏析而形成夹杂物,包括各种杂质。原生碳化物和夹杂物与基体结合弱,力学性能下降[9-11]。基体在540℃回火后明显不同,并有大量的sementite析出物(图1b, 2b)。AS3钢在600℃回火后,在铁素体板条的界面处有铁素体基体和密集分散的析出物(图1c、2c)。在钢中,随着回火温度的升高,由于淬火基体的分解,硬度降低。然而,如果钢成分中含有碳化物形成元素,则有可能达到二次硬化[12-14]。由于在500-600℃回火,基体中会形成二级碳化物,除了具有共格或半共格界面外,它们还取决于单位体积密度和与位错的相互作用,从而提高钢的硬度和强度[15-17]。透射电子显微镜对确定这些粒子的大小、形状和分布是非常有用的。这些颗粒的含量可以用扫描透射法。

图. 1显示钢基体微观结构特征的LM显微照片;a AS1, b AS2, c AS3和d AS4

图. 2 显示钢基体的SEM显微照片;a AS1, b AS2, c AS3和d AS4

配备能量色散x射线光谱仪或原子探针场离子显微镜的电子显微镜[18-20]进行测定。众所周知,随着奥氏体化温度的增加,铁晶格中元素的溶解度增加,钢基体的淬透性增强[12-14]。高淬透性允许使用较慢的淬火(例如油淬),这可以减少由热梯度引起的变形和残余应力[14-21]。AS4钢在1020℃溶液退火后再在600℃回火,其铁素体相中有相同的基体组成的mas析出物(图1d、2d),由于冷却剂的作用,其硬度值比其他钢低。然而,它的硬度不是很低,表明在600℃的高温回火下可能有二次硬化效应。

穿孔区检查

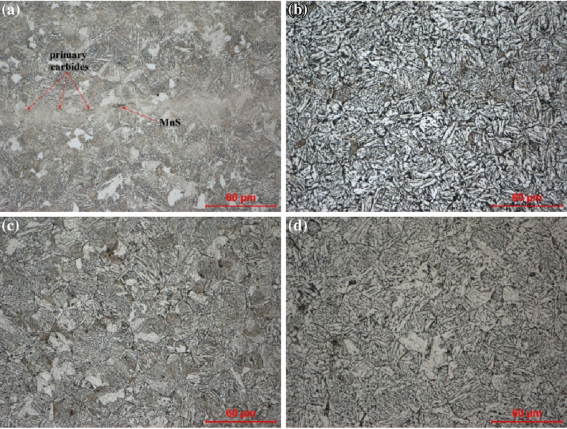

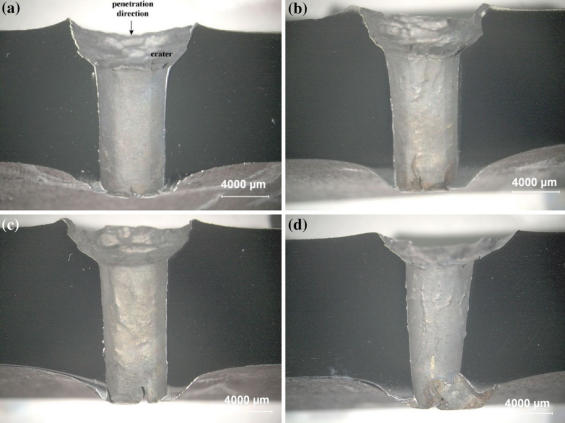

图3显示了穿孔钢的宏观图像。在弹丸与目标的第一次相互作用时,由于高冲击能量/载荷形成弹坑,有可能在没有任何塑性变形的情况下出现脆性断裂。

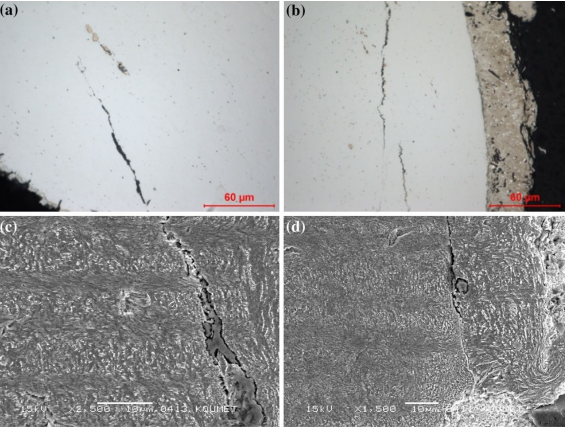

由于弹道冲击,材料受到高动能的作用,在射孔过程中转化为变形、开裂或热能。众所周知,严重的变形消耗了大部分的能量。对于弹道保护,希望在第一阶段的打击变形,以减少冲击能量。这样一来,材料和材料本身都经历了高度的变形。然而,冲击载荷会导致裂纹在材料中形核和扩展。在这种情况下,除了次级相外,基体对变形特性和裂纹起着重要作用。图4显示了非常接近弹丸前进方向的区域,显微图显示了由于基体与二次相之间的弱结合导致的裂纹扩展。

在金属中,绝热剪切带(ASBs)是由于动载荷作用下高度局部塑性变形而形成的。在绝热剪切带的形成过程中,局部区域的温度急剧上升,这是因为变形产生的内部热量由于时间的限制不能完全释放出来。温度的升高软化了局部区域,加速了塑性失稳,促进了微结构的演变。这种原位作用与弹丸与钢靶的相互作用是相容的。由于弹丸动能转化为热能或在侵彻过程中存在较大的摩擦,会形成高温。关于绝热剪切带的研究很多,但每个研究都有不同的方法和理论背景,如动态恢复、动态再结晶和相变等[23-27]。

图. 3 LM微距图像显示穿孔a AS1, b AS2, c AS3和d AS4

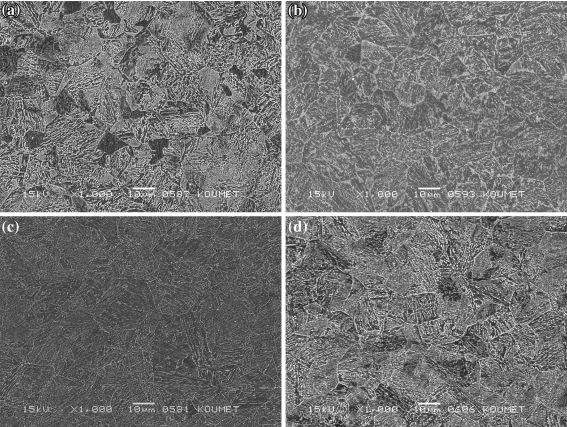

在微观检查中,绝热剪切带出现为裂纹可以传播的窄带,表明材料发生了灾难性破坏。不同金属的剪切带根据其在金相切片上的外观可大致分为“变形”或“变形”两类。图5显示了腐蚀试验钢在弹道冲击作用下的微观结构。图5a所示的AS1矩阵显示出沿弹丸前进方向伸长的变形剪切带。变形带的特征是在一个非常薄的变形区有一个非常高的剪切应变。条带内部晶粒高度扭曲,但材料的结构没有明显变化/[4,6,28]。剪切带很窄,据报道,它们的宽度取决于变形下材料的硬度,而与材料中形成的剪切带类型无关。越材料在变形时,所形成的剪切带越窄。淬火和回火钢绝热剪切带的大小与材料的硬度直接相关。较硬的钢中形成较窄的绝热剪切带。在高温回火下的试样比在低温[29]下的试样形成更宽的绝热剪切带。然而,Bassim和Odeshi报道,马氏体钢的回火条件对形成的剪切带类型也有相当大的影响,回火温度越高,变形绝热剪切带而不是变形[30]的倾向越高。

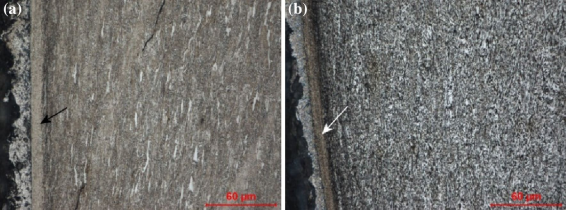

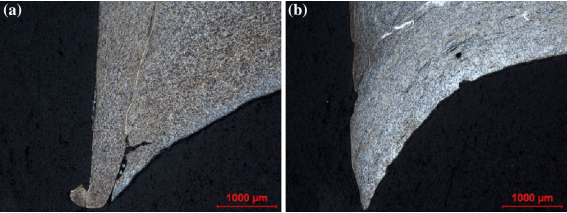

经过高温回火处理的AS3钢在加工过程中没有elon门控带结构(图5c)。AS2和AS4钢没有出现大的变形剪切带组织(图5b, d)。由于强变形和再结晶,这些靠近熔透的区域比原始基体晶粒更小。应变随弹丸重量的变化而变化,剪切带传播前沿所产生的应变量会影响所形成的剪切带类型。这就解释了[29]钢中部分剪切带由变形带变为变形带的原因。图6所示的显微图显示了由于弹丸的推进而引起的摩擦诱发马氏体区(用箭头标记)的存在。图7显示了钢基体中的变形和变形剪切带。在转变带中,发生晶体相变。在钢中,由于蚀刻后的外观,它们通常被称为“白带”,且与基体有很大的差异[4,6,28]。由于变形和变形ASBs的形成都是由于钢基体的高度和局部变形造成的,因此这些带与基体相比具有更高的硬度值。在接近穿透方向的区域进行了几次硬度测量,得到了ASBs频率和380-480 HV1的硬度范围。这些条带对动态加载下裂纹的成核和扩展也非常有效,如图6所示。

图. 4 在动力载荷作用下,由于基体与次相之间的弱粘接导致裂纹扩展;a, c AS1, b, d AS3

Bassim和Odeshi报道AISI 4340钢,使用直接影响霍普金森杆配置测试,裂缝在绝热剪切带开始导致speci——男人碎片沿剪切带的硬度值250 - 1350高压作为应变速率范围的函数之间的103和104年代−1和测量区即内部/外部的乐队。五个阶段已确定asb内裂纹萌生和传播的过程中在马氏体高强度低合金钢:(a)形式,剪切带内部的微孔,(b)合并这些微孔形成void-clusters拉长平行剪切带,(c)发起的微裂隙的空间集群,(d)纵向增长和互连相邻微裂隙,(e)裂纹扩展和传播失败[30]。

穿孔方式检查

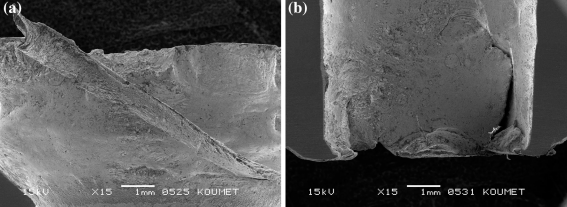

射孔方式有扩孔、封堵、分层、剥落和径向压裂等。绝热剪切带对动载荷条件下射孔模式的形成具有重要作用。图8显示了AS1钢穿孔的前部/孔口和出口部分。弹丸的高能最初被劈理破裂消耗,在弹坑区域没有关于塑性变形的证据(图8a)。沿材料运动的弹丸的剩余能量的消耗预计为塑性变形.

图5 LM显微图显示了弹丸初始冲击作用下钢基体组织的变化;a AS1, b AS2, c AS3和d AS4

图 6 显示弹丸初始冲击作用下钢基体组织变化的LM显微照片;a AS1和b AS2

从图8b中可以看出,在偏离线处有一定的向靶材外延伸。这种伸长表现为强烈的塑性变形。射孔是典型的嵌套。目标钢可能会由于嵌板而发生断裂。与原始基体相比,局部硬度的变化是由于在最终的破坏形成过程中必须考虑应变硬化、绝热剪切带引起的裂纹形成和抛射能量消耗导致的解理或韧性断裂。图9显示了s剪切带对最终破坏的影响。如前所述,ASBs中的几个微孔试图传播。虽然本研究没有一步一步地研究ASBs[30]引起的裂纹形核和扩展现象,但在白带可见的剪切带中观察到扩展裂纹,这是确定动态加载下ASBs影响的最终情况。另一方面,可以观察到由于载荷效应的降低,在穿孔初始阶段基体内晶粒的变形比最终阶段大。

图7 绝热剪切带变形和变形的LM显微照片及其对裂纹的影响;a AS1, b AS2, c AS3和d AS4

图. 8 扫描电镜(SEM)显示AS1钢穿孔后的孔口和出口部分;穿孔钢的a前部和b出口部分

图9剪切带对AS3 (a)和AS4 (b)穿孔出口区域开裂的影响LM显微图

结论

在本研究中,采用7.62毫米穿甲弹将淬火和回火钢作为装甲材料进行穿孔。得出矩阵(a)钢回火热处理后bainitic-martensitic结构——市场,(b)在矩阵中,谷物较高的变形初始阶段的穿孔与最后阶段相比,(c) friction-induced马氏体区在另外,变形,改变了绝热剪切带具有更高的硬度比钢矩阵观察弹的进步造成的,(d)绝热剪切带对裂纹扩展有影响,(e)钢的穿孔模式为典型的petalling.

转载请注明精川材料检测地址:www.jctest.vip