金属材料加工成形缺陷

金属在加热或加工过程中, 由于温度高,时间长,导致组织及晶粒粗大的现象称为过热;当金属在近于熔化温度下加热或严重过热时,晶间局部低熔点组元熔化或晶界弱化现象称为过烧。

过热后表面出现粗糙的麻点,桔皮,晶粒粗大等现象。过热了的合金强度虽下降不多,但室温下的冲击韧性和塑性却大大下降。材料变脆,断口上显现粗大的结晶颗粒。高倍下观察除粗大的等轴晶外,或有粗大的第二相,或有粗大的魏氏组织。过热并非绝对废品,有时可通过再变形、再处理等方法予以矫正或降级使用。

过烧后表面粗糙,晶界变粗、变直、发毛,甚至出现裂纹,还会出现易熔化和氧化薄膜层;过烧使金属结合力大大降低;显微组织中出现晶界加粗,熔化空洞或共晶球,熔化的液相网,甚至在几个晶粒的交界处有熔化出现的不规则空洞等现象;轧制时或挤制后出现晶界裂纹、板材侧裂、棒材头部开花、张口裂或裂成碎块,开裂部位能看到粗大枝晶和熔化的痕迹。

过热与过烧产生的主要原因有:加热温度高,时间长或局部长时间处于高温源处;热加工终了温度过高或者在高温区停留时间过长;合金中存在低熔点组元,或低熔点夹杂较多。

(1)加工裂纹

加工工艺不当或工序存有缺陷时均能引起加工裂纹。加工裂纹也可分为热裂纹和冷裂纹两类,其区别在于裂纹周围的显微组织,前者无明显变化而后者有严重变形。就形态上来分有纵向裂纹、横向裂纹、侧裂、张口裂、螺旋状裂纹、周期性横裂、断裂、呈45°的斜裂纹以及不规则裂纹等。按分布则可分局部裂纹、头部开裂、表面裂纹、中心裂纹以及晶间裂纹等。

加工裂纹的产生原因应从金属本身及加工工艺两方面来分析。

属于金属本身的有以下几方面因素:合金的成分和杂质含量;铸锭存在冷隔、斑疤和偏析瘤等表面缺陷,缩孔、疏松、气孔、夹杂、偏析等内部缺陷时,加工时易沿此而产生裂纹;发达的柱状晶构明显弱面时易沿晶界或弱面开裂;合金在上道工序存有裂纹、过烧、过热,或第二相分布不良,组织不匀,以及相变引起的微裂纹等缺陷。

(2)热处理裂纹

①合金内部存在较大的残余应力时,如加热引起的热应力与残余应力方向一致而叠加超过金属强度时会造成开裂。

②合金在加热过程中有第二相沿晶界析出而形成第二类附加应力,或因相变而发生明显的体积改变时亦可发生裂纹。

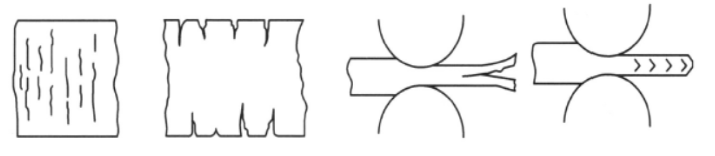

图10为轧制时出现的各种裂纹示意图:

图10

加工制品表面和内部出现的与基体有明显分界面,性能相差悬殊的金属或非金属物称为夹杂。

加工制品中夹杂主要来源于铸锭中未熔化完的金属颗粒,形成大块初晶或异金属进入;或夹有金属化合物以及硅酸盐、覆盖剂等。

其分类和特征与铸造制品夹杂基本一致。加工制品夹杂一般呈颗粒状、长条状沿加工方向分布,有一定形态和颜色,界面明显,不用侵蚀即可在金相显微镜下发现。

金属或非金属压入制品表面称为异物压入。

金属压入物与基体有明显分界面,轮廓清楚,有不同的金属光泽,呈点状、块状,剥落后形成凹坑;非金属压入物形态不一,颜色各异,多呈脆性,无金属光泽,呈点状、片状、长条状沿加工方向分布,不易剥离。

异物来源:加热形成的氧化皮、润滑剂黏附在工模具和制品表面;工模具的碎片及黏附物;裂边的金属屑、毛刺及飞边;热处理炉的炉屑、油污;乳液内的杂物;轧道及导板上的异物。

制品经加工或退火后,表面出现沿加工方向分布的条状或泡状鼓起,剖开后为一空腔这种鼓起称为鼓泡。

鼓泡多呈条状,表面光滑,沿加工方向拉长,剖开后内壁呈光亮的金属色泽,个别伴有氧化物或其他夹杂。鼓泡大多两面对称分布,在较薄的板带材或薄壁管中比较明显。

鼓泡产生的主要原因有:铸锭中存在气孔,缩孔等缺陷;坯料退火时,炉内气氛控制不当,炉温过高;管棒材挤压时铸锭与挤压筒、挤压垫配合不良或者挤压筒、穿孔针润滑过量,挤压筒清理不干净,穿孔针有裂纹等。

制品厚度方向出现缝隙,对应的加工方向分开成层。

层与层之间接触平整,面积较大,有些有氧化物或夹杂,常出现在薄带材中或薄带材经焊接后表现出来。管棒材断口检查时也会出现断口分层现象。

分层产生的主要原因有:铸锭中有气孔、缩孔、缩松、夹杂等缺陷,经加工后形成分层;板带材热轧道次压下量分配不当,压下量过大;铸锭加热不均匀,加热温度过高或过低;管棒材挤压筒或穿孔针润滑过量,穿孔针有裂纹或挤制品缩尾未切净,经进一步拉伸、轧制形成分层。

制品表面与周围介质接触,发生化学或电化学反应,在表面形成产物膜的过程称为腐蚀。

腐蚀后表面失去金属光泽,形成颜色各异的腐蚀色斑。

腐蚀形成的原因有:制品表面不清洁,残留有水、乳液等残液,或者放置保管不当,气候潮湿或水滴侵入表面;环境中有腐蚀性气氛。

制品在较高温度下,与氧接触生成氧化物称为氧化。

氧化后呈现深浅不同的氧化色,失去金属光泽,严重的出现氧化皮。

氧化产生的主要原因有:退火炉呈氧化性气氛;退火出炉温度高或在空气中暴露时间长,表面自然氧化;轧件余温较高,卷取或堆垛后形成氧化。

制品表面局部破裂翻起称为起皮。制品表面出现针尖状金属细丝状翘起称为起刺。

起皮或起刺一般沿轧制方向呈连续的或断续的分布,起皮部位往往有氧化皮或其他污物、夹杂等。管棒材起皮一般沿加工方向形成舌状、鱼鳞状翘起,严重的贯穿整个制品,局部严重的形成结疤。起刺多出现于轧制品的最后工序。

起皮产生的主要原因有:铸锭有缺陷,表面不平整;加工温度过高致制品表面氧化或上道工序导致表面有缺陷;轧辊上、挤压筒内、穿孔针上有水、油等脏物;加工工具有缺陷,加工过程机械损伤。

起刺产生的主要原因有:轧辊龟裂;坯料边部不平整,有不规则凹陷等。

制品表面不平整,呈轻微波纹状凹陷和凸起称为起皱。

起皱一般与轧向一致或斜向分布,呈单条或多条隆起,手感较圆滑,面积较大。

起皱产生的主要原因有:轧件不平整,或单向弯曲平直度差;张力不均匀(张力辊或张力套筒不平整);管材坯料塑性差,偏心严重;厚壁管变形不均匀,或变形量过大;轧辊调节不良及其他工艺缺陷。

制品表现出现微小的点状凹陷不平的粗糙面称为麻面。

麻面呈局部或连续成片分布,个别的称为麻点,严重的称为麻坑。晶粒粗大引起的麻面俗称桔皮。

麻面产生的主要原因有:退火温度过高,时间过长,晶粒粗大;过酸洗;加工率过小,表面不光滑;轧辊表面硬度不均匀,磨损严重,轧制工具锈蚀、有氧化皮或异金属。

外力作用于制品表面或板带箔材层与层之间的错动,引起表面呈条状、束状、凹坑状、尖锐沟槽状及其他形状的伤痕,常见的有擦伤、划伤、碰伤和压伤。

制品经轧制或退火后,不同部位化学成分存在较大差异的现象称为成分不均。成分不均能引起颜色或变形特性差异,宏观检验能看到成分偏析点或偏析区,显微组织和性能有差异,甚至出现开裂。