齿轮接触疲劳失效形式

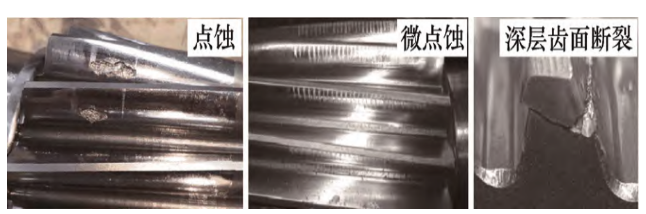

齿轮接触疲劳失效在工程实际中的具体表现形式众多,根据结构、工况、材料等条件不同,可能出现点蚀、微点蚀、深层齿面断裂等不同失效模式,如图 1 所示。除此之外,胶合等失效也与齿轮接触疲劳有关。

图 1 几种不同齿轮接触疲劳失效形式

1 宏观点蚀

宏观点蚀是最常见的齿轮失效形式之一,是剥落和其他一些宏观尺度齿面损伤的统称。宏观点蚀可以由于粗糙峰之间的接触或缺口效应发生在表面,也可以由于次表面夹杂物的存在发生在次表面。由于目前齿轮通常具有较好表面光洁度及油膜保护,宏观点蚀通常发生在次表面部位,体现为次表面材料缺陷等薄弱部位的次表面裂纹萌生及向表面的扩展,形成肉眼可见的齿面点蚀坑。

对于齿轮宏观点蚀机理及控制措施认识较为深入,形成了一系列解析方法、数值方法和试验方法。ASLANTAŞ 等[11]建立了滑滚状态下直齿轮点蚀寿命有限元数值预测模型,基于 Paris 裂纹扩展公式[12]预测点蚀裂纹扩展角度与速率,与试验结果对比发现在部分试验参数可知的情况下可较好地预测齿轮点蚀寿命;PEDRERO 等[13]基于最小弹性势能原理与赫兹接触理论,建立了渐开线齿轮沿啮合线方向的非均匀载荷分布模型,提出了齿面抗点蚀能力的预估方法;SEABRA 等[14]在高温条件下评估点蚀承载能力,发现当齿轮啮合具有足够的冷却润滑油时,DIN/ISO 标准依旧适用于低、中等热条件。

由于齿轮试件的疲劳测试结果发现与赫兹压力值较吻合,评估齿轮点蚀强度的基本准则为赫兹接触次表面应力。针对齿面点蚀强度分析计算的相关标准主要包括:国际标准 ISO 6336-2、美国标准“Geometry factors for determining the pitting resistance and bending strength of spur, helical and herringbone gear teeth”、德国标准 DIN 3990-2 以及国家标准 GB/T 3480“渐开线圆柱齿轮承载能力计算方法”等。由于 ISO 6336-2 标准体现了齿面摩擦系数、滑动方向和程度、润滑等因素对点蚀失效的影响,目前被世界各国广泛应用,几乎涵盖航空、航天、轨道交通、军工、风电、汽车、船舶等涉及齿轮传动的所有领域,并成为齿轮几何参数设计、齿面抗点蚀能力评估的重要标准之一。传统的齿轮点蚀研究已相对成熟,现有点蚀的研究一般重点关注复杂齿面点蚀问题[15]或航空等特殊应用场合齿轮的点蚀问题[3]。工程应用中一般通过改进结构参数[16]、提高材料硬度、加强润滑、提高油的粘度[17]等提升齿轮抗点蚀能力。

1.2 微点蚀

由于齿轮材料质量、加工工艺、热处理工艺、表面处理工艺等有了长足进步,点蚀等次表面萌生的失效问题不再像从前那样突出,微点蚀继而成为制约齿轮服役寿命与可靠性的主要瓶颈之一[18-19]。

微点蚀通常发生在混合润滑或边界润滑状态下,这时部分齿面接触区域发生油膜破裂使得粗糙峰间直接接触[20],造成极小的材料颗粒脱落,形成微点蚀坑。微点蚀一般萌生于十分接近表面的位置,通常难以用肉眼识别,但许多微点蚀坑聚集在一起,会呈现灰色的类磨痕形态,因此也被称为灰锈[21]。最易发生微点蚀的齿面部位多为滑动和滚动速度方向相反的区域,对主动或从动齿轮而言一般均位于齿轮的节圆以下[22]。当然其他齿面啮合部位也可能发生微点蚀,这与齿轮几何特征、齿间界面状态和运行工况密切相关。

近些年微点蚀理论与试验研究热度不断增加,微点蚀的萌生与扩展机理逐渐成为国内外齿轮研究人员的重点热点课题之一。轮齿间膜厚比是影响微点蚀的重要参数,即表面粗糙度、粗糙峰接触处的高接触应力和润滑状态。1976 年美国 ASME 研究小组[23]通过 433 个接触疲劳试验发现当齿面滑差率由3.3%增加至 30%时,齿轮疲劳寿命降低 30%以上,并且低速齿轮容易产生微点蚀,因为它们的油膜厚度较低;英国纽卡塞尔大学齿轮中心的 MOORTHY和 SHAW[24]通过背靠背齿轮试验台开展耐久测试研究了渗碳回火齿轮的微点蚀性能,发现所选用的涂层可消除磨削齿轮的局部粗糙峰处的应力集中从而显著提高抗微点蚀性能;AL-MAYALI 等[25]通过疲劳试验探究基于真实粗糙表面的微点蚀发生机理,并预估了微点蚀萌生寿命。

对于微点蚀的认识相比宏观点蚀的认识起步要晚,目前有ISO/TR 15144-1:2010、ISO/TR15144-1:2014 与 ISO/TR 15144-2:2014 技术文件可供评价,但其科学性合理性仍存在争议[26]。尽管开展了诸多关于齿轮微点蚀的研究,但微点蚀的失效机理复杂,涉及物理及化学领域等多方面知识,因此目前还未被完全揭示。

1.3 深层齿面断裂

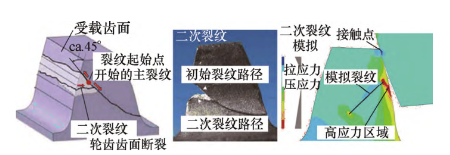

对于大型表面硬化齿轮,除了点蚀和微点蚀外,齿轮接触疲劳失效形式可能还包括较深位置萌生的裂纹及扩展,即深层齿面断裂,如图 2 所示。在风电、水轮机、卡车变速箱、重载锥齿轮和试验齿轮箱中都曾出现过这种失效现象。

图2 轮齿齿面疲劳断裂示意

与起始于表面的轮齿损伤不同,深层齿面断裂的主裂纹首先萌生在材料较深处(一般在有效硬化层深度以下),距离齿面可达数毫米,不易察觉,随后朝向轮齿承载面和芯部扩展,或将最终导致齿块完全脱落。在早期难以被发现或抑制,目前尚无成熟的相关设计标准遵循,导致该失效形式的预防与控制十分困难。即使基于点蚀和弯曲疲劳强度设计的标准载荷在许用值范围内,仍可能观察到这样的深层疲劳失效。齿面摩擦力、润滑、齿面粗糙度等因素对深层齿面断裂失效影响较小,而法向载荷、弯曲和剪切载荷、残余应力及硬度梯度等对深层齿面断裂失效影响较大。重载下的细长齿轮运行中更容易发生深层齿面断裂失效;硬化齿轮残余应力与载荷作用形成的应力为同一数量级,不考虑残余应力将无法准确预估深层齿面断裂失效风险,造成对可能失效形式的错误判断。

随着深层齿面断裂失效在大型重载齿轮上失效案例逐渐增多,对其失效机理与预防措施的研究也重视起来。自 2014 年开始 ISO/TC 60 开始按照 ISODTS 19042-1 的标准制定工作, 2019 年最新出版的ISO 6336-4 标准采用材料暴露值定义了深层齿面断裂的计算方法。有研究指出当材料暴露值超过接触疲劳失效风险阈值 0.8 时该位置易发生深层齿面断裂[27]。国外齿轮研究机构如 FZG[27]、 SMT[28]、KISSsoft[29]等均开展了深层齿面断裂失效相关理论和试验研究,我国有关深层齿面断裂研究的报道相对较少[30],然而工程实际中已经越来越多出现了相关的失效案例,因此更多相关研究亟待开展。

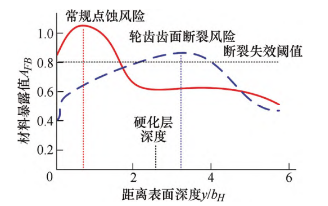

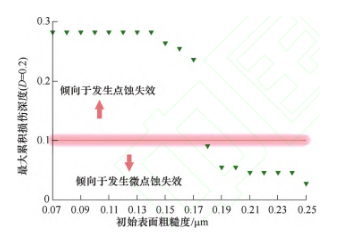

需要注意的是,点蚀、微点蚀与深层齿面断裂之间存在竞争现象,轮齿表面及内部的应力状态和局部材料强度共同决定了齿轮的失效状态。图3[31]为齿轮不同深度材料点疲劳失效风险计算结果,表明了齿轮点蚀与深层齿面断裂竞争关系。当轮齿齿面下方一定深度处的等效应力接近或超过该部位的局部强度时容易诱发深层齿面断裂失效。当齿轮压力角较小时会产生更高的赫兹压力集中,宏观点蚀风险增大,但会将高应力区局限在高强度的硬化层内,降低了内部轮齿材料的损伤概率,对于抗深层齿面断裂有利,而大的压力角对降低点蚀风险有利[29]。图4[32]表示齿轮点蚀与微点蚀间的竞争关系,当齿面微观形貌较为粗糙或润滑耦合作用导致膜厚比不够大时可能出现微点蚀。采用滚磨光整等一些超精加工手段控制表面粗糙度均方根值低于某一临界值(如0.2 μm)时,可有效减少齿轮发生微点蚀的概率,显著提高齿轮疲劳寿命[33]。

图3 齿轮点蚀与深层齿面断裂竞争示意图

图4 粗糙度变化引起的失效竞争机制

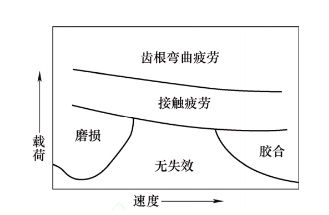

还需要注意的是,齿轮高周循环接触过程中,齿面不可避免将发生磨损,磨损作用下齿面微观形貌甚至是宏观几何会发生演变,导致近表面和次表面应力场重新分布,继而影响疲劳损伤累积进程和失效模式[34]。SKF 公司的 MORALES-ESPEJEL 和GABELLI[35]讨论了考虑滑动运动状态的由磨损和滚动接触疲劳共同引起的损坏机制。较高滑动速度与较高接触压力的耦合作用很可能使得失效形式从滚动接触疲劳转为黏着磨损或胶合。也有研究阐述了磨合期对齿轮接触疲劳性能的重要影响[36]。除了齿轮接触疲劳失效模式之间的竞争之外,不同的齿轮疲劳失效模式之间存在竞争性,如图5所示。一般而言,随着模数增大,齿根弯曲疲劳失效风险降低,齿轮接触疲劳失效风险增加;随着速度的增大,磨损失效概率降低,随之胶合概率增大。

图5 齿轮失效分类示意图