齿轮接触疲劳影响要素之残余应力分布

几乎所有热处理、表面强化与机加工都会引起或改变残余应力分布,其主要机理是通过力学、热或结构效应产生如塑性变形、热扩散不匹配、相变等现象。磨削通过磨屑去除过程中的塑性变形、磨削热导致的温度梯度和高温时加工引起的相变等产生残余应力;渗碳通过温度梯度和相变引起的体积改变产生残余应力。齿轮渗碳淬火热处理、喷丸等工艺引入显著残余压应力,而磨削烧伤等不良工艺可能引入残余拉应力,齿轮中这些残余拉、压应力幅值可能高达上 GPa[166],会影响齿轮接触疲劳性能。尽管很多硬化齿轮都具备相似的硬度曲线,但也可能拥有不同的微结构和残余应力分布导致性能差异,因此齿轮疲劳性能的评价应该考虑残余应力的影响[167]。

直到目前,工程实际中齿轮等零部件强度设计时仍很少考虑残余应力参数。有一些文件或标准中提出了一些相关要求但没有直接指明其设计范围,例如喷丸工艺中要求达到的 Almen 强度实际上就是控制了残余应力水平。残余应力的影响规律至今难以揭示的几个原因在于:① 在铸锻、热处理、机加工等过程中残余应力与硬化层、微结构等其他因素同时形成的,不易实现其他因素相同而仅残余应力不同的情况来进行对比研究;② 尽管涌现了一些包括钻孔法、X 射线衍射法、中子衍射法、超声波法、磁方法等破坏式和非破坏式的残余应力测量方法,齿轮残余应力的精确测量仍旧是个极具挑战的难题。在工程上应用最普遍、精度较高的方法是 X 射线衍射分析技术[168],依赖此技术与设备,残余应力的产生[169-170]、演变问题[171-172]、分布状态[173]等问题均已被广泛关注。重庆大学针对重载风电齿轮和喷丸强化圆盘,采用 X 射线衍射法进行了表面残余应力、衍射峰等测试,结合电解腐蚀剥层法,获取了残余应力梯度曲线,发现对于大多数渗碳淬火元件,表面呈现残余压应力状态,残余压应力幅值出现在次表面。但 X 射线衍射法一般有几十 MPa 的测量误差,且测量精度依赖于安装位置与角度;仅能测量表层,内部的测量需要配合材料腐蚀,但这样既会引入应力松弛,也会导致极大的时间代价;仅能有限应用于没有显著织构特征的晶体材料[176]。③ 残余应力参与齿轮接触疲劳进程的作用机制尚不完全清楚。一种通用的做法是根据残余应力的形成机理,将残余应力考虑成水静应力,以平均应力效应[177]参与齿轮接触疲劳模型模拟。

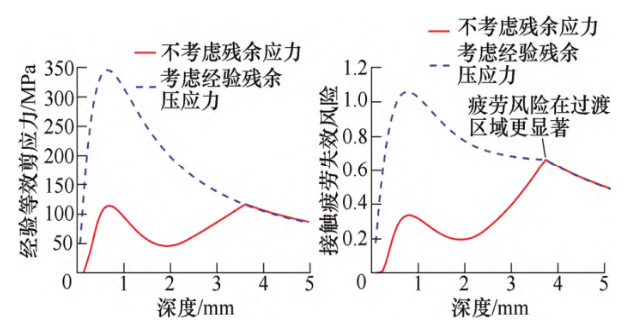

重庆大学朱才朝等[44]基于修正的 Dang Van 多轴应力轨迹图实现了残余应力对齿轮接触疲劳失效风险影响的评估,如图 17 所示。发现残余压应力的存在使得次表面应力位置在轨迹图上左移,潜在失效风险降低;发现对大型重载硬化齿轮而言,残余压应力的存在使得齿轮等效应力或接触疲劳失效风险出现“双峰值”现象(点蚀—深层齿面断裂失效竞争)。忽略残余应力分布特征的影响,可能会对齿轮接触疲劳失效形式产生错误判断,导致实施不恰当的设计分析思路与防护、改善措施。

图17 残余应力对等效剪应力及疲劳失效风险的影响

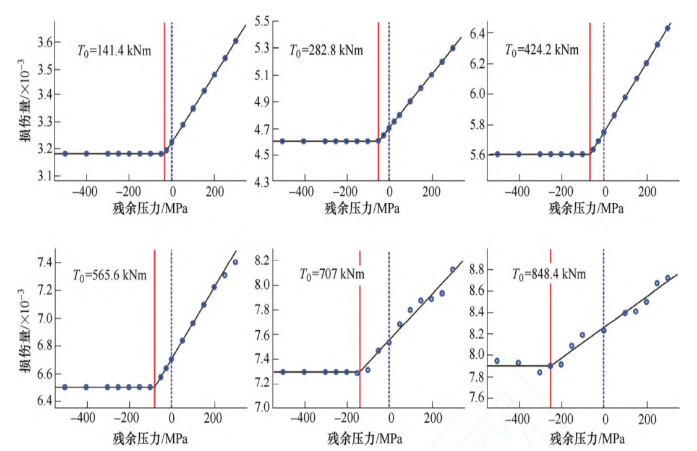

由于有试验研究[178]表明残余拉、压应力对疲劳寿命的改变作用有明显差异,即残余压应力的增加不会明显改善疲劳性能而残余拉应力的存在会显著降低疲劳寿命。因此重庆大学朱才朝等 [80]基于Fatemi-Socie 多轴疲劳准则开发考虑残余应力的齿轮接触疲劳模型,实现了残余拉、压应力对失效风险差异性影响的表达,如图 18 所示。

图18 基于 F-S 准则的残余应力影响