失效案例之混合氢管道的腐蚀

催化裂化原料加氢处理装置操作条件苛刻,高温、高压和临氢,物料中含有硫化氢、氯化物等腐蚀性介质,因此腐蚀造成的设备失效时有发生,影响了装置的安全稳定运行。所以本次分享的失效案例是某石化公司加氢处理装置中的三通管道,腐蚀泄露部位位于三通底部,偏向主管流动方向下游。

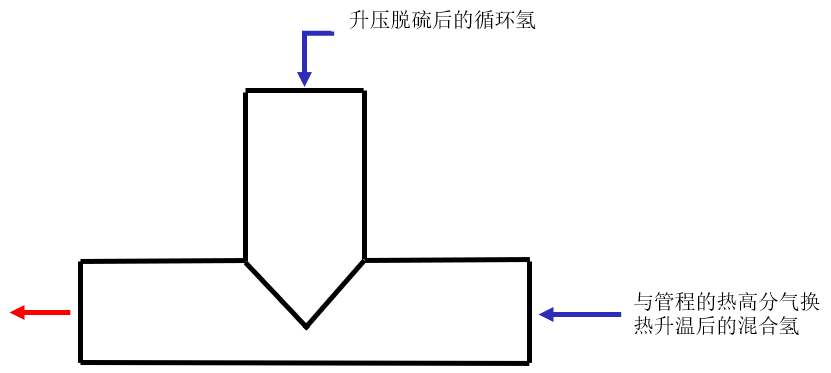

图1. 三通内部的流体流动

图2、3. 三通腐蚀穿孔部位示意

在明确了失效分析的总体要求和目标之后,对被腐蚀穿孔的三通进行了试验分析,经化学成分分析,三通的化学成分扶额和ASTM A234—2018中WP5的要求。如三通内部腐蚀形貌所示,腐蚀主要发生在主管流动方向支管的下游,腐蚀沟槽在管道底部,在临近穿孔部位有一腐蚀集中区。从三通上取样制样,金相照片显示,材料晶粒大小均匀,晶粒度为8级,组织为铁素体和珠光体,未见异常,硬度为HB135,符合A234—2018的标准。对管内凝液和垢物分析,发现他们均呈酸性,氯和氨浓度很高,腐蚀性较强。在SEM与EDS分析中,得知三通内壁垢物主要为氧化物、氯化物、硫化物和有机物。

图4. 三通的内部腐蚀情况

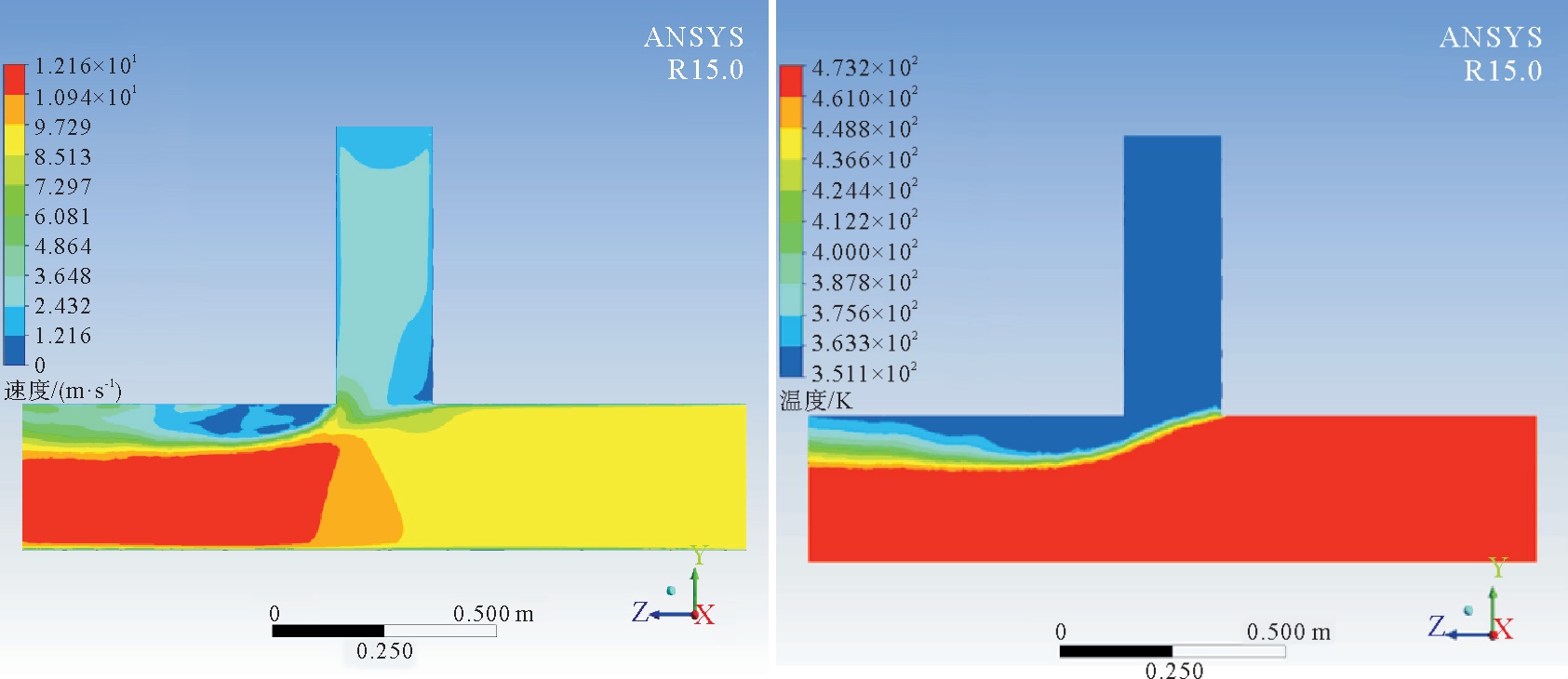

管道内流体流动状况不仅影响介质的混合传热、冷凝蒸发,而且影响对管道内壁的剪切应力,从而影响对管壁的冲刷磨损。通过对三通内部的流体流动进行分析计算,可以得到流体的速度分布和温度分布状况,有助于介质的腐蚀分析。应用计算流体力学软件ANSYS R15进行了三通内部流场模拟计算,通过模拟可以看出,在支管流体进入的下游有一段混合区,在这段混合部位三通局部温度和流速较低,管道内液滴易于沉降并在管壁底部沉积。在管道发生腐蚀过程中,介质中的硫化物与钢铁表面形成一定厚度的非致密硫化膜,有利于维持闭塞区的水分,并妨碍闭塞区介质向外扩散。

图5、6. 管道纵向截面的流体速度与温度分布

由三通的腐蚀形貌看,腐蚀发生在三通沿主管线方向靠近支管的下游内壁介质侧,在三通底部有一段腐蚀沟槽,最严重部位穿孔。穿孔部位腐蚀产物的 EDS 分析结果表明腐蚀产物主要为铁的氧化物,有一部分氯化物和少量硫化物。三通材质符合相关标准要求,那么其失效原因与介质化学腐蚀、介质流动和温度有关。凝液中的腐蚀介质主要是混合氢中氯化物水解形成的腐蚀性酸性溶液,也有硫化氢溶于水形成的湿硫化氢环境的协同作用,在这里氯化物水解形成的强酸性溶液起主导作用,造成管道厚度减薄、局部穿孔。

针对混合氢管道三通的腐蚀问题,优先选用氢脆敏感性低的材料,避免直角三通,采用流线型等径或异径三通(Y型或斜接),减少湍流和局部应力集中。氢气中水含量控制在≤50ppm(露点≤-40℃),必要时增加分子筛干燥装置。每季度使用脉冲涡流(PEC)或导波检测(GW)进行壁厚扫描,重点针对易产生积液部位。