文献学习:H₂S与SO₂协同作用对X65管线钢在高压CO₂输送环境中腐蚀行为的影响

管道运输是最经济、安全、适合大规模运输持续输送CO2的方式,而在碳捕集、利用与封存(CCUS)管道中,CO2的存在形式多种多样,有气态、液态或超临界态,同时还伴随着多种杂质,这样就给防腐工作带来了巨大挑战。高压CO2输送中,H2S/SO2等杂质耦合反应生成强腐蚀性H2SO4/S单质,使X65钢腐蚀速率飙升数十倍!

实验证实:

1. SO2+O2 → H2SO4:腐蚀速率激增35.7倍;

2. H2S+O2 → S+H2O:腐蚀加速4.9倍。

但传统单一杂质腐蚀模型严重低估风险,多硫杂质(H2S/SO2)耦合机制是目前的研究盲区。Yang等人对X65管线钢进行高压模拟实验和表面表征,首次揭示硫杂质协同腐蚀的本质。

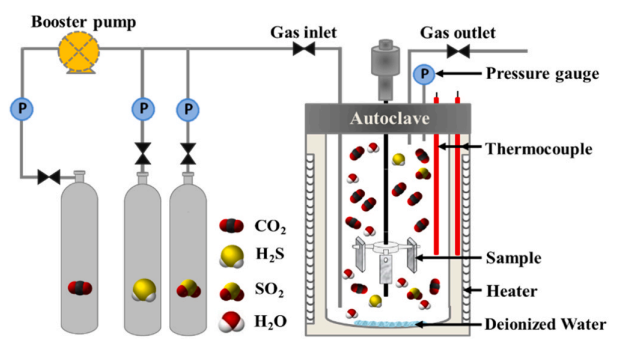

腐蚀实验测试系统是自主设计的,如图1所示。该系统包含:气体混合装置、恒温水浴加热装置、耐压反应釜(有效容积1.5L)、压力控制装置和尾气处理系统。

图1. 实验装置示意图

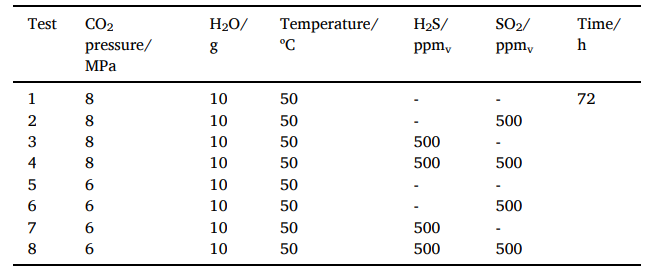

通过构建多种含杂质介质,旨在揭示X65钢在各类杂质作用下的腐蚀行为变化,工况涵盖了,单一杂质体系:CO2+H2S 或 CO2+SO2;耦合杂质体系:CO2+H2S + SO2;对比组:纯CO2环境。H2S和SO2的加入浓度均为500ppm。反应系统中去离子水量设为10g,以模拟含微量水相的工况(即不饱和水状态),并保证气体充分溶解和反应,同表1。

表1. 测试条件

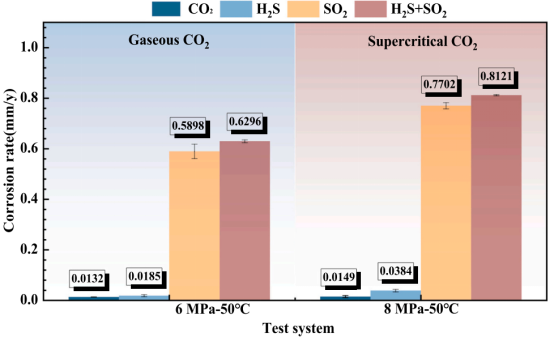

实验发现,钢材在不同CO2杂质体系中腐蚀72小时后,其腐蚀速率随杂质种类和组合而显著变化,如图2所示:

图2. 在不同实验条件下X65管线钢的腐蚀速率

这一结果表明:

• SO2的腐蚀促进作用显著强于H2S;

• H2S与SO2的协同作用产生明显的腐蚀增强效应;

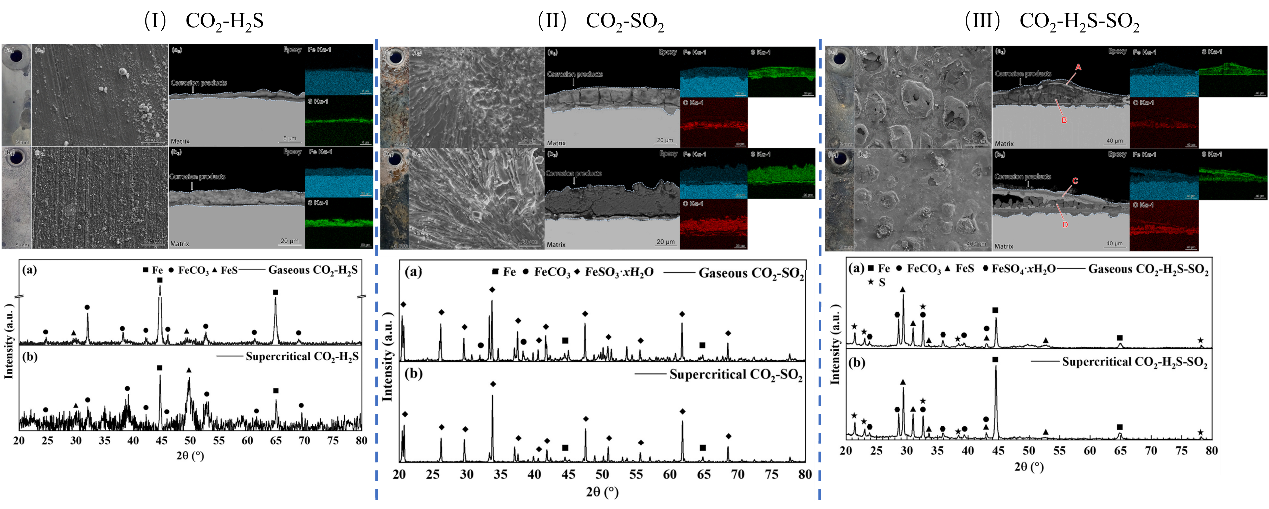

图3. 不同杂质体系下的SEM图像与各实验组试样表面腐蚀产物XRD分析结果

在含H2S的不同CO2相态系统中,在超临界CO2-H2S系统中,X65钢的腐蚀程度较气态CO2-H2S系统更为严重。根据微观形貌与EDS分析,H2S不仅改变了X65钢的腐蚀机制,也改变了腐蚀膜的组成。结合XRD图谱进一步确认,在CO2-H2S系统中,腐蚀膜主要由FeCO3和FeS构成。H2S的存在导致膜层成分发生变化,破坏了原本以FeCO3为主的腐蚀膜结构,从而降低了膜的致密性和保护性。与CO2-H2S系统相比,在CO2-SO2系统中,CO2相态的变化对腐蚀膜特征并未产生明显影响,其主要差别在于膜层厚度,SO2的存在使CO2对腐蚀产物形成的主导作用减弱,腐蚀行为基本由SO2控制。然而,由FeSO3组成的腐蚀膜存在大量孔洞与裂纹,这些缺陷降低了膜的保护性,同时为腐蚀介质提供了传输通道,加速了腐蚀过程。当H2S与SO2共存时,腐蚀膜的结构发生显著变化。结合XRD结果可推测:该腐蚀膜由最外层和最内层的FeS或单质硫(S)层构成,中间为FeSO4层。特别值得注意的是:FeSO4的出现意味着系统中发生了杂质间的化学反应,生成了H2SO4,并参与了对钢基体的进一步腐蚀,使得X65钢在耦合杂质体系中腐蚀速率最大。

当H2S与SO2同时引入到气态与超临界CO2系统中时,X65钢的腐蚀特征与单一杂质体系有明显不同:两种单一杂质体系下均呈现整体腐蚀特征,在耦合杂质体系下,腐蚀膜表面较为平整,但伴随起泡状突起。从上述表征可以看出:腐蚀膜结构已非单一类型,且膜层内外元素组成存在明显差异。

多种CO2-杂质体系下X65钢的腐蚀差异机制

1. CO2压力与相态变化

• 提高CO2压力(由气态转为超临界)略微加剧腐蚀,主要因CO2溶解度升高,但腐蚀反应路径本质不变。

• 腐蚀行为的主导因素为杂质种类与其化学反应性,而非CO2本身。

2. H2S的腐蚀影响机制

• H2S在水中电离度极低,主要以分子态存在,对溶液pH影响有限。

• 引入了FeS形成路径(Fe+H2S → FeS+H+),改变腐蚀机制,与FeCO₃共形成复合膜。

• 但该膜层因存在裂纹等缺陷而防护不足,致使腐蚀加剧。

3. SO2的腐蚀影响机制

• SO2具有更强的水溶性(是H2S的~5.8倍),并生成HSO3-与SO32-,导致溶液酸化(pH最低降至~2.2)。

• 强酸环境显著加快阴极析氢反应,生成以FeSO3为主的腐蚀膜,但该膜多孔、易裂,渗透性强,无法有效屏障腐蚀介质。

• 结果:SO2导致的腐蚀强度远高于H2S。

4. H2S与SO2的协同腐蚀效应

• 两种杂质间发生反应,生成S、H2SO4等强腐蚀性副产物:

2H2S+SO2 → 3S+2H2O

4S+4H2O → 3H2S+H2SO4

• 尤其H2SO4高度电离,使溶液pH降至~0.28,极大增强腐蚀性。

• 虽SO2与H2S含量下降,但腐蚀程度反而提升,主要因H2SO4促进电化学反应,并生成结构松散的FeS/FeSO4/S多相膜层,膜失效更严重。

总结

SO2单独作用或与H2S共存时,都会显著加剧X65钢在高压CO2输送环境中的腐蚀。腐蚀机理由原始的FeCO3保护膜转变为多缺陷、低防护性的含硫复合膜结构。

为保障管道钢服役安全,建议从源头控制杂质含量与反应性,特别是抑制H2SO4等强腐蚀性副产物的生成。