各腐蚀检测方法论——标准、方法、特殊工况耐蚀性

腐蚀检测方法种类繁多,针对不同腐蚀类型和工况条件的特点而设计,且通常配有相应的国际或国家标准。旨在系统评估并预测材料在特定乃至极端服役环境中的耐蚀行为,以提供其工程应用的腐蚀可靠性依据。以下将详细介绍主要的腐蚀检测方法、常用的参考标准,以及这些方法如何有效评估材料在特定工况下的耐腐蚀性,为材料在实际工作环境中服役提供更加有力的参考。

一、全面腐蚀评估方法

1. 浸泡试验

原理:

将试样完全浸入腐蚀介质中,经过一定时间后,通过失重、表面形貌观察、溶液分析等手段评估腐蚀速率和形态。

常用标准:

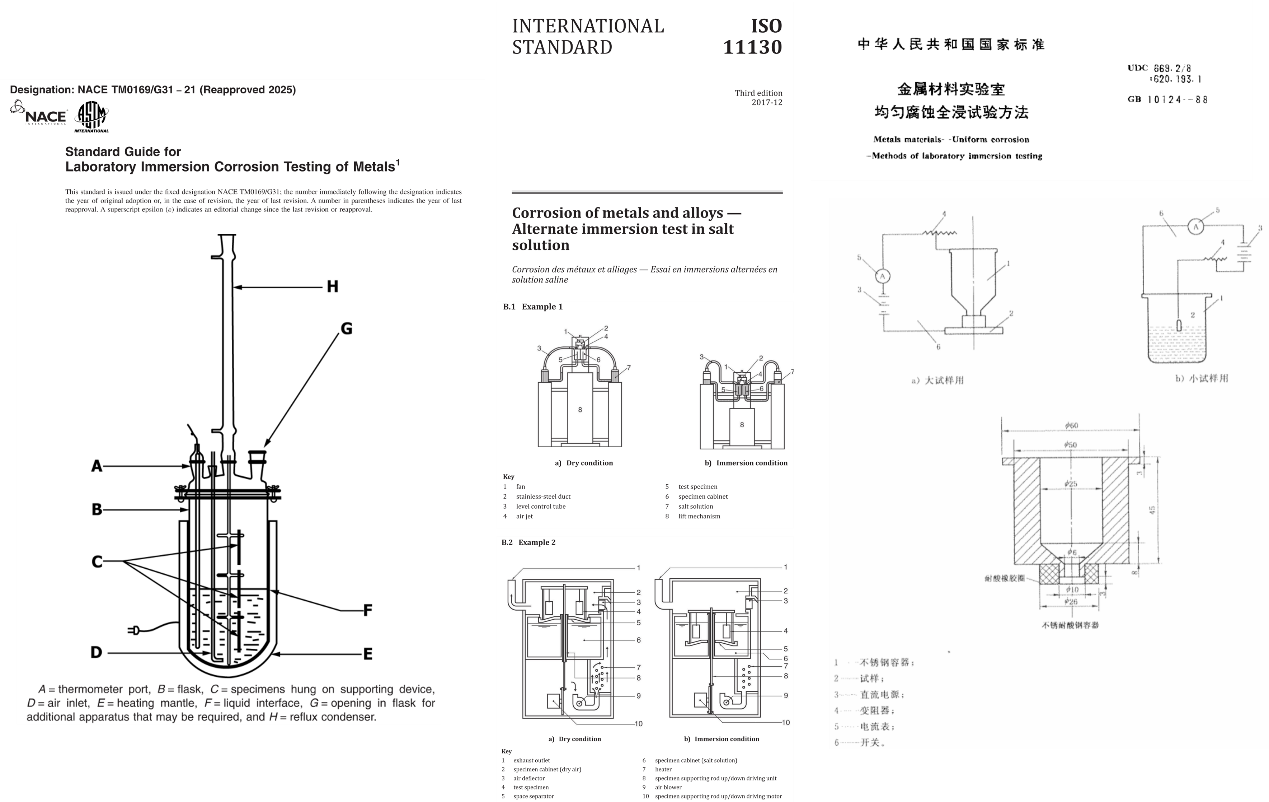

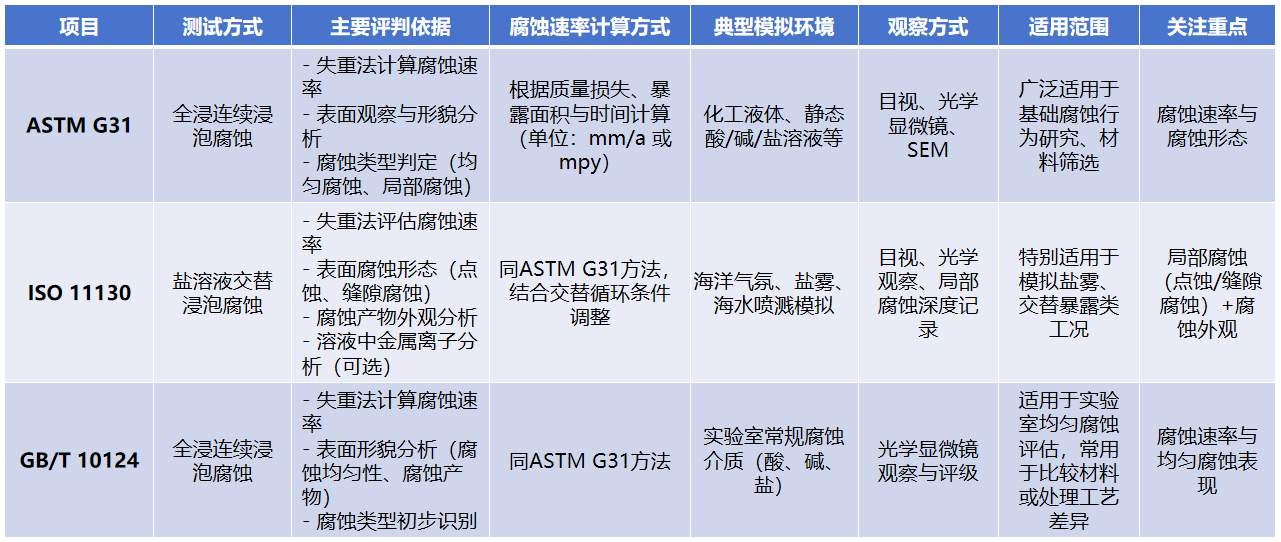

ASTM G31 - Standard Guide for Laboratory Immersion Corrosion Testing of Metals

ISO 11130 - Corrosion of metals and alloys - Alternate immersion test in salt solution

GB/T 10124 - 金属材料 实验室均匀腐蚀全浸试验方法

图1. 浸泡实验各大标准中典型实验装置(可自行更改)

用途:

(1)用于模拟材料在低流动性化学介质中的长期腐蚀行为,如酸碱盐溶液或工业液体。

(2)考察其在均匀腐蚀条件下的耐蚀表现。

(3)可初步识别是否存在局部腐蚀风险。

(4)可在实验室条件下,通过控制温度和浓度等参数,实现对腐蚀环境的模拟。

2. 电化学测试

2.1 极化曲线(Tafel Extrapolation, Linear Polarization Resistance - LPR)

原理:

施加微扰电位或进行宽范围电位扫描,测得腐蚀电流密度,并据此推算腐蚀速率。

常用标准:

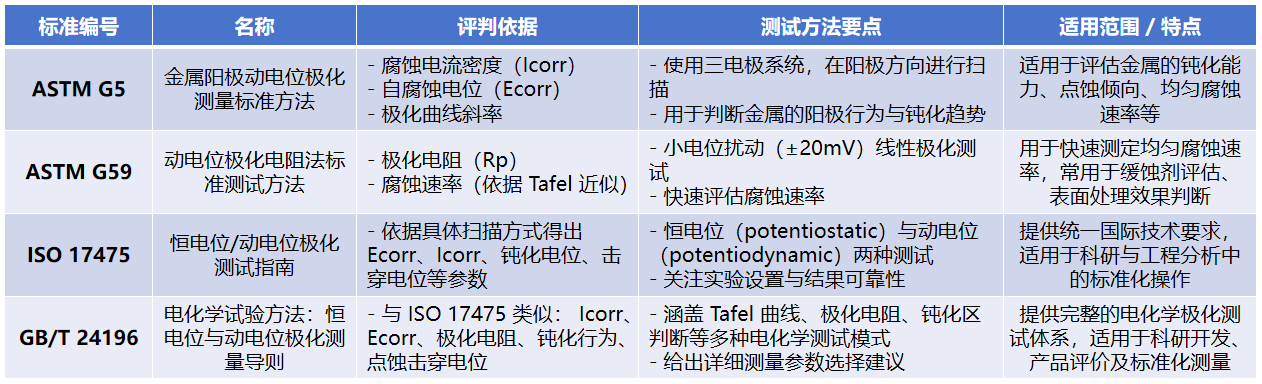

ASTM G5 - Standard Reference Test Method for Making Potentiodynamic Anodic Polarization Measurements

ASTM G59 - Standard Test Method for Conducting Potentiodynamic Polarization Resistance Measurements

ISO 17475 - Corrosion of metals and alloys - Electrochemical test methods - Guidelines for conducting potentiostatic and potentiodynamic polarization measurements

GB/T 24196 - 金属和合金的腐蚀 电化学试验方法 恒电位和动电位极化测量导则

评判依据:

用途:

(1)快速评估材料在特定电解质中(模拟海水、土壤溶液、化工介质等)的全面腐蚀速率。

(2)提供材料活化/钝化行为信息,对评估不锈钢、钛合金等钝化材料在特定介质中维持钝态的能力(与耐点蚀、缝隙腐蚀相关)有重要参考价值。

(3)可初步判断点蚀敏感性(观察阳极极化曲线上是否存在明显的击穿电位)。

2.2 电化学阻抗谱 (Electrochemical Impedance Spectroscopy)

原理:

施加微幅多频交流电信号,通过解析阻抗响应来表征腐蚀界面状态。

常用标准:

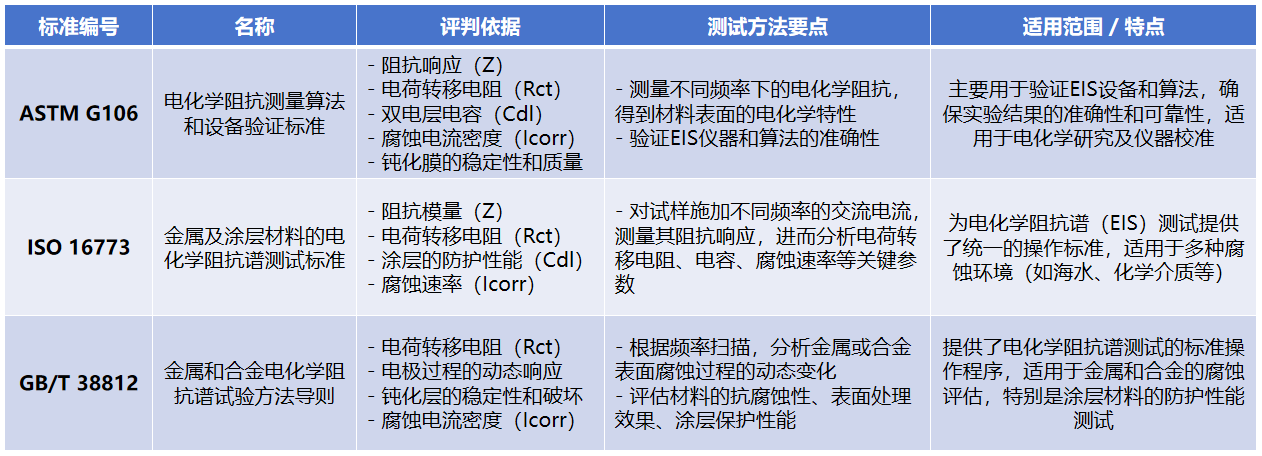

ASTM G106 - Standard Practice for Verification of Algorithm and Equipment for Electrochemical Impedance Measurements

ISO 16773 - Electrochemical impedance spectroscopy (EIS) on coated and uncoated metallic specimens

GB/T 38812 - 金属和合金的腐蚀 电化学阻抗谱试验方法导则

评判依据:

用途:

(1)评估材料表面钝化膜的质量、稳定性及破损/修复行为,这对于预测在含Cl⁻介质等易引发局部腐蚀环境中的点蚀、缝隙腐蚀敏感性至关重要。

(2)探究缓蚀剂的防腐原理和抑腐效果。

(3)评估涂层对基材的腐蚀防护能力及其服役可靠性。

二、局部腐蚀评估方法

3. 点蚀和缝隙腐蚀评估

3.1 临界点蚀温度 / 临界缝隙腐蚀温度测试

原理:

在固定浓度的氧化性介质(如FeCl₃溶液)中,逐步升高温度,观察材料表面开始发生点蚀或缝隙腐蚀的临界温度(CPT/CCT)。若临界温度越高,则该材料对这一局部腐蚀的敏感性越弱,耐蚀性越好。

常用标准:

ASTM G48 - Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution (Methods A, B, E 常用于CPT/CCT)

ISO 15324 - Corrosion of metals and alloys - Determination of critical pitting temperature under potentiostatic control

3.2 动电位扫描点蚀击穿电位测试

原理:

在含Cl⁻介质中进行阳极极化扫描,测定材料发生点蚀的临界电位(击穿电位Eb)。若被测材料的Eb越正(越高),则说明其对点蚀的抵抗力越强,耐点蚀性优异。

常用标准:

ASTM G5 / G61 - Standard Test Method for Conducting Cyclic Potentiodynamic Polarization Measurements for Localized Corrosion Susceptibility of Iron-, Nickel-, or Cobalt-Based Alloys (G61 更常用)

ASTM G150 - Standard Test Method for Electrochemical Critical Pitting Temperature Testing of Stainless Steels

ISO 17864 - Corrosion of metals and alloys - Determination of critical pitting temperature for stainless steels under potentiostatic control

GB/T 17899 - 不锈钢点蚀电位测量方法

3.3 化学浸泡点蚀/缝隙腐蚀试验(如FeCl3试验)

原理:

将试样(常使用带缝隙的试样)浸入强氧化性酸性氯化物溶液(如6% FeCl3)中,在规定时间和温度下浸泡,通过失重、最大点蚀深度、表面观察评级。

常用标准:

ASTM G48(Methods A, B, C, D, F 常用于浸泡评级)

用途:

(1)专用于检测材料在含氯化物和氧化性环境中局部腐蚀抗性。

(2)CPT/CCT 测试特别能反映材料在温度变化工况下的局部腐蚀风险(如热交换器、海水管路)。

(3)FeCl3浸泡常用于快速筛选材料性能,或评估不同合金成分和热处理工艺对抗局部腐蚀能力的影响,为材料优化提供高效依据。

4. 晶间腐蚀评估(往期推文已叙述,不再过多赘述)

5. 应力腐蚀开裂评估(往期推文已叙述,不再过多赘述)

三、其他重要方法

6. 盐雾试验

原理:

通过模拟含氯化物的腐蚀环境,将试样暴露在连续的或周期性的盐雾中。

常用标准:

ASTM B117 - Standard Practice for Operating Salt Spray (Fog) Apparatus

ISO 9227 - Corrosion tests in artificial atmospheres - Salt spray tests

GB/T 10125 - 人造气氛腐蚀试验 盐雾试验

评判依据:

失重法:这三大标准都依赖于失重法来评估腐蚀速率,确保腐蚀速率计算的准确性。

表面观察法:目视观察腐蚀产物的分布、表面腐蚀的程度是这些标准共同采用的评判依据。

腐蚀产物解析:通过物相构成与分布来揭示材料耐蚀机制。

用途:

(1)主要用于评估涂层体系(油漆、电镀、转化膜)在含盐潮湿大气环境中的防护性能。

(2)对裸金属,常用于快速比较不同材料或表面处理的耐大气腐蚀(主要是锈蚀)和耐点蚀起始能力,但结果与实际长期大气暴露的相关性有时不佳。

循环腐蚀试验(CCT,如Prohesion, GM9540P, Ford APGE, ISO 11997, ASTM D5894, SAE J2334)能够实现干湿交替-盐雾-湿热多模态循环加载,突破传统盐雾试验的单一腐蚀机制局限,能更好地模拟真实大气环境。

7. 高温氧化/热腐蚀测试

原理:

针对高温空气以及含硫、钒、盐等致蚀组分的燃气介质,测定材料在服役过程中表现出的抗氧化与耐高温腐蚀特性。

常用标准:

ASTM G54 - Standard Practice for Simple Static Oxidation Testing (不常用,更多是指导原则)

ASTM G79 - Standard Practice for Evaluation of Metals Exposed to Carburization Environments

ISO 21608 - Corrosion of metals and alloys - Test method for isothermal exposure oxidation testing under high-temperature corrosion conditions for metallic materials

评判标准:

实际中常根据具体应用(如航空发动机、燃气轮机、热处理炉)设计试验,参考相关行业规范。

用途:

专门评估材料在高温(通常在500°C以上)空气或含硫、钠、钾、钒等杂质的燃烧气体环境(如航空发动机、燃气轮机、锅炉、热处理炉)中的抗氧化和抗热腐蚀能力。

总结

用途:

专门评估材料在高温(通常在500°C以上)空气或含硫、钠、钾、钒等杂质的燃烧气体环境(如航空发动机、燃气轮机、锅炉、热处理炉)中的抗氧化和抗热腐蚀能力。

对于复杂工况,往往需要组合多种测试方法来全面评估材料的耐蚀性。选择最合适的检测方法和标准,需要紧密结合材料的预期应用环境(介质、温度、应力状态、时间等)和关心的主要腐蚀失效模式。