高温&多功能摩擦磨损试验机参数全解析|适用标准一览

当前工程应用需求不断提升,摩擦磨损性能的测试已成为连接材料基础研究与实际工况应用之间的重要技术环节。无论是航空发动机、新能源汽车,还是人工关节、导电滑环等高精度部件,其在复杂服役环境中的摩擦行为直接影响系统的稳定性与使用寿命。而为了深入理解这些接触过程并准确模拟实际工况,摩擦磨损试验设备作为核心实验平台,已成为材料可靠性评价与服役性能预测中不可或缺的重要工具。

本文将系统解析两款应用广泛的设备,助您快速了解测试能力和工况模拟范围,并附上适用标准与检测服务推荐。

摩擦磨损试验机工作原理

试验设备通过对载荷、运动方式(如旋转、往复或环块结构)、温度及介质等参数的灵活设定,具备模拟材料在实际工况下摩擦磨损行为的多参数控制能力,从而实现对力学与环境耦合效应的有效再现。试验过程中,系统持续监测摩擦力、磨损量、温度等指标,输出摩擦因数曲线与体积损失等关键数据,揭示材料的摩擦机制与失效行为。

01. 高温摩擦磨损试验机:专为热载工况打造

图1. 高温摩擦磨损试验机

本机型适用于在600–800 ℃热载环境中开展金属基材、陶瓷体系及耐高温涂层等材料的界面摩擦性能研究。实验原理:

销-盘式高温摩擦磨损试验通过构建特定的销-盘摩擦副结构,用以模拟高温条件下材料接触界面的相对运动行为,从而评估 不同材料组合在热载环境下的摩擦性能与耐磨特性。通常采用上销下盘的结构,销的端部为球面或圆弧面,盘为圆形或方形。试验过程中,试验机驱动盘或销以设定转速绕主轴旋转,并施加一定法向载荷,使销与盘在固定轨迹上反复接触摩擦。磨损过程中,试样在盘面上留下规则的圆周磨痕。试验达到设定的转数或滑动距离后,通过测量盘上磨痕宽度与销的磨损直径,分别计算盘和销的体积磨损。试验过程中,系统持续监测摩擦力与法向载荷,并以此计算摩擦系数,反映界面摩擦状态的动态变化。整个测试过程在高于室温的温度条件下进行。

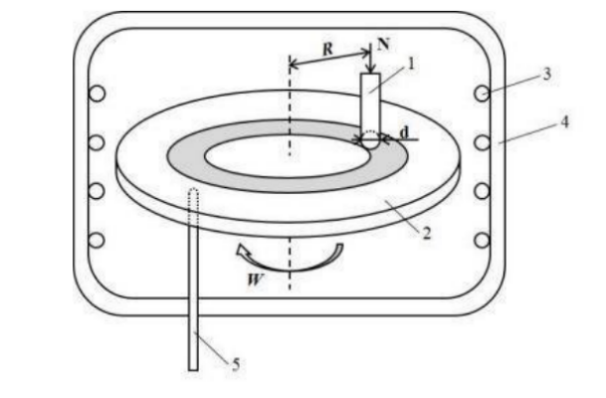

图2. 实验原理图 (标引顺序说明:1--销;2--盘(圆盘);3--电阻丝;4--高温电阻炉;5--热电偶;N--加载于销上的法向力:d--销直径;R--磨痕半径;W--销或盘转速)

设备功能:

• 高精度加载系统(10–5000N),支持重载接触模拟

• 高速可控转速(至2000 rpm),模拟高速轴承与滑动副

• 800℃高温腔体配合在线测量,适配航空、能源领域需求

• 在线磨损测量(0–10 mm),自动采集磨损深度变化

应用实例:

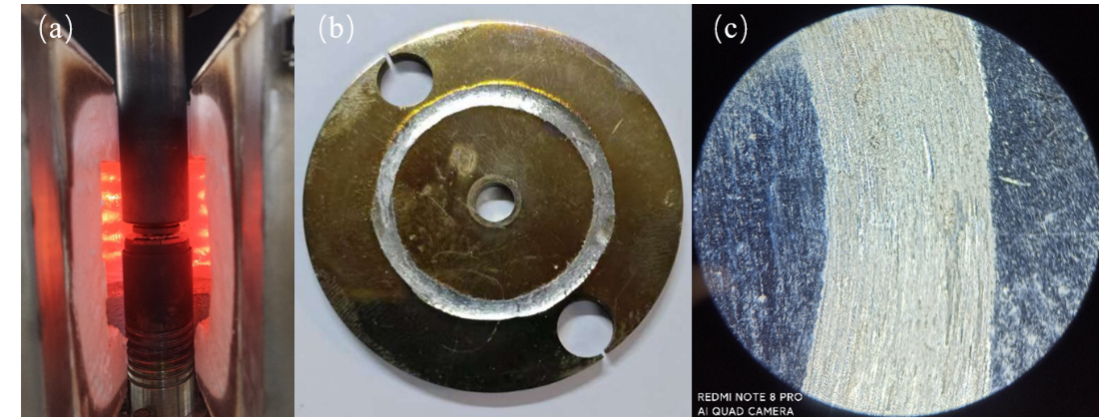

图3. (a)试验中的炉内结构;(b)高温摩擦磨损试样(镍基高温合金);(c)高温摩擦磨损试样磨痕(镍基高温合金)

02. 多功能摩擦磨损试验机:模拟复杂服役环境

图4. 多功能摩擦磨损试验机

该设备采用模块化设计,适用于常温至1000 ℃、真空至盐雾等多种环境条件下的多场耦合测试,可覆盖无润滑接触、润滑磨损、载流腐蚀等典型工况,显著提升材料在复杂服役状态下的摩擦磨损模拟能力。主要功能模块:

• 往复模块:线速度0.1–10 m/min,频率至45Hz,适用于刹车材料、导轨接触对等滑动件研究;

• 高温旋转模块:支持销盘/球盘/端面接触,温度至1000℃;

• 环块摩擦模块:适用于齿轮副、滚动轴承等圆弧接触模拟;

• 真空/盐雾/高低温舱:模拟太空、海洋等极端环境;

• 电化学/载流模块:用于摩擦-腐蚀-电场三重耦合效应研究。

应用实例:

图5. (a)试验进行中;(b)低温摩擦磨损试样

03. 覆盖标准体系,保障测试结果的工程适应性

相关的国内外标准适配体系如下:

04. 检测服务内容及流程说明

我们可为企业、高校与科研机构提供从样品制备 → 试验设计 → 多工况测试 → 表征分析 → 报告输出的一站式服务:

检测内容包括但不限于:

• 摩擦因数(COF)曲线与稳态值分析;

• 体积磨损率、磨损深度分布、失效时间;

• 磨损机制分析(SEM、EDS);

• 润滑介质对比测试(无润滑、边界润滑、全液润滑);

• 环境耦合行为研究(盐雾、高低温、载流)

想进一步了解样品送检或测试报价?

欢迎联系我们,我们将提供定制化测试解决方案与技术支持,助力您在新材料研发、产品评价或性能验证方面走得更快、更远!