关于焊接残余应力试验测量方法与仿真结果分析

试验测量方法

1 无损X射线衍射法

X射线测定应力为无损检测,其基本原理基于布拉格定律,以一定应力状态下引起的材料晶格应变和宏观应变一致为基本依据。金属材料一般为多晶体,在单位体积含有数量极多、取向各异的晶粒,从空间任意方向都可观察到任一选定的晶面。根据弹性力学方程,通过晶面间距的变化,计算相应晶面的应变值[7],即

式中ε为晶面应变值;d0为无应力状态下晶面间距。

2 盲孔法

盲孔法残余应力测试[8]为无损检测,是在被测工件的表面贴上应变花,通过在应变花的中心对工件打孔,使得应力的平衡受到破坏,产生一定量的应变,测得孔附近的弹性应变增量,便可以用弹性力学原理来推算出小孔处的残余应力。小孔处的主应力和方向可以按下式推算。

式中εA为应变片a的应变量;A、B为应变释放系数。

3 试验方法设计

为尽量减小误差,采用两种方法对同一试验件进行测量,先用X射线测定法,再用盲孔法。为验证计算结果的准确性,在进行X射线衍射法测量时需对零应力和高应力校核设备;在进行盲孔法测量时测量点之间需间隔30 mm方能有效释放打孔应力。X80管线钢对接接头焊接后,沿圆周方向选取焊趾位置和焊缝中心位置进行应力测量。

仿真结果分析与验证

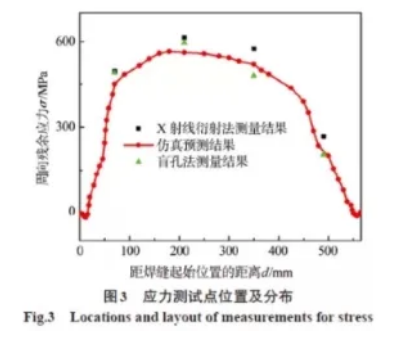

1 周向残余应力测量结果分析

通过仿真计算,获得X80钢线管对接接头周向应力场仿真结果。提取对接接头一侧焊趾位置至相对平滑外表面的残余应力,进行X射线和盲孔法应力测试,结果如图3所示。

由图3可知,从起弧位置到收弧位置,残余应力总体变化趋势呈现先增大,稳弧后应力平稳达到峰值位置后保持,在接近收弧位置,残余应力值减小,与经典对接接头规律一致。在焊接起收弧位置时,焊件所受拘束作用相对较小,同时起收弧位置存在一定的交叉,导致应力值变化不大,起弧位置对收弧位置有一定预热作用,因此焊接应力相对较小,主要表现为压应力;中间部分由于先焊接对后焊接位置的拘束作用力大,应力也大,先增大再减小,主要表现为拉应力。两种测量方法与仿真结果趋势较好吻合。仿真结果与X射线衍射法测量结果误差最大的位置是在距离焊缝起始位置490 mm处,误差为15.9%;仿真结果与盲孔法测量结果误差最大的位置是在490 mm,误差为12.4%,X射线法测量残余应力的结果波动相对较大。

由于测量方法和测量样件的自身特点,X射线衍射法在测量时,对测量表面平面度要求较高,而X80钢线管对接接头的平面有一定的弧度,测量位置晶格尺寸发生畸形变化,导致应力值结果均偏大。两种测量方法变化趋势大致相符,测量值大部分大于仿真值,仿真计算在模型建立的过程中,不考虑填充单元流动性、材料硬化、相变等因素,导致仿真预测的残余应力结果偏小。

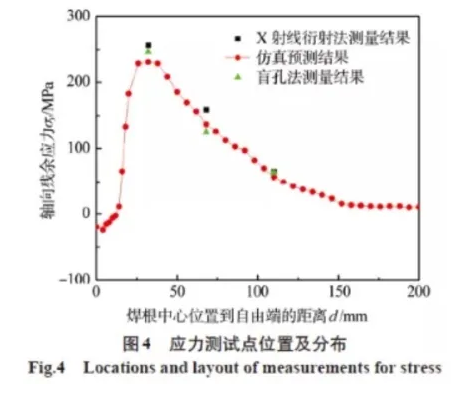

2 轴向残余应力测量结果分析

轴向残余应力测试和仿真结果如图4所示。

由图4可知,从起弧位置到收弧位置,残余应力总体变化趋势呈现先增大,残余应力达到峰值位置后平稳下降,与经典对接接头规律一致。在焊缝中心位置附近,焊件所受拘束作用相对较大,导致应力值变化大,焊接应力相对较大,主要表现为拉压应力;在接近自由端位置,因不受焊接热输入冷热收缩应变引起的拘束作用,残余应力值相对较小。两种测量方法与仿真结果趋势吻合较好。仿真结果与X射线衍射法测量结果误差最大位置在68 mm处,误差为13.9%;仿真结果与盲孔法测量结果误差最大位置在110 mm处,误差为11.4%,X射线法测量应力的结果波动相对较大。

3 工程应用中残余应力对腐蚀性影响

通过不同测量方法获得的残余应力结果,验证了X80管线钢仿真预测残余应力结果的准确性。在实际工程应用反馈的售后应用案例中,巴基斯坦售后保障人员曾经在使用维护过程中发现,X80管线钢焊趾位置的焊缝在长期土壤腐蚀和光照作用下,其长期暴露位置的油漆极容易发生脱落,在环境因素和残余应力等作用下释放有害应变,导致X80管线钢出现局部腐蚀破坏,从而最终导致应力腐蚀开裂,在未发生严重事故的情况下,通过故障排查分析解决了现场应用问题。

(1)采用建立的有限元模型对X80管线钢对接接头进行残余应力仿真计算,并用X射线衍射法和盲孔法验证了仿真结果的准确性。仿真结果与两种测量方法吻合度较好,X射线衍射结果高于盲孔法。

(2)从起弧位置到收弧位置,周向残余应力总体变化趋势呈现先增大,稳弧后应力平稳达到峰值位置后保持,在接近收弧位置,残余应力值减小。从起弧位置到收弧位置,轴向残余应力总体变化趋势呈现先增大,残余应力达到峰值位置后平稳下降。

(3)X80管线钢出现局部应力腐蚀开裂,通过有限元仿真技术,预测应力较大位置,对有效防止应力腐蚀开裂有一定的工程应用指导意义。