文献解读:高温下不锈钢在稀酸中的点蚀(机理研究)

作为铁基合金的代表,不锈钢(Stainless Steels, SSs)以铁为基并富含铬元素(通常含量>10.5%),其凭借优异的力学性能与卓越的抗腐蚀能力被广泛应用于工业领域。其耐腐蚀本质在于表面形成的自保护性钝化层,其主要成分为Cr2O3,该层能够对腐蚀液与合金之间实现有效阻隔。尽管如此,在存在卤素离子(尤其是氯离子)的侵蚀性介质中,钝化行为可能局部失效,导致点蚀发生。迄今为止,关于不同环境与力学条件下不锈钢点蚀的起始过程及后续扩展机制,已积累了相当深入的知识体系。

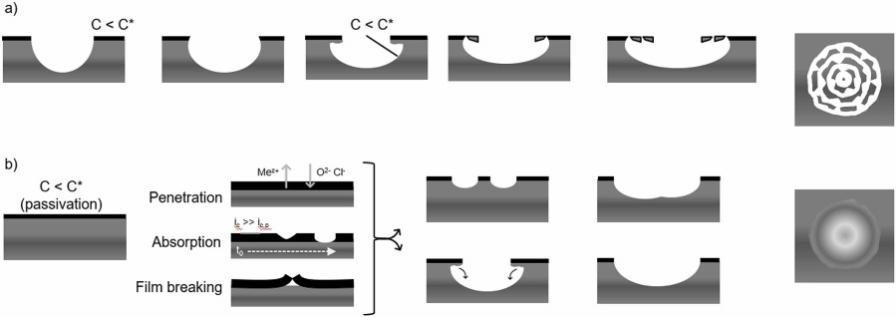

图1. 不锈钢点蚀机理演化过程的截面与表面视图:a)网状覆盖层形成,b)开放蚀坑形核与生长(C<C*:金属阳离子浓度<临界浓度)

在低pH值、高温及强氧化性环境耦合氯离子的严苛工况下,金属设备的结构完整性面临严峻挑战,其核心威胁在于不可预测的点蚀——尤其是窄深型蚀坑极易造成贯穿性穿孔,且泄漏前难以检测。然而,针对不同不锈钢等级的点蚀敏感性及其微观结构对蚀坑扩展的影响机制,现有研究仍显匮乏,制约了工程选材决策。

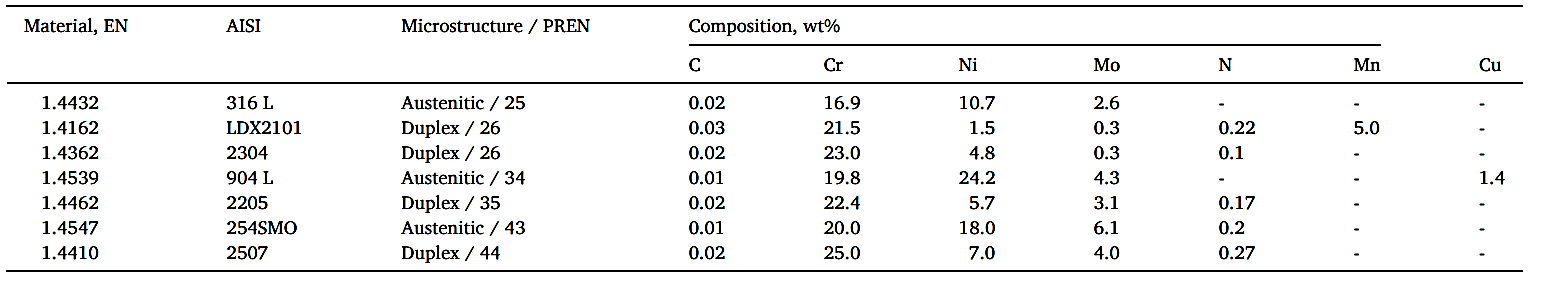

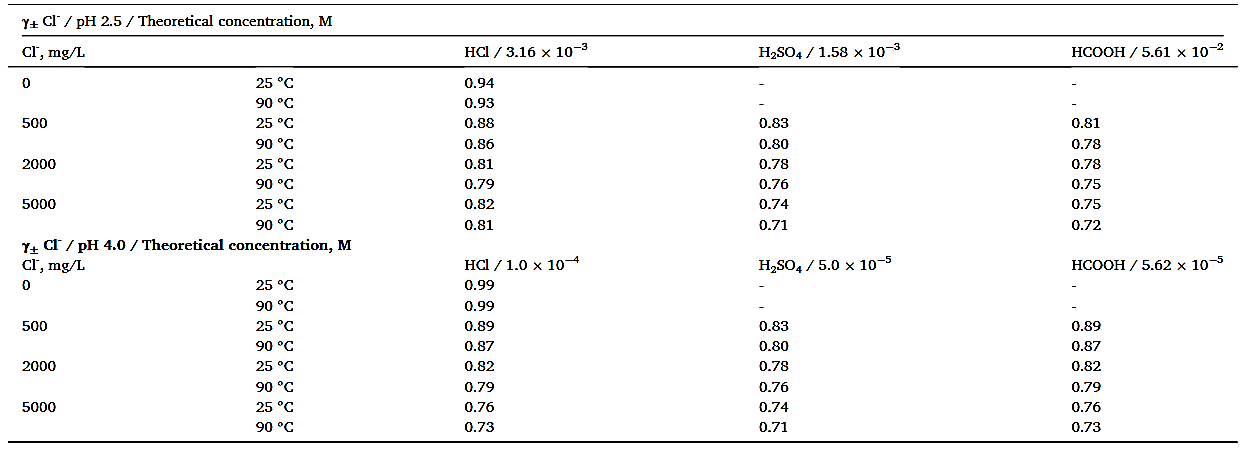

Andressa等人通过恒定温度90℃、pH 2.5/4.0(模拟工业常见弱酸环境)的对比实验,探究七种显微组织各异、耐点蚀当量数(PREN = %Cr + 3.3×%Mo + 16×%N)不同的不锈钢,在HCl、H2SO4及HCOOH介质中,其点蚀敏感性随氯离子浓度(500, 2000, 5000 mg/L)升高的演变规律。目的在于:

1. 揭示不同钢种与酸介质在弱酸性环境中的腐蚀行为差异;

2. 解析材料微观结构与酸化学特性对蚀坑扩展阶段形貌演化的作用机制。

表1. 研究中所涉不锈钢牌号及其EN(欧标)、AISI(美标)标识、显微组织、PREN值(耐点蚀当量)与化学成分

表2. 三种电解液在pH=2.5及4.0条件下的测试参数与氯离子活度

研究方法及讨论结果

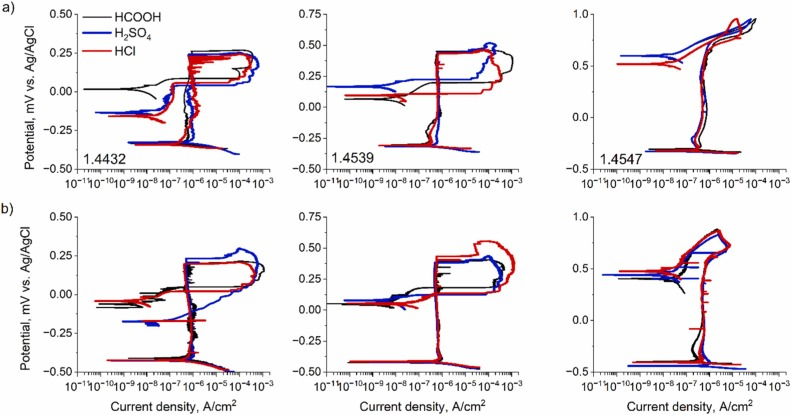

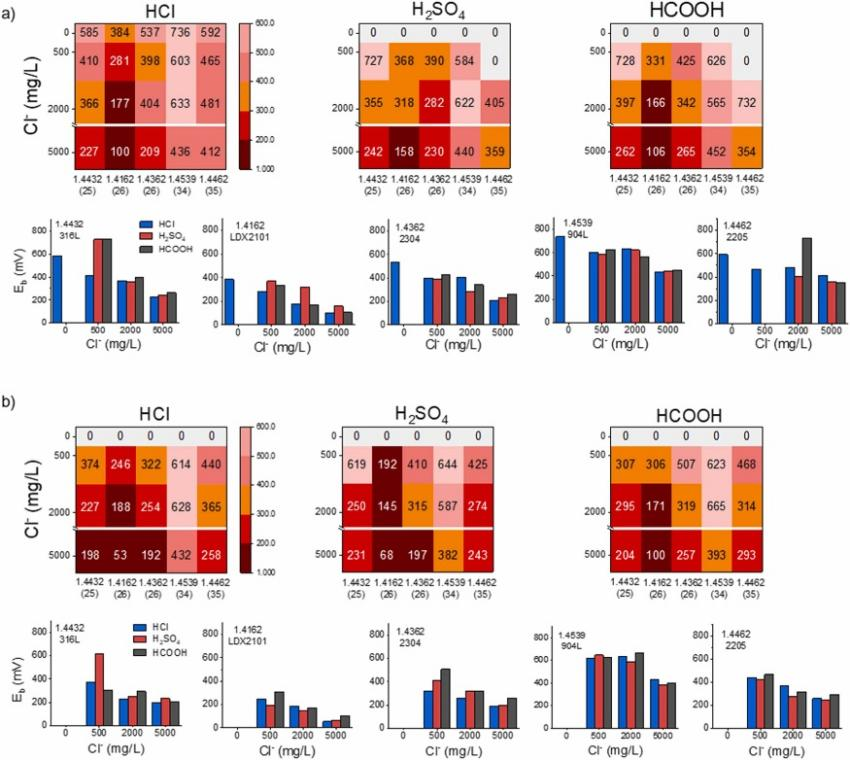

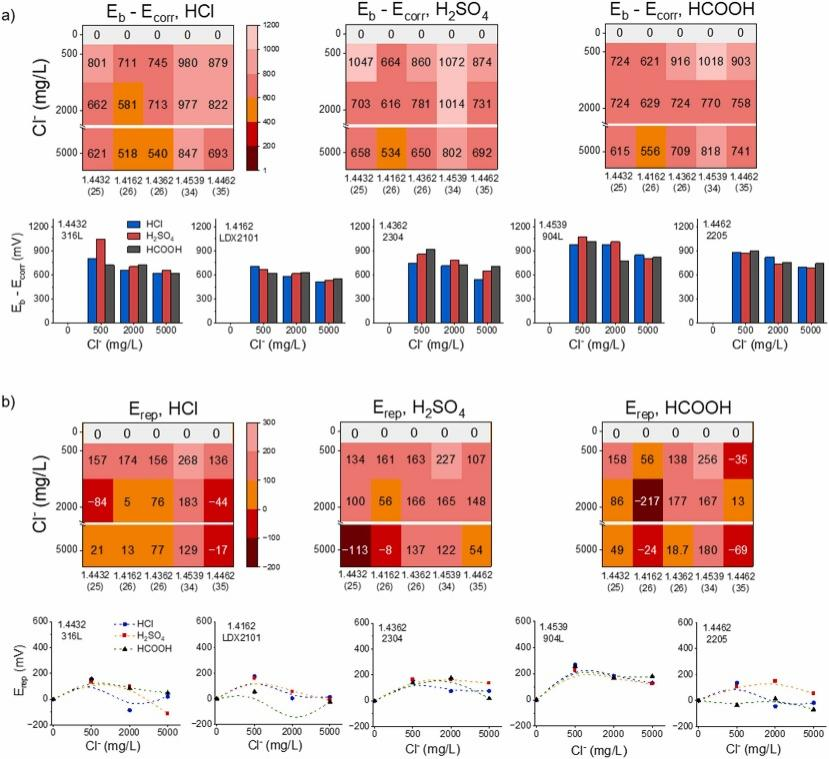

(1)电化学动电位极化测试用于测定不同实验条件下各不锈钢的点蚀电位(Eb)。测试所得动电位极化曲线如图2所示。基于测得的Eb值,后续绘制了热力图和柱状图以直观展示其变化趋势。如图3所示,点蚀电位(Eb)与再钝化电位(Erep)之间的差值ΔE所绘制出的热力图和柱状图,如图4(PH=2.5)、图5(PH=4.0)所示。依靠电化学研究旨在评估材料的点蚀敏感性,发现其与不锈钢的PREN值直接关联(分低:25-26、中:34-35、高:43-44三组)选取典型代表的三种不锈钢进行了电化学测试,基于最低点蚀电位(Eb)(五类不锈钢点蚀发生概率最高)及最小过电位增量(Eb - Erep)评估,点蚀敏感性排序为:HCl > H2SO4 > HCOOH;氯离子浓度↑ →Eb↓(钝化膜更易破裂)且Erep↓(再钝化更困难),该规律在HCl / H2SO4中普适,多数情况下亦适用于HCOOH。

图2. 奥氏体不锈钢牌号1.4432(PREN 26)、1.4539(34)及1.4547(43)在90℃含5000 mg/L氯化物的HCl、H2SO4与HCOOH中的动电位极化曲线,对应pH值:a)2.5,b)4.0

图3. 五种合金在90℃的HCl、H2SO4与HCOOH中点蚀电位(Eb vs. Ag/AgCl)的热力图与柱状图对比:奥氏体钢1.4432(PREN 25)、双相钢1.4162(26)、双相钢1.4362(26)、奥氏体钢1.4539(34)、双相钢1.4462(35),对应 a)pH 2.5和 b)pH 4.0

图4. 五种合金在90 ℃的HCl、H2SO4与HCOOH中的a)点蚀电位-腐蚀电位差(Eb-Ecorr)及b)再钝化电位(Erep vs. Ag/AgCl)对比:奥氏体钢1.4432(PREN 25)、双相钢1.4162(26)、双相钢1.4362(26)、奥氏体钢1.4539(34)、双相钢1.4462(35),测试条件pH=2.5

图5. 五种合金在90℃的HCl、H2SO4与HCOOH中的 a)点蚀电位-腐蚀电位差(Eb-Ecorr)及 b)再钝化电位(Erep vs. Ag/AgCl)对比:奥氏体钢1.4432(PREN 25)、双相钢1.4162(26)、双相钢1.4362(26)、奥氏体钢1.4539(34)、双相钢1.4462(35),测试条件pH=4.0

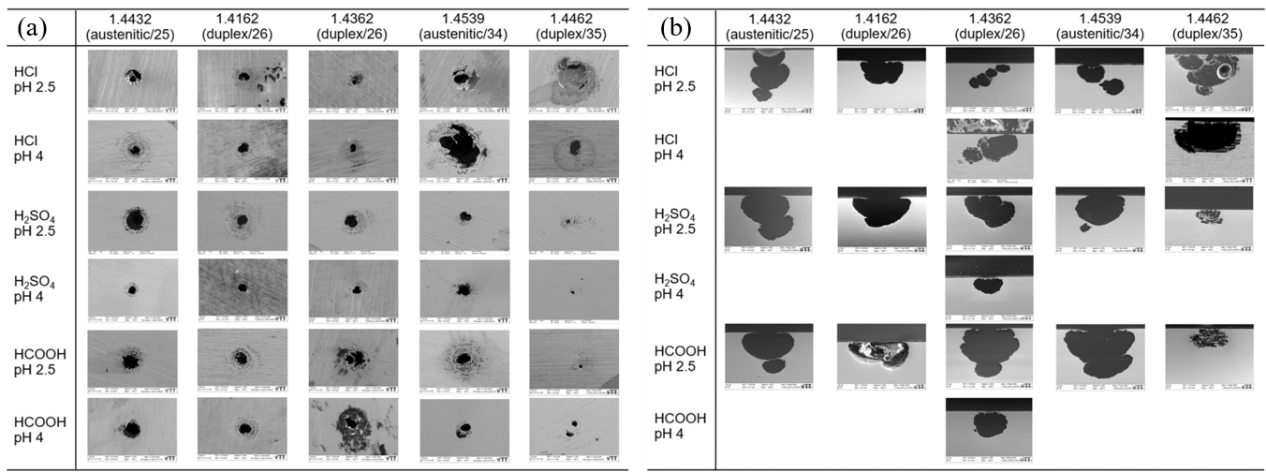

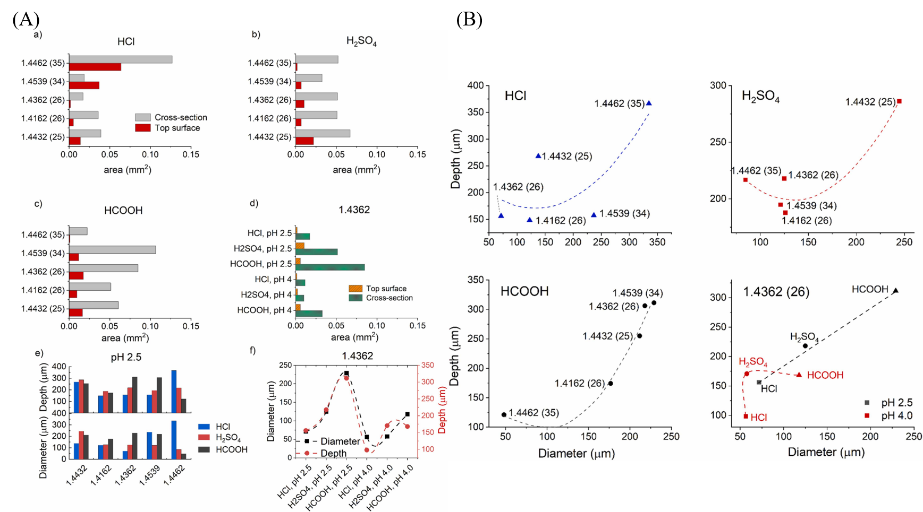

(2)表面与截面分析:双相钢与奥氏体钢试样在90℃含5000 mg/L氯离子的不同电解液及pH条件下循环极化测试后的表面及截面点蚀形貌如图6所示,图7和图8是利用ImageJ软件分析点蚀形貌图作出的统计学图。多数蚀坑呈深窄型+网状覆盖层,但中PREN合金1.4539/1.4462在HCl中例外,在双相钢的点蚀中尽管相间PREN差异是导致选择性腐蚀(优先溶解相)的关键因素,但其实际作用效果取决于基体的整体耐蚀能力。例如:在低合金双相钢中,两相发生均匀点蚀;而在中等PREN合金(如1.4462)中,点蚀优先萌生于奥氏体相。从截面图中,可以看出材料损失程度HCOOH > H2SO4 > HCl,这主要是由于HCOOH中蚀坑呈"俄罗斯套娃"式同心壳层结构纵深扩展,归因于Erep负移(甲酸根离子HCOO⁻小半径维持蚀坑内酸化环境)。

图6. 双相钢与奥氏体钢试样在90℃含5000 mg/L氯离子的不同电解液及pH条件下循环极化测试后的表面(a)及截面(b)点蚀形貌;

图7. (A)双相钢(1.4162, 1.4362, 1.4462)与奥氏体钢(1.4432, 1.4539)在90℃含5000 mg/L氯离子、pH=2.5的介质中浸泡后的蚀坑表面/截面表征 a)HCl介质;b)H2SO4介质;c) HCOOH介质;d)1.4362钢在pH=2.5与4.0下的蚀坑表面/截面积及截面-表面比;e)五种合金在pH=2.5时的蚀坑直径与深度;f)1.4362钢在pH=2.5与4.0时的蚀坑直径与深度;(B)在90℃含5000 mg/L氯离子的HCl、H2SO4与HCOOH(pH=2.5)中形成的蚀坑深度随直径的变化关系;1.4362钢在90℃含5000 mg/L氯离子的HCl、H2SO4与HCOOH中(pH=2.5及4.0)形成的蚀坑深度随直径的变化关系。

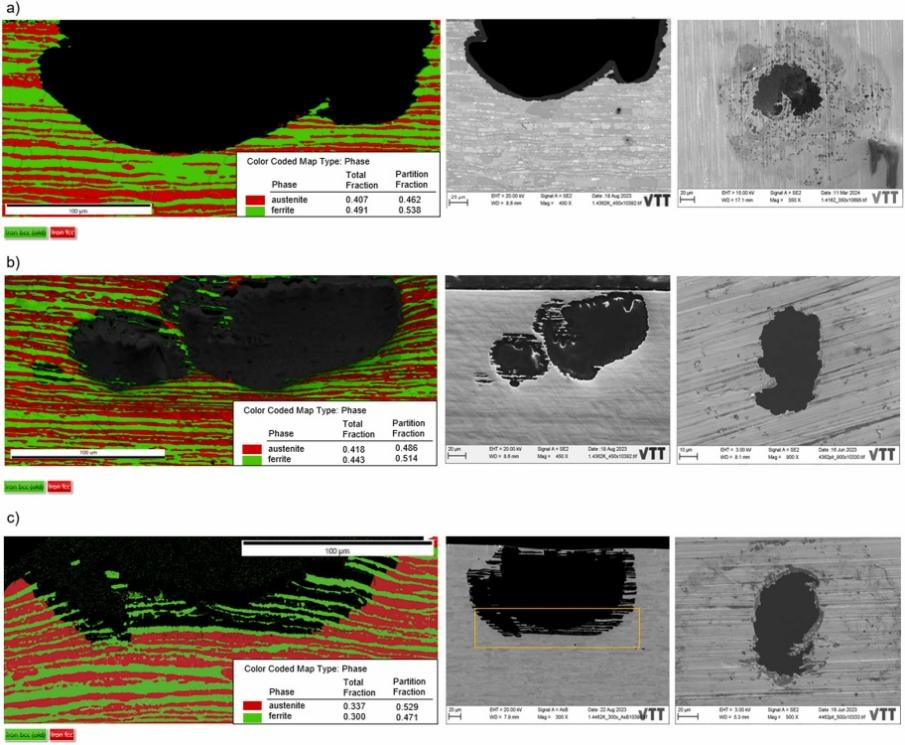

(3)EBSD分析,研究中涉及不锈钢涵盖奥氏体与奥氏体-铁素体双相两类显微组织,对EBSD中的相分布图和反极图(IPF)进行分析,发现在本研究的试验条件下,低 PREN 等级 1.4162 和 1.4362 中,腐蚀在奥氏体相和铁素体相中以相对均等的方式扩展,而对于中等 PREN 合金 1.4462,奥氏体相则优先受到腐蚀。前一发现本质上与两相的低 PREN 值相关,因此相比合金的整体腐蚀行为,PREN 值相差较小的两相之间就没有明显区别。

图8. 点蚀相分析图(EBSD相分布图:红色-奥氏体晶粒FCC,绿色-铁素体晶粒BCC);双相钢在90℃、pH 4.0、含5000 mg/L氯离子的HCl中暴露后的表面与截面SEM显微图(左):a)1.4162(PREN 26);b)1.4362(PREN 26);c)1.4462(PREN 35)

总结

这项研究在90℃条件下,考察了七种奥氏体和双相不锈钢在不同酸介质(HCl、H2SO4、HCOOH)、氯离子浓度(500-5000 mg/L)和pH值(2.5、4.0)环境中的点蚀行为。实验结果显示, PREN值偏低及中等的不锈钢在测试中均易发生显著点蚀。就点蚀敏感性而言,电解液的侵蚀性排序为HCl > H2SO4 > HCOOH;然而在材料内部,点蚀发展的严重程度却呈现相反趋势:HCOOH > H2SO4 > HCl。研究发现,网状覆盖层的存在会阻碍材料的再钝化过程,促进形成同心的"俄罗斯套娃"式腐蚀结构,并导致显著的材料损失。