内腐蚀检测与评价技术

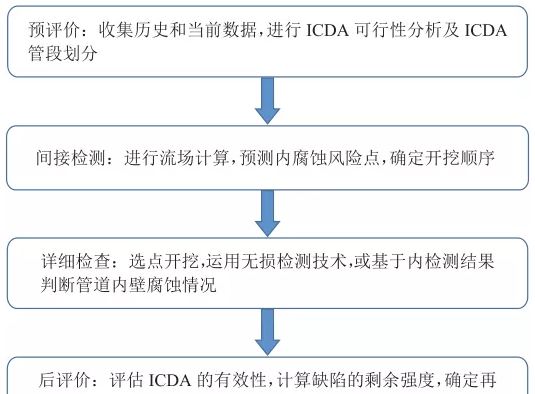

埋地钢质管道内腐蚀检测与评价技术的发展与外腐蚀检测与评价技术基本相同,最初也是主要依赖介质腐蚀性分析和开挖调查。目前,针对内腐蚀的检测与评价,除内检测技术外,主要采用 ICDA 方法。2006 年,NACE发布了干气管道内腐蚀直接评价标准 NACE SP 0206-2006《干气管道内腐蚀直接评价方法(DG-ICDA)》,中国也同步开始了输气管道内腐蚀直接评价的应用研究,随后多相流管道内腐蚀直接评价方法(MF-ICDA),湿气管道内腐蚀直接评价方法(WG-ICDA)、液体管道内腐蚀直接评价方法(LP-ICDA)陆续进入研究应用阶段。中国石油规划总院通过持续开展 ICDA 研究与应用,积累了丰富经验。ICDA 分为预评价、间接检测、详细检查、后评价4 步流程(图 2),其中间接检测是核心,主要通过流体力学模型计算给出可能的内腐蚀风险点,再结合腐蚀预测模型分析其发展趋势。常用的流体分析软件包括Fluent、OLGA 等,结合管道走向、流体状态,预测水或腐蚀性介质易沉积的位置,并通过现场开挖进行验证。这些预测方法或模型并不是唯一的,通常不具有普遍适用性。北美地区的一些管道运营公司往往结合所辖管道的实际情况,开发有针对性的计算模型或软件,可以重复使用和持续修正。

油气管道内腐蚀直接评价技术流程图

近年来,一些油气长输管道因游离水沉积或介质质量控制不到位等问题而发生内腐蚀,因而推进了ICDA技术的应用,但总体应用效果不如 ECDA 技术成熟。在各种ICDA 技术中,天然气干线管道内腐蚀预测模型较为成熟,在国外已有较多的成功应用案例,而液体管道、多相流管道的腐蚀分析模型因介质情况复杂,成功应用案例较少,目前大都处于探索阶段。科威特石油公司采用液体石油管道 ICDA 技术,通过引入新的点蚀因子,实现了对内腐蚀的准确预测 [4] 。徐广丽等 [5-9] 在成品油的携水能力方面开展了大量的数值计算和实验研究,提出了水相梯度计算公式,分析了成品油在不同工况下的携水能力。中国虽然针对输气管道、液体管道、多相流管道均开展了 ICDA 应用,但整体处于试验研究阶段,目前面临的问题主要包括:①在流场计算和腐蚀模型预测方面经验不足,特别是液体管道、多相流管道计算参数繁多,不同模型对不同管道的适用性各不相同;②现有计算软件或模型在长距离管道流体计算分析方面精度不高,计算能力有限。

自 2006 年起,NACE 先后发布了针对不同输送介质管道的 ICDA 技术标准,包括 NACE SP 0206-2006、NACE SP 0208-2008《液体石油管道内腐蚀直接评价方 法(LP-ICDA)》、NACE SP 0110-2018《湿 气 管 道内腐蚀直接评价方法(WG-ICDA)》、NACE SP 0116-2018《多相流管道内腐蚀直接评价方法》。每一部标准都针对具体的流体特性,给出流场计算和腐蚀预测的推荐模型,如 Adams 模型、Crolet 模型、Dayalan模型等。这些模型与管道输送介质的属性、运行工况、敷设条件等参数的选取密切相关,直接决定计算精度和预测准确率。工程应用实践表明:选择合适的流场计算模型、腐蚀预测模型及工况参数是保证 ICDA 结果准确性的必要条件。

在 2006 年之前,中国用于指导内腐蚀检测与评价的标准主要是 SY/T 0087—1995。2010 年,中国石油规划总院牵头编制了 SY/T 0087.2—2012《钢制管道及储罐腐蚀评价标准 第 2 部分:埋地钢质管道内腐蚀直接评价》。SY/T 0087.2—2012 与 NACE 发布的标准虽然都建立了 ICDA“四步”流程,但核心内容存在本质区别。SY/T 0087.2—2012 推荐采用地面非开挖检测技术(TEM、超声导波、超声测厚等)确定管道内腐蚀位置,这些非开挖检测技术在实际应用中存在诸多局限性,对管道敷设条件和外界环境干扰较为敏感,也无法区分内、外腐蚀缺陷。目前,在管道内腐蚀检测与评价方面,中国一般参照 NACE 标准推荐的做法,而流场计算模型的运用则多种多样。GB/T34349—2017《输气管道内腐蚀外检测方法》和 GB/T 34350—2017《输油管道内腐蚀外检测方法》中关于内腐蚀检测与评价的要求与 NACE 标准一致。

转载请注明精川材料检测地址:www.jctest.vip