什么是粘着磨损及如何提高粘着磨损耐磨性

当摩擦面发生相对滑动时,由于固相焊合作用产生粘着点,该点在剪切力作用下变形以致断裂,使材料从一个表面迁移到另一个表面造成的磨损称为粘着磨损,又称为咬合磨损。粘着磨损一般是在滑动摩擦条件下,当摩擦副相对滑动速度较小(钢小于1m/s)时发生的,例如,内燃机中的活塞环和缸套衬这一运动的摩擦副,如不考虑燃气介质的腐蚀性,主要表现为粘着磨损。

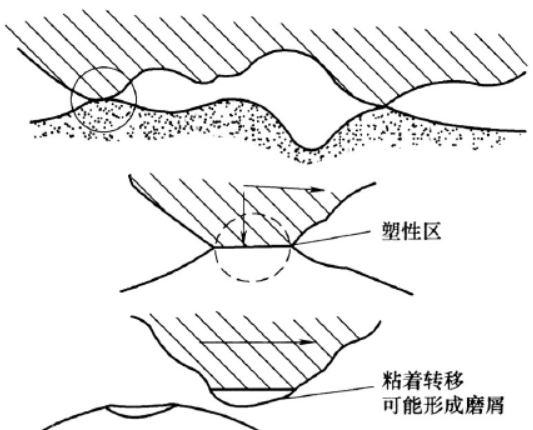

从微观上看,固体表面是凹凸不平的,两摩擦表面接触时实际上并不是整个表面接触,而是许多凸出体接触,实际接触面积只占名义接触面积的很小一部分,所以接触点的局部应力很大。当缺乏润滑油,摩擦副表面无氧化膜且应力超过某一值时,接触点就产生粘着或焊合,并在相对切向运动中被剪断或撕裂,致使材料转移或逐渐剥落。一个粘着剪断了,又在新的地点产生粘着,随后又被剪断、转移,如此循环,构成粘着磨损过程,如图2所示。粘着磨损的磨损表面形貌为锥刺、鳞尾、麻点等,如图3所示。

图2 粘着磨损过程示意图

图3 粘着磨损表面形貌(SEI)

粘着磨损按程度不同可分为五级:轻微磨损、涂抹、擦伤、撕脱、咬死。如气缸套与活塞环、曲轴与轴瓦、轮齿啮合表面等,皆可能出现不同粘着程度的磨损。涂抹、擦伤、撕脱又称为胶合,往往发生于高速、重载的场合。

材料特性、法向力、滑动速度以及温度等均对粘着磨损有明显影响。

塑性材料比脆性材料易于粘着;互溶性大的材料(相同金属或晶格类型、点阵常数、电子密度、电化学性质相近的金属)组成的摩擦副粘着倾向大;单相金属比多相合金粘着倾向大;化合物比固溶体粘着倾向小;金属与非金属组成的摩擦副比金属与金属的摩擦副不易粘着。

在摩擦速度一定时,粘着磨损量随法向力增大而增加。试验指出,当接触压应力超过材料布氏硬度的1/3时,粘着磨损量急剧增加,严重时甚至会产生咬死现象。因此,设计选材的许用压应力必须低于材料布氏硬度值的1/3,以免产生严重的粘着磨损。

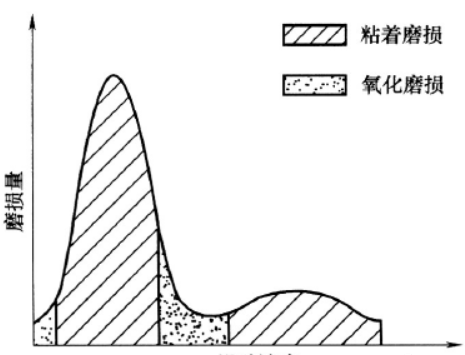

在法向力一定时,粘着磨损量随滑动速度增加而增加。但达到某一极大值后又随滑动速度增加而减小,如图4所示。这可能是由于滑动速度增加时,接触表面温度升高,材料剪断强度下降,使粘着磨损量增加,而滑动速度过大又使塑性变形不能充分进行而延缓了粘着点的长大,使磨损量减小。

图4 磨损量与滑动速度的关系

防止或减少粘着磨损须从设计、选材、润滑和加工工艺等方面来综合采取措施。

首先,注意摩擦副配对材料的选择。其基本原则是配对材料的粘着倾向应比较小,如选用互溶性小的材料配对;选用表面易形成化合物的材料配对;在受力较小时,选用金属与高分子材料配对等。在滑动轴承中,选用淬火钢轴与锡基或铝基轴瓦配对。

其次,因为磨损发生在表层,所以最经济有效的方法是提高零件表面的耐磨性,如采用表面热处理、化学热处理、电镀、喷涂、堆焊、表面覆膜技术和离子注入技术等。

此外,控制摩擦滑动速度和接触压应力,可使粘着磨损大为减轻。降低摩擦副表面粗糙度和摩擦表面温度,改善润滑状态等都可降低粘着磨损量。

转载请注明精川材料检测地址:www.jctest.vip