复杂工况下的H₂S腐蚀产物研究及防护技术进展

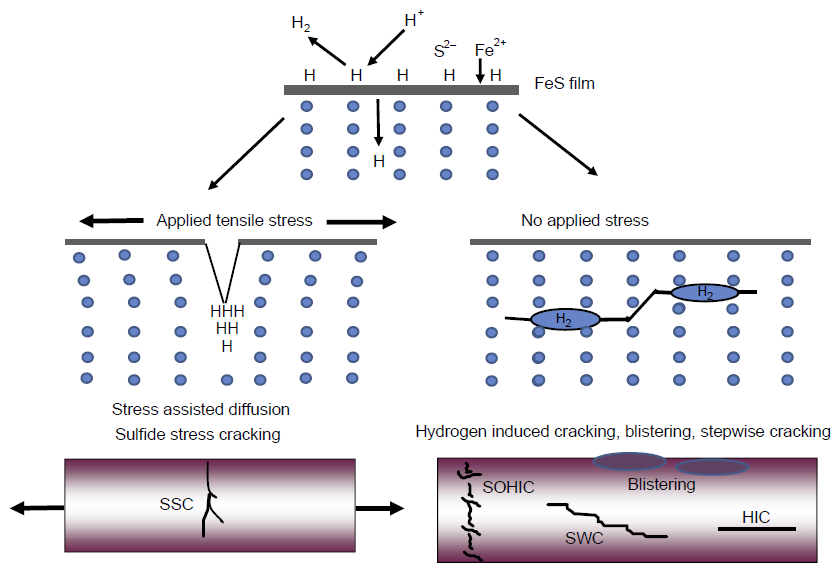

油气生产时通常也会伴随着产生硫化氢(H2S)和CO2,这些气体溶于服役环境中可导致相对较低的pH值,从而促进“析氢”阴极反应的发生,也就是腐蚀。腐蚀过程中产生的氢原子,因H2S的毒化效应向金属内部扩散,并在氢陷阱(如位错、晶界及夹杂物处)聚集,逐渐形成氢分子,最终导致氢鼓泡或氢致开裂。当碳钢同时承受外力作用时,可能发生硫化物应力腐蚀开裂、氢致开裂、阶梯状裂纹及应力导向氢致开裂等力学失效形式,不仅会造成巨大的经济损失,同时也会造成严重的环境污染,并且威胁着人身安全。

图1. H2S腐蚀引起的失效形式

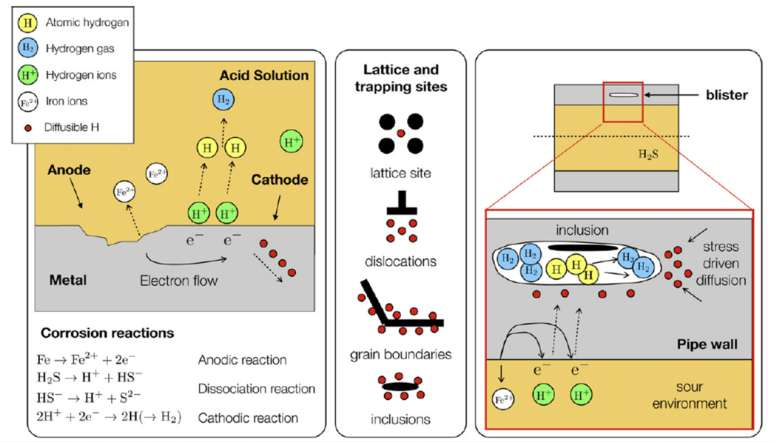

20世纪80年代加拿大学者发现,在H2S环境中生成的腐蚀产物比在其他腐蚀环境中观察到的腐蚀产物更为复杂。当铁基合金暴露在潮湿的H2S环境中时,它们会立即形成腐蚀产物膜。由于H2S的温度和分压的变化,导致腐蚀产物的形貌和晶体结构发生很大的变化。在低浓度H2S环境中,主要腐蚀产物为四方硫铁矿(层状结构的FeS)和立方结构的FeS;而在高浓度H2S环境下,腐蚀产物则以陨硫铁(化学计量比FeS)和磁黄铁矿(非化学计量Fe1-xS)为主,部分研究者亦观察到黄铁矿(立方晶系FeS2)的形成。此外,温度对材料的相变和晶体结构也有极大的影响。有学者研究表明,低合金钢在H2S环境中首先于金属表面形成四方硫铁矿,当温度升至170-200°C时,磁黄铁矿在四方硫铁矿基体表面形核。另有研究表明,在pH≤5、H2S分压达20 bar、温度80-180°C的溶液中,四方硫铁矿发生相变,其顺序为:四方硫铁矿→立方FeS→陨硫铁→磁黄铁矿→黄铁矿。

图2. H2S腐蚀机制

长期以来,腐蚀产物仅被定性视为阳离子沉积物,用于逆向推导腐蚀反应机理。但由于H2S腐蚀涉及复杂的电化学、材料科学和表面反应,不同环境条件下的机理可能不同,因此尚未完全统一。

H2S腐蚀防护技术的核心在于阻断腐蚀介质接触和抑制氢渗透等,依靠单一手段来实现H2S腐蚀防护都有其局限性,如缓蚀剂在动态多相流中的分散性与长效性仍需优化,且高浓度可能引发环境毒性问题。所以采取协同防护策略是必然的,将防护技术从单一维度向多层级转变,类似的有材料-涂层组合,其采用Cu改性钢+氟硅涂层的组合,可在高H2S分压(>20 bar)下将腐蚀速率控制在0.1 mm/a以内。在未来的工程实践中,需以协同策略为核心,结合工况动态优化防护方案,最终实现高含硫环境的安全高效开发。