X射线 VS 盲孔法哪个技术检测残余应力更精准?

残余应力是构件力学性能最主要的影响因素之一,如拉伸残余应力会降低拉伸屈服极限、提高压缩屈服极限,压缩残余应力正好相反;宏观残余应力会产生形变、并影响疲劳寿命,微观残余应力导致组织内产生微裂纹发生脆性破坏。

在服役过程中,残余应力与工作应力叠加容易产生二次变形和应力重新分布,产生变形、开裂、耐腐蚀性能及构件整体稳定性下降,如当交变荷载工作时区域应力达到屈服点时会产生局部塑性变形;高温工作条件下产生高温蠕变开裂;腐蚀环境下产生应力腐蚀开裂。

降低有害残余应力,预测残余应力分布趋势和数值大小,成为保障材料质量与结构安全的关键环节。今天,我们就来深入探讨残余应力检测中的两大重要技术——X射线衍射法与盲孔法。

盲孔法

1. 技术原理

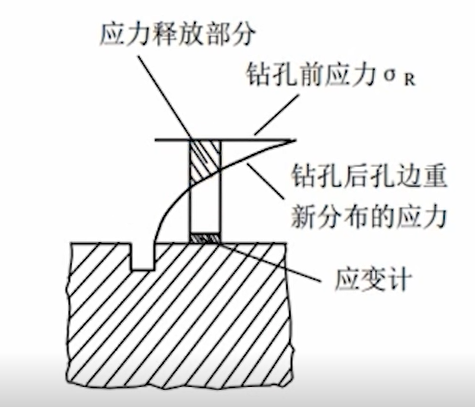

盲孔法在1934年由德国学者MatharJ提出,现已经发展的较为成熟。对于厚板构件内部存在残余应力场时,在应力场内的任意位置钻一盲孔,包围在钻孔周边的金属和残余应力即被释放(孔深等于或略大于孔径,当孔深为孔径的1.2倍时,应变近于完全释放),使原来的应力场失去平衡,这时盲孔周围将产生一定量的释放应变,并使原应力场达到新的平衡,形成新的应力场和应变场,测出释放应变ε,即可利用相应公式计算出初始测试点的残余应力。

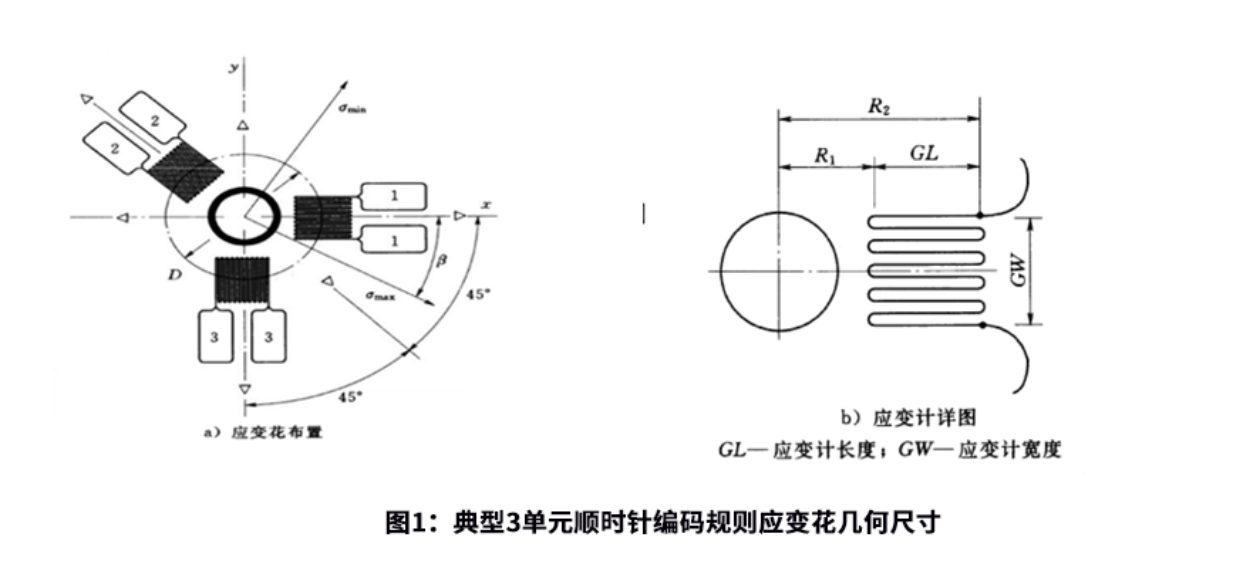

表面残余应力通常呈现为平面应力状态,有两个主应力和主应力方向共3个未知量,通常采用3个应变栅组成的应变计进行检测。

目前关于盲孔法测量残余应力的理论,大都是在套用通孔分析方法的基础上做一些修正。下图为测量三向应变的应变花,用其测得盲孔周围的释放应变。

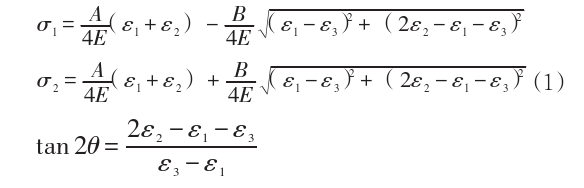

计算残余应力的表达式为:

式中:

ε1,ε2,ε3为三个方向释放应变;

σ1、σ2为最大、最小主应力;

θ为σ1与1号应变栅参考轴的夹角;

E为材料的弹性模量;

A、B为材料的两个应变释放系数。

2. 实际应用:广泛适用于各类工程结构

建筑工程:在建筑钢结构、混凝土结构等施工过程中,盲孔法可用于检测焊接接头、螺栓连接部位等的残余应力。例如,对大型桥梁钢结构的焊接节点进行残余应力检测,评估焊接质量,为桥梁的安全运营提供数据支持。通过检测残余应力,及时发现焊接过程中产生的过大应力,采取相应的措施进行调整,避免结构在长期使用过程中因应力集中而发生破坏。

机械制造:对于大型机械装备的关键零部件,如重型机床的床身、齿轮箱等,盲孔法可用于检测其在加工、装配过程中产生的残余应力。通过检测残余应力,优化加工工艺和装配流程,提高机械装备的精度和稳定性。例如,在齿轮加工过程中,通过盲孔法检测残余应力,调整切削参数,减少齿轮的变形,提高齿轮的传动精度。

压力容器制造:压力容器在制造过程中,焊接、冷加工等工艺会引入残余应力。盲孔法可用于检测压力容器筒体、封头、接管等部位的残余应力,确保压力容器的安全运行。通过检测残余应力,评估压力容器的制造质量,预防因残余应力与工作应力叠加导致的容器破裂等事故。

X射线衍射法

1. 技术原理

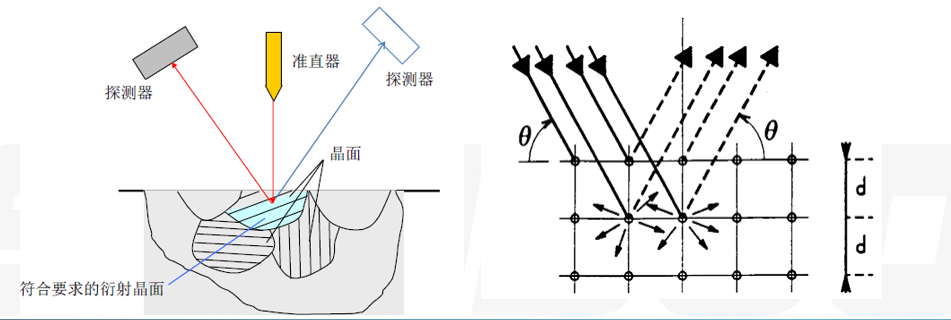

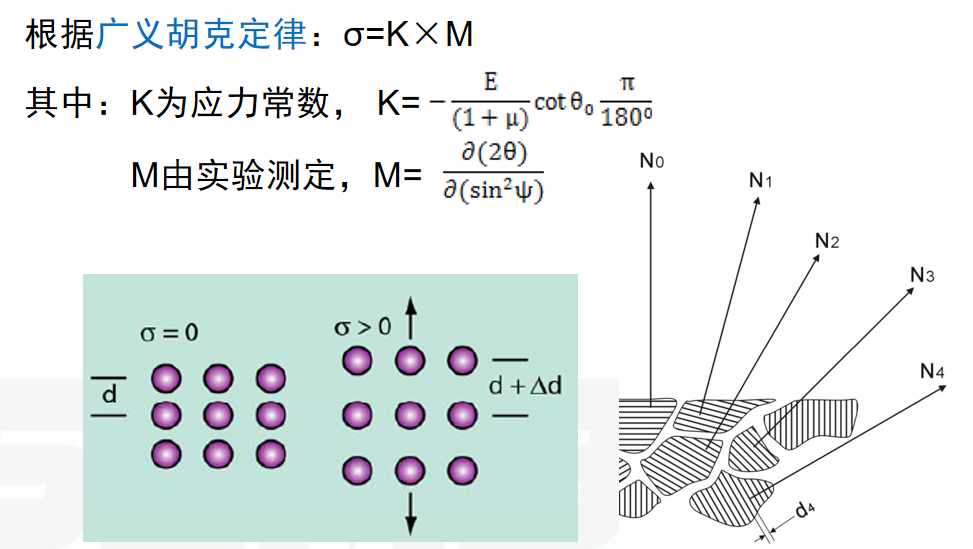

X射线衍射法测量残余应力是基于X射线衍射理论。当一束波长为λ的X射线照射在晶体表面时,会在特定的角度(2θ)上接收到X射线反射光的波峰,这就是X射线衍射现象。其中衍射角2θ与X射线的波长λ、衍射晶面间距d之间遵从著名的布拉格定律:2dsinθ=nλ.。

式中,K为弹性常数,当入射线的波长选定之后(λ一定),通过测定衍射角θ,即可由布拉格方程得到受力之后的晶面间距,继而得到相应的残余应力值。这里需要指出的是由于晶体是各向异性的,因此弹性常数K和宏观意义上的弹性模量E是不同的,需要根据所选择的衍射晶面来计算出弹性常数K。

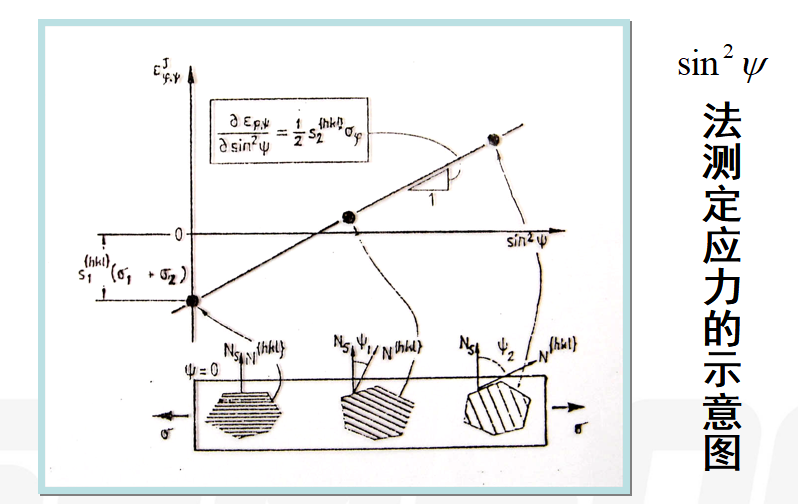

1961年德国学者Macherauch结合弹性理论和布拉格方程提出了测二维残余应力的sin2ψ法:

根据ψ平面与测角仪2θ扫描平面的几何关系,分为同倾法与侧倾法两种测试方式,精准检测工件表面应力。

2. 实际应用:多领域的质量保障利器

航空航天领域:航空发动机叶片、飞行器结构件等关键部件,在制造和服役过程中承受着复杂的应力。X射线衍射法可用于检测这些部件表面及近表面的残余应力,确保其在极端工况下的可靠性与安全性。例如,通过检测叶片表面残余应力,及时发现制造过程中的缺陷,避免因应力集中导致的叶片断裂等严重事故。

汽车制造行业:汽车发动机缸体、曲轴等零部件的残余应力状态影响着汽车的性能和耐久性。利用X射线衍射法对这些部件进行检测,有助于优化制造工艺,提高产品质量。如在曲轴加工过程中,通过检测残余应力,调整加工参数,减少残余应力对曲轴疲劳寿命的不利影响。

电子设备制造:随着电子设备向小型化、高性能化发展,芯片封装、电路板焊接等工艺中的残余应力问题愈发凸显。X射线衍射法能够对微小尺寸的电子元件进行残余应力检测,为电子设备的可靠性设计提供重要依据。比如,检测芯片封装后的残余应力,预防因应力导致的芯片失效。

X技术对比与选择指南

1. 优势对比

X射线衍射法优势

• 无损检测:不会对样品造成物理损伤,可对珍贵或已服役的构件进行检测,不影响其后续使用。

• 高精度:能够精确测量材料表面及近表面的残余应力,对微小应力变化敏感,测量结果准确可靠。

• 标准完善:拥有众多国家和国际标准作为支撑,如GB/T 7704等,检测流程和结果具有规范性和可比性。

盲孔法优势

• 设备简单:所需设备相对简单,成本较低,易于在现场和一般实验室开展检测工作。

• 适用范围广:适用于各种材料和形状的构件,对材料的晶体结构无特殊要求,无论是金属、非金属还是复合材料均可检测。

• 测量深度较大:相比X射线衍射法,盲孔法可测量一定深度范围内的平均残余应力,更能反映材料内部的应力状态。

2. 局限分析

X射线衍射法局限

• 设备昂贵:X射线衍射设备价格较高,维护和运行成本也相对较大,限制了其在一些小型企业和实验室的应用。

• 检测深度有限:X射线穿透能力较弱,一般只能测量材料表面几微米到几十微米深度范围内的残余应力,对于材料内部较深位置的应力需电解抛光后检测。

盲孔法局限

• 有损检测:钻孔会对材料造成一定程度的损伤,不适用于对表面完整性要求极高的构件,如一些精密光学元件、微电子器件等。

• 测量精度受多种因素影响:钻孔过程中的工艺参数(如钻孔速度、钻头磨损等)、应变片的粘贴质量、材料的不均匀性等因素,都可能影响测量结果的准确性,需要在操作过程中严格控制和校准。

3. 选择指南

根据检测需求选择

• 高精度要求:若对残余应力测量精度要求极高,如航空航天、精密仪器制造等领域,优先选择X射线衍射法。

• 测量深度需求:当需要了解材料内部较深位置的残余应力时,盲孔法更为合适。例如,对于厚壁构件的应力检测,盲孔法可通过控制钻孔深度来获取不同深度的应力信息。

考虑样品特性

• 样品珍贵或不允许损伤:对于珍贵样品或不允许有任何损伤的样品,X射线衍射法的无损特性使其成为首选。如文物保护领域,对古代金属器物的残余应力检测,需采用无损的X射线衍射法。

• 材料类型与结构:对于晶体结构复杂或非晶态材料,盲孔法不受材料晶体结构限制,具有更广泛的适用性。而对于晶体结构规则、易于进行X射线衍射分析的材料,X射线衍射法能发挥其优势。

总结

残余应力检测中的X射线衍射法与盲孔法各有千秋,在不同的应用场景中发挥着重要作用。了解它们的技术原理、实际应用以及各自的优势与局限,有助于我们在实际工作中根据具体需求,准确选择合适的检测方法,为材料性能评估和结构安全保障提供有力支持。

除去技术的选择,检测机构的选择也至关重要。市面上检测机构良莠不齐,选择时需充分考证机构是否具有相关资质,比如能否提供CNAS认可资质证书,团队经验是否丰富,设备是否齐全等问题。