用于 XRD 残余应力测量的表面处理

在前两期内容中,我们介绍了工业零件残余应力的常用检测方法,并重点就X射线衍射(XRD)领域内的经典sin2ψ法和新兴cosα法进行了对比探讨。然而,在测量试样的制备方面,XRD技术有其特定要求:需对构件表面进行专门处理,以避免加工历史遗留的应力干扰测量结果。

在目前现有研究中:表面粗糙度(Ra≤穿透深度影响小,Ra>10μm 干扰大,粗糙度增大会增加误差[1-3])和先前残余应力是影响XRD测量的关键因素。建议通过电解抛光去除先前应力层(美标 ASTM E2860-12 建议,对于经喷砂或砂纸打磨处理的表面,其材料去除量应至少达到 0.25mm。而欧标 BS EN 1530-2008 则明确禁止采用机械加工(如铣削、磨削)或电火花加工(EDM)等方法去除表面层,因其可能引入残余应力并显著改变表面的应力分布状态。该标准明确指出,表面处理需采用无应力精整工艺,如化学蚀刻或电解抛光。当需要去除较厚材料层时,应首先进行机械加工或磨削,随后通过电解抛光消除加工过程中产生的应力。加工完成后,必须对工件的表面形状和粗糙度进行严格检测来保障焊接应力测量的物理可信度、工艺合规性及工程适用性。国标 GB/T 7704-2017 不仅延续了欧盟和美国相关标准的要求,还特别规定样品粗糙度宜控制在 10μm 以内,以确保焊接应力测量的精准性[5-6]。但消除其影响所需的最小去除厚度存在显著分歧(0.02mm[6] 至 0.25mm,甚至有不处理案例[7]。

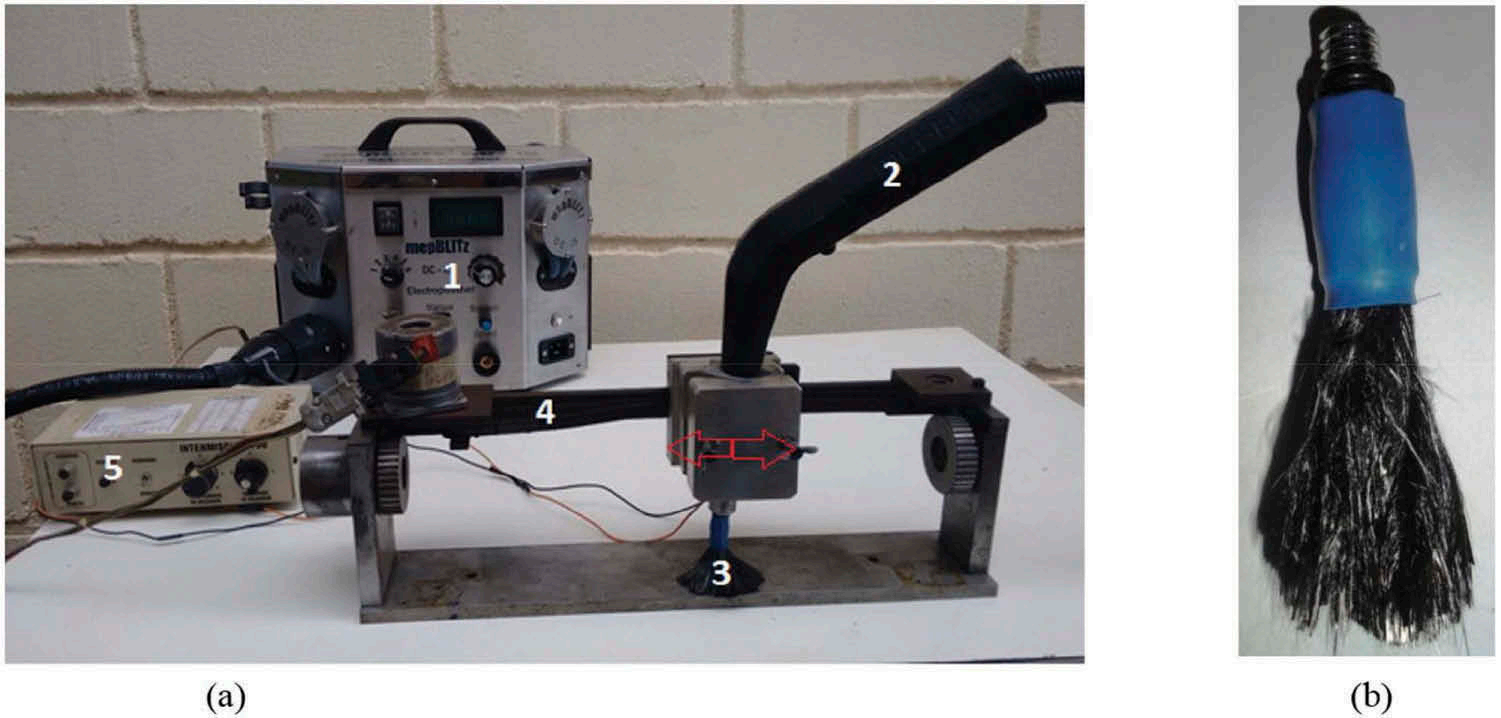

图1. (a)用于电解蚀刻的试验台示意图:1–电源,2–手柄,3–刷状电极,4–循环线性平移滑台,5–滑台控制器(箭头指示刷状电极可能的移动方向);(b)刷状电极整体视图

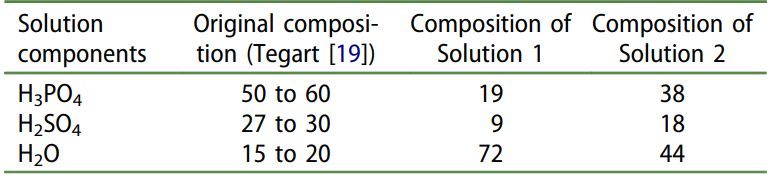

表1. 用于蚀刻ABNT 1020钢的电解液的化学成分

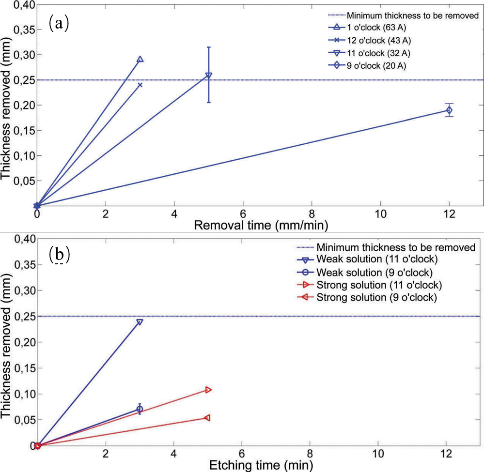

图2. (a)碳钢(1号电解液)去除厚度随刻蚀电流与处理时间的变化关系;(b)电解液浓度对碳钢去除厚度的影响(电流条件:20A低值档 / 32A高值档;连续阶段处理,时长可变)

该试验研究了电流强度与电解液浓度梯度对目标厚度材料蚀除速率的影响。研究发现,提高电流强度可缩短达到目标厚度的加工时间,但会导致电解液消耗量显著上升。就电解液化学成分的影响而言,在相同测试条件下,酸浓度更高的溶液反而表现出更低的蚀除效能(由于高浓度电解液中自由离子更少,阻碍电流传导并减缓反应速率)。

总的来说:为保障XRD残余应力测量的准确性,试样表面处理须避免引入由机械加工导致的新残余应力。通常采用电解抛光或化学蚀刻工艺去除表层干扰物质(如氧化层、有机污染物或塑性变形层),去除厚度依据材料前处理方式差异化控制:喷砂表面≥250μm、磨削面≥100μm、机加工面≥150μm(遵循ASTM E2860 §8.5);处理过程须严格监控表面粗糙度[2](碳钢Ra≤12μm、不锈钢Ra≤8μm)以避免衍射峰畸变,优先选用针对性的电解液体系,不锈钢推荐高氯酸-乙醇体系(强氧化性利于钝化膜去除),碳钢推荐磷酸-甘油体系(甘油起缓蚀和整平作用),同时要严格控制电解工艺,电流密度宜维持在 0.5-1.5A/cm2(过低效率差,过高易过蚀或产生点蚀),溶液温度需低于 30℃(防止溶剂挥发、浓度变化及反应失控)。

参考文献:

[1] Cullity BD. Elements of X-ray diffraction. Massachusetts: Addison-Wesley Publishing Company. 1956. p. 525.

[2] Li A, Ji V, Lebrun JL, et al. Surface roughness effects on stress determination by the X-ray diffraction method. Exp Tech. 1995;19(2):9–11. [9] Ott MH, Lohe D. The influence of surface roughness on the refraction of X-rays and its effect on Bragg peak positions. Adv X-ray Anal. 2003;46:232–237.

[3] Ott MH, Lohe D. The influence of surface roughness on the refraction of X-rays and its effect on Bragg peak positions. Adv X-ray Anal. 2003;46:232–237.

[4] Prevey P. X-ray diffraction residual stress techniques. Metals Park: American Society for Metals; 1986. (Metal Handbook, 10). p. 192–380.

[5] Fitzpatrick ME, Fry AT, Holdway P, et al. Determination of residual stresses by X-ray diffraction. Meas Good Pract Guide. 2005;52 (2):31–36.

[6] Rai S, Jayakumar T, Rao CB, et al. Residual stress measurement in ferritic steel tube welds using X-ray diffraction. Sci Tec Weld Joining. 1998;3(4):204–207.

[7] Harati E, Karlsson L, Svensson L-E, et al. The relative effects of residual stresses and weld toe geometry on fatigue life of weldments. Int J Fatigue. 2015;77:160–165.