冲击试验是把要试验的材料制成规定形状和尺寸的试样,在冲击试验机上一次冲断,用冲击试样所消耗的功和断口形貌特点,经过整理得到规定定义的冲击性能指标。例如,冲击韧度、冲击吸收功,以及纤维断口所占断口面积的百分比等。冲击试验所得性能指标没有明确的物理意义,所得性能数据也不直接用于对所测性能做定量评价或设计计算;但冲击试验简单方便,是最容易获得的材料动态性能试验方法,迄今已积累了大量的冲击试验数据和评价这些数据的经验。冲击试验对材料使用中至关重要的脆性倾向问题和材料冶金质量、内部缺陷情况极为敏感,是检查材料脆性倾向和冶金质量的非常方便的办法。因此,这种试验方法在产品质量检验、产品设计和科研工作中仍然得到广泛应用。自20世纪60年代以来,断裂力学和断裂金属学的飞速发展表明,冲击试验得到的冲击值与断裂韧度有较密切的关系,可用冲击试验值来估算断裂韧度,或直接用冲击试验的方法来测量动态断裂韧度和止裂韧度;还发展了带有冲击示波装置的电子计算机的冲击试验机,用以显示和记录冲击变形过程中弹性变形、塑性变形、裂纹萌生和裂纹扩展诸阶段的能量分配,对于测定材料断裂性能和研究断裂过程具有重要意义。

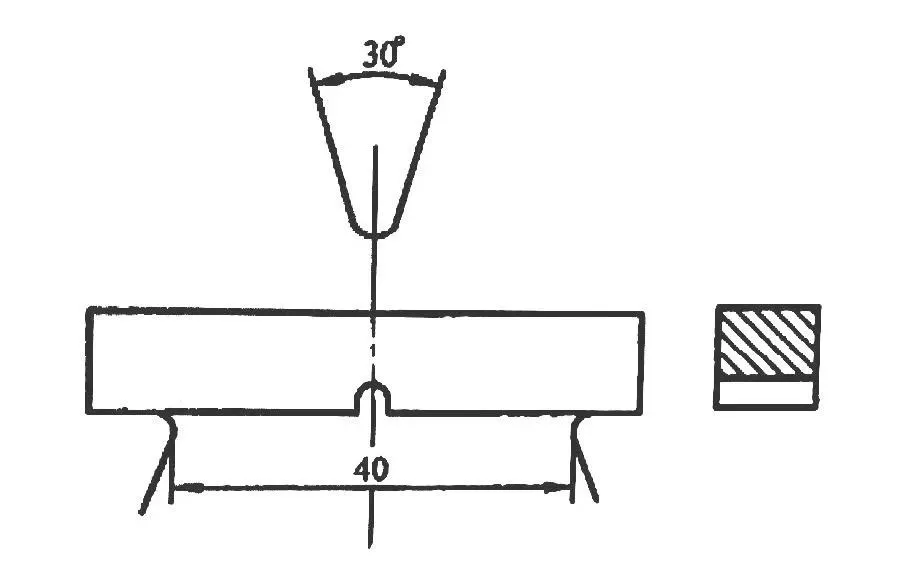

我国采用的冲击试验标准为GB/T229-xxxx《金属夏比缺口冲击试验方法》。美国的标准是ASTME 23-2002a。 冲击试验所用试样尺寸是10×10×55方形试样,中间在一个面加工出V型或U型缺口,如图1 所示。

▲图1 试样种类及尺寸

a)U形缺口 b)V形缺口

冲击试样三维图(上V形缺口、下U形缺口)

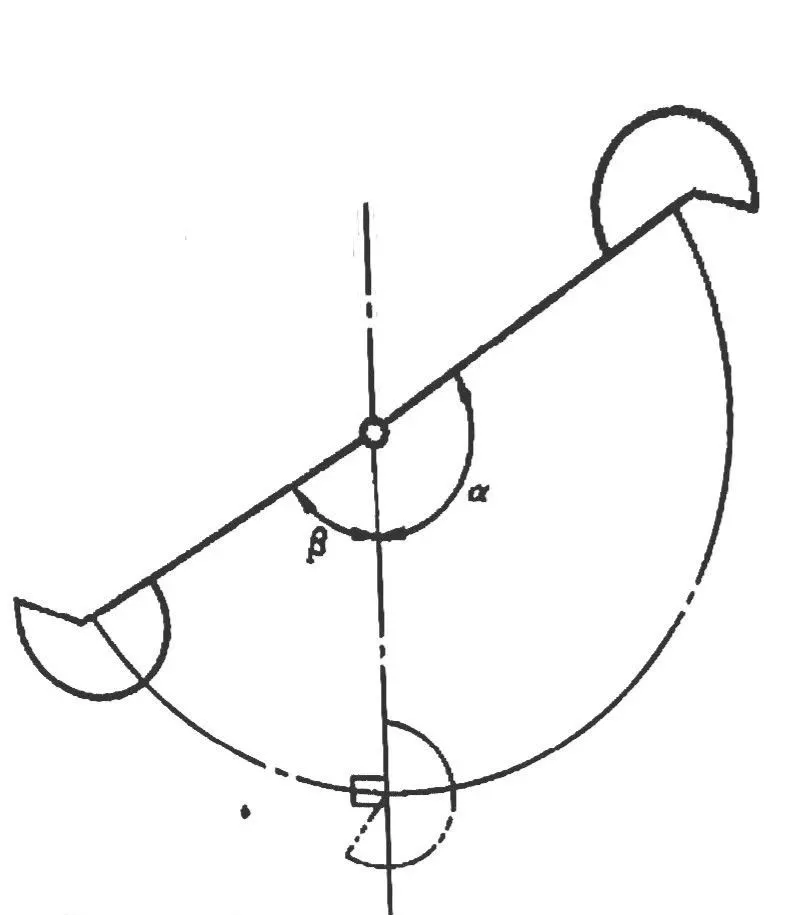

所用试验机为摆锤式,摆锤摆动的最低位置为放试样处,试样支座、摆放位置及摆锤刀刃见图2 。

将试样放在距离为40mm的试验支座上,将扬起的摆锤释放,摆锤下落时,通过最低位置打断试样,继续向前摆动到一定位置停下,则试样被冲断所吸收的功为: 式中的 M为摆动常数,其值为摆锤重量与摆动半径之积,摆动半径为摆锤重心至旋转中心的距离。在试验机表盘上,依β值大小,等角度刻出了相应冲击吸收功AK。 图3 所示为冲击试样所消耗的功的计算。实际试验机上有不同指针来指示冲击吸收功。

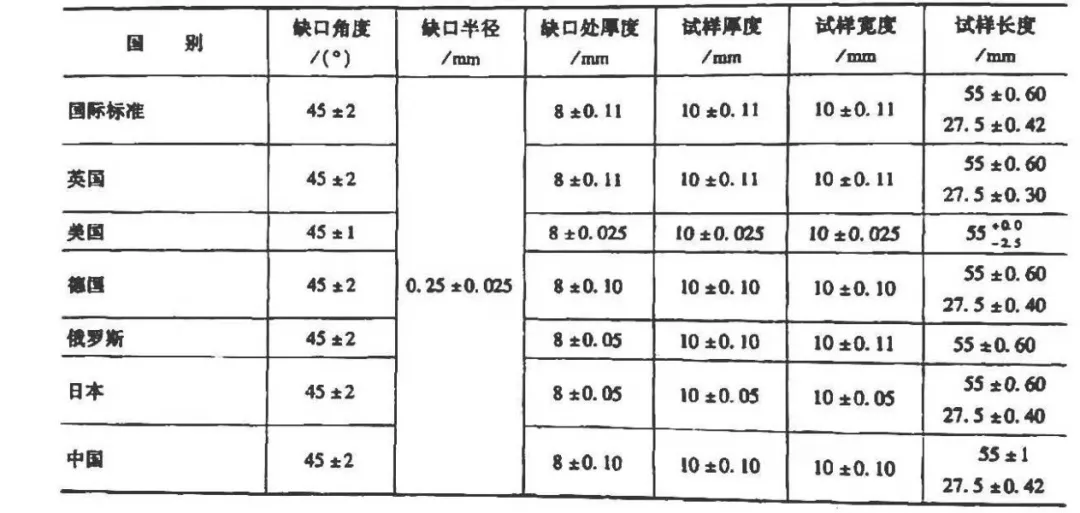

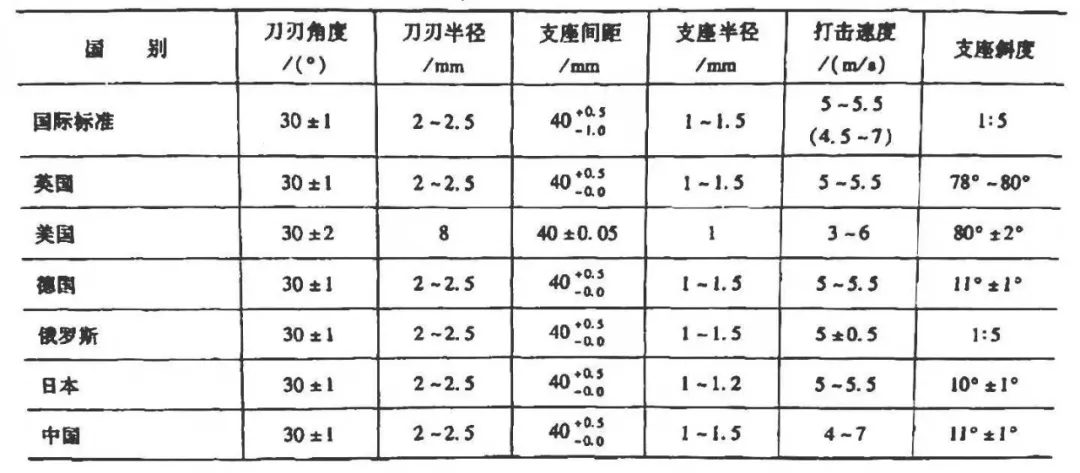

二者是指试样被冲断时所吸收的功,单位 J 或N·m 。 二者是冲击吸收功除以试样缺口底部处横断面面积之商,单位为 J/cm²或N·m/cm²。 现在,国内外比较广泛采用的是V形缺口试样,并且用的比较多的是AKV指标,美国用CV或CVN表示。过去前苏联应用较多的是U形缺口试样,我国也用过较长时间,现已较少采用。在GB/T229 中只规定AKV、AKU2、AKU5三个冲击吸收功指标,其下标中的2、5表示的是U形缺口深度为2mm、5mm。我国长期使用aKV或aKU ,积累了大量有关数据资料,虽然这两个指标在GB/T229 -xxxx中被取消,但在引用旧文献时需要予以注意。 对于较薄原材料或从实物上取10×10×55标准试样较困难时,允许取7.5×10×55或5×10×55等小尺寸试样。但小尺寸试样的冲击吸收功,其大小并不等比于其缺口处面积与标准尺寸试样缺口处面积的比例,这一比例在标准中有另外规定。我国石油天然气行业标准SY/T6194-2003和美国石油学会标准 API 规定了小尺寸冲击试样冲击吸收功的递减系数。7.5×10×55的是0.8,5×10×55的是0.55 。也就是说,假如标准试样的AKV值为50 J,那么7.5×10×55试样的冲击值必须为 50×0.8=40J 的时候才与标准试样的50 J 等效,而不是50×0.75=37.5J。其余类推。 各国标准中,对试样缺口部分的尺寸与公差有明确规定,所以在进行试验或参看资料时,必须注意执行的是什么标准。表1 列出了几个国家的标准和我国GB/T229-xxxx关于V形缺口尺寸及公差的规定,表2 列出了夏比试验机主要技术参数。试验机技术参数不同,所得实验结果会有一定差异,不能互相比较。

冲击试样缺口有专用的拉制设备。缺口形状和尺寸也有专用的投影仪检测其是否符合要求。