装甲车辆的腐蚀防护类型及应用现状

装甲车辆的腐蚀防护是一个系统工程,涂镀层是技术保障手段,但腐蚀问题是产品设计阶段就应同步开始考虑的问题,应在全系统强调腐蚀防护的体系化。防腐涂料、电镀层作为重要的防腐措施之一,在做好优秀耐蚀材料的选用研制、科学合理的结构设计、防腐手段评估选择的同时,还应重视涂料涂装的规范性和可靠性,同时开展整车涂装检验检测技术的试验验证。

1 腐蚀防护技术体系

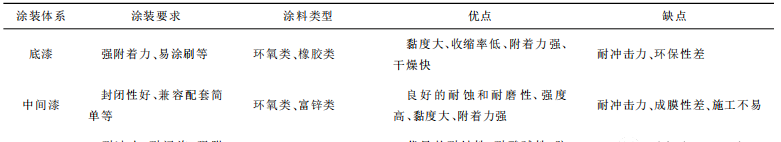

涂镀层技术是指将恶劣环境与装备车辆表面进行隔离,从而达到延缓装备腐蚀速度的目的,如金属结构材料表面电镀锌、某些结构件涂覆陶瓷、车体喷涂树脂。防腐涂料是装甲车辆车体等大表面的重要腐蚀防护手段。纵观装甲车辆用防腐涂料的发展历程,主要是随着合成树脂的发展而进步的。第二次世界大战前,装甲车辆主要使用油性漆、硝基漆,战后大部分使用油性漆、硝基漆等。伴随着装甲车辆走向沿海和深海,提出了“重防腐涂料”的概念,醇酸树脂涂料、氯化橡胶涂料、氯乙烯树脂涂料、环氧树脂涂料、聚氨酯树脂涂料、聚酯树脂涂料等合成树脂涂料迅速发展。通过对国内主要装甲车辆生产厂走访调研,梳理了目前常用的防腐涂料(见表 2)。目前,磷化、金属镀层、达克罗是装备车辆零部件和结构件的主要防护手段,初步形成了装甲车辆的零部件的腐蚀防护技 术体系。20世 纪70年代, 英国人突破了磷化工艺,将其成功运用在梅卡瓦主战坦克上。我国磷化技术起步较晚,经过多年的发 展,在磷化技术的配方、工作机理等方面已取得了较大的进展。受限于国内环保的要求,磷化技术主要应用于两栖装甲车辆和舰船的高强钢零部件。金属镀层技术因具有良好的防护性、性价比、优异的耐蚀性和低氢脆等特性,是装甲车辆零部件的主要防腐手段。达克罗涂层具有较高的耐腐蚀性、高耐热性、高耐候性、无氢脆、环境友好等优点,主要用于发动机热负载零件、排气系统标准件等零部件、齿轮等复杂零件。装甲车辆轻量化拓展了微弧氧化技术的 应用范围,主要用于铝、镁等阀金属及合金。

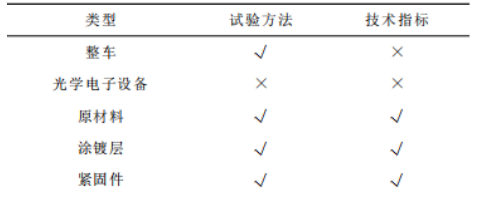

表2 常用防腐涂料 长期以来,涂镀层技术作为装甲车辆简单和有效的防腐手段,保障了装甲车辆的车体部分、行动部分、动力部分、操纵部分、武器部分等正常运转,形成 了腐蚀防护技术体系。作为装甲车辆腐蚀防护的重要一环,我国装甲车辆目前采用的部分防腐涂料还比较落后,防护手段比较单一,涂装涂料品种比较混乱。如装甲车辆在早期研制中较少考虑湿热、海洋等恶劣环境的腐蚀问题,选用达克罗技术解决了当时的研制急需,但长时间使用和多次拆卸暴露出涂 层脱落、腐蚀等失效问题。因此,单一功能防腐蚀涂料、镀层技术已无法满足现代装甲车辆全域作战的要求,构建腐蚀防护技术体系势在必行。此外,腐蚀防护是一个综合、系统工程,在装甲车辆研制设计时,需结合服役环境和运行状态等条件,选择匹配材 料,合理结构设计,选用正确防腐技术工艺,进行腐蚀系统控制管理,确保装甲车辆的可靠性、安全性和使用寿命。在涂料配方设计时,要兼顾多方面因素, 综合考虑防腐蚀、耐候性能、抗菌性能等因素,选择合适的成膜物质、助剂、填料等。此外,在发展防腐工艺技术体系的同时,还应兼顾腐蚀防护标准规范。 2 腐蚀防护标准规范 国外装甲车辆的防腐技术发展都是以军事用途需求为牵引、民用推广为重点,从设计方法、新品研制、工艺手段和应用研究上协同发展,走通用为主兼顾专用、技术与标准同步、专业化的发展道路,各类防腐技术齐全、性能稳定,满足军工产品发展需求。美国武器装备要经受全球严酷的腐蚀环境,动用了大量人力和物力实施腐蚀控制战略,高度重视军用装备腐蚀控制,专门建立了腐蚀控制的相关管理机构。在21世纪初发布了《陆军腐蚀与防护控制大纲》《国防部防止和减缓腐蚀战略计划》等战略,编制了武器系统的材料和工艺要求,具体规定了材料的选择、保护涂层和设计考虑,保护武器系统和保障设备的表面处理、涂层和密封剂,通过应用防腐标准原则来减轻腐蚀,提高了装甲车辆的防腐能力。 我国装甲车辆现有防腐措施效率较低,技术水平不高,防腐效果不理想,同时我国腐蚀防护在国防工业生产中处于辅助性、附属性、服务性地位,缺少政策法规支持,基础工业相对薄弱,标准建设滞后。随着我军装甲车辆的迅速发展、新型号装备列装和东南沿海的部署,其腐蚀问题越来越显著,这就要求我们研究相应的标准和腐蚀控制的规范。为了解决装甲车辆的各种设备、零固件的腐蚀问题,中国工程院牵头发布了《中国腐蚀调查报告》。随后,以王海舟院士为代表的老一代学者致力于设计、生产、制造全流程的成套标准体系的制定,梳理了644项材料腐蚀方面的国标、1312项行标。2019年,国家材料环境腐蚀平台颁布了47项标准,其中17项涉及低合金耐蚀钢的标准,28项是涉及大气、土壤、海水材 料进行野外腐蚀试验的标准。装甲车辆的防腐密封器材配发标准和两栖装甲车的锌-铬涂层应用技术要求等3项国家军用标准的制定,提高了装甲车辆腐蚀控制和维修保障能力,完善了部队使用保养规范,为我国装甲车辆的腐蚀防护标准规范的形成奠定了基础。 我国装甲车辆的腐蚀防护技术研究起步较晚, 在研制设计、工艺技术、生产制造和试验评价等诸多方面与发达国家存在着一定的差距,且在腐蚀防护标准规范方面存在着许多空白(见表3)。为构建出科学、合理的装甲车辆腐蚀防护的标准规范,应从国家和行业的高度,认真理清标准规范的工作范围,梳理现有国家、行业腐蚀标准规范,确定未来腐蚀防护标准的种类、内容,推动防腐蚀行业标准规范建设工作有序开展。 表3 不同部位的标准规范情况