从工业阀门到航天器——3大密封性测试方法(附国标标准对比)

密封性测试是评估产品或部件在特定压力或真空条件下是否存在泄露的重要手段,广泛应用于工业制造、汽车、航空航天、医疗设备及高精度焊接等领域。以下是几种常见的密封性测试方法及应用和标准。

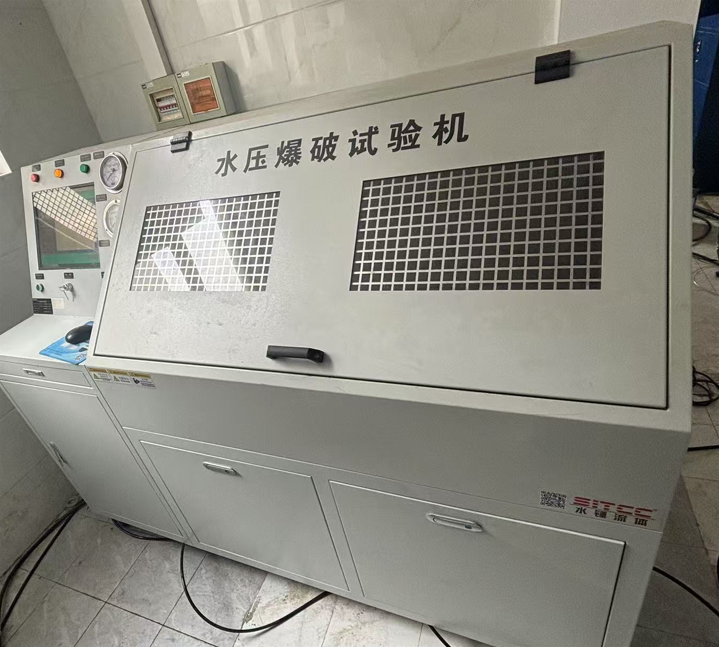

1、水压测试

应用于压力容器、管道、阀门等承压设备的密封性验证。试验开始前,需要对压力容器内的气体进行排空并充满液体,需要注意的是,液体介质充填率应≥98%,残留气体体积分数应≤1%(GB/T 150),在升压及保压阶段,应确保压力容器表面的干燥,以便观察其是否渗漏;当试验压力容器器壁金属温度与液体温度接近时,方可缓慢升压至设计压力,确认无泄漏后继续升压至规定的试验压力,保压足够时间(一般不少于30min);然后降至设计压力,保压足够时间进行检查,检查期间压力应保持不变。

2、气压测试

应用于电子元件、汽车零部件、小型容器等。测试时需封闭被测物体,充入气体至设定压力。试验时应先缓慢升压至规定试验压力的10%,保压足够时间(一般不少于5 min),并对所有焊接接头和连接部位进行初次检查;确认无泄漏后,再继续升压至规定试验压力的50%;在确认系统状态正常后,应按GB/T 150.4-2011标准要求实施分级升压程序:以试验压力的10%为梯度进行阶梯式升压,每级稳压5分钟进行泄漏检查,最终达到试验压力值。然后降至设计压力,保压足够时间进行检查,检查期间压力应保持不变。保压后,可通过以下方式检测:

・压力降法:用压力传感器检测压力变化;

・气泡法:将物体浸入水中,观察气泡逸出;

・差压法:对比被测物体与参考容器的压力差。

3、氦气检漏

应用于高精度要求的场景,如真空设备、半导体制造、航天器密封系统。

(1)喷吹法(正压检漏法) 对被测件内部充入高于环境压力的氦气(或氦气与空气的混合气体),用氦质谱检漏仪的探头在被测件外部可能泄漏的部位喷吹干净空气(或抽真空),若存在泄漏,氦气会从漏点溢出,被探头吸入检测仪并检测。

(2)吸枪法(负压检漏法 / 探头法) 被测件外部处于大气环境,内部抽真空(或保持负压),向被测件外部可能漏点处喷吹氦气,若存在漏点,氦气会被吸入内部,通过连接的氦质谱检漏仪检测。

(3)真空箱法(整体检漏法) 将被测件放入密封的真空箱内,箱内抽真空后充入氦气(或箱内保持真空,被测件内部充氦气),通过检漏仪检测箱内氦气浓度变化。

除规范、标准和(或)合同另有规定外,若检测出从的漏率不超过1×10-6(Pa·m3)/s的允许漏率,则该检验的区域应可验收。(NB-T 47013.8-2012)

GB/T 13927-2022和GB/T 150分别是关于工业阀门和压力容器的压力试验标准。API 598和ASTM BPVC分别是美国的阀门、锅炉及压力容器规范。在国际标准中,这两项的压力试验标准分别对应ISO 5208和ISO 16528。