抗HIC钢板如何保护管道?

在石油和天然气运输领域,管道是现代工业的管线。管道能够输送很长的距离,并承受巨大的压力。虽然我们倾向于关注钢材承受高压和应力的能力,但有一种悄无声息、看不见的威胁,即使是最坚固的管道也会受到腐蚀的威胁。具体来说,含有硫化氢(H2S)的“酸性气体”对钢材来说可能是一个严重且通常隐蔽的危险。这种腐蚀性元素会导致由内而外的灾难性失效。

那么,我们如何设计和制造一种能够抵御这种隐形敌人的材料呢?答案在于专用的抗HIC钢板。本文将深入探讨这种关键材料背后的科学原理,解释其内部工作原理,并揭示它如何在最恶劣的环境中为管道提供重要的保护。

要理解解决方案,我们必须首先了解问题所在。酸性服务环境可能导致两种主要形式的开裂,威胁管道的完整性:氢致开裂(HIC)和硫化物应力开裂(SSC)。

什么是氢致开裂(HIC)?

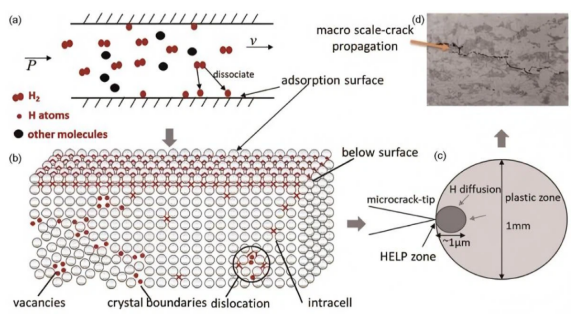

HIC(Hydrogen Induced Cracking)是一种钢材暴露于含有硫化氢的腐蚀环境中时发生的开裂形式。在这种环境中,会产生氢原子并渗透到钢材内部。这些原子会在钢材内部的微小缺陷处移动和聚集,例如硫化锰,当它们聚集在一起时,就会形成氢气分子。这些气体会在小孔中积聚,产生巨大的内部压力,最终导致水泡状或阶梯状裂纹,这些裂纹通常沿水平方向延伸。这些裂纹随后会相互连接,严重削弱钢板的强度。

什么是硫化物应力开裂(SSC)?

虽然HIC可以在没有外部应力的情况下发生,但SSC(Sulfide Stress Cracking)是一种更危险的现象,需要腐蚀环境和施加的拉应力才能发生。在存在硫化氢的情况下,管道内部压力会产生应力,当这种应力与硫离子结合时,会加速裂纹的形成和扩展。这会导致突然的脆性断裂,使SSC对管道安全构成更直接的威胁。

NACE国际标准,例如NACE TM0284和NACE MR0175,在定义这些环境下材料的要求和测试方法方面发挥着至关重要的作用。

抗HIC钢:内部防护

防止这些故障的关键在于消除根本原因:氢容易积聚的内部薄弱点。抗HIC钢经过专门设计,可从根本上实现这一目标,从内部提供防护。

先进制造工艺,打造均匀结构

抗HIC的基础在于对钢材化学成分的精细控制。最关键的控制元素是硫(S)和磷(P)。通过显著降低这些元素的含量,可以最大限度地减少硫化物和磷化物夹杂物(它们充当氢的聚集点)的数量。这可以通过先进的钢包精炼和脱硫工艺来实现。

供应商若要将某种材料称为“NACE认证材料”,就必须遵守这些严格的成分限制,确保钢材从根本上不易受到氢损伤。需要注意的是,像A36钢这样的常见结构钢并非为酸性环境设计,并且缺乏抗氢致开裂(HIC)所需的成分纯度。在管道领域,高抗腐蚀钢是指专门为降低这些腐蚀风险而设计的钢。

化学成分的作用

• 连铸:该工艺确保钢水凝固成一致均匀的板坯。

• 控轧:如《高性能管线钢背后的秘密》中所述,TMCP(热机械控制加工)等工艺可确保钢水获得细晶粒、均匀的微观结构,从而降低开裂风险。

这些工艺确保钢板具有干净、均匀的结构,不会留下任何氢原子聚集的“陷阱”,也不会产生导致HIC的内部压力。

质量保证:HIC测试

我们如何知道钢板是否真正耐HIC?这需要严格且标准化的测试。其中最重要的测试是HIC测试,这是酸性环境应用的强制性要求。

NACE TM0284测试方法

NACE TM0284标准提供了执行HIC测试的详细方法。以下是该流程的简要分解:

• 样品准备:从钢板上切下钢样品并进行浸泡。

• 浸泡:将样品完全浸泡在饱和H2S的水溶液中一段时间(通常为96小时)。该溶液旨在模拟酸性天然气管道的高腐蚀环境。

• 评估:浸泡后,将样品切片并在显微镜下检查是否存在裂纹。裂纹会被测量,材料的抗裂纹性能会根据三个关键参数进行评估:裂纹长度比(CLR)、裂纹厚度比(CTR)和裂纹敏感性比(CSR)。

总结

只有当材料的测试结果符合NACE标准的严格限制时,才被视为具有抗HIC性能。这一全面的测试流程为最终用户提供了可验证的质量证书,确认钢材符合其预期用途。这便是钢板成为“NACE认证材料”的原因。