高强度钢在腐蚀环境下的力学性能退化

随着结构与机械工程向高性能和轻量化方向发展,高强钢(High Strength Steel,HSS)在工程应用中的地位日益突出。相比常规钢材,高强钢在保证承载能力的同时显著减少用钢量,有利于结构减重并降低施工与运输成本。用在桥上能减少30%-40%的钢材用量,大为减轻材料自重和改善桥梁受力状态,应用高强钢既能大量节省钢材又方便运输施工,因此,高强钢已经广泛应用到桥梁、海工结构、油气管线、紧固件、汽车、航空航天等行业当中,但是高强钢自身几乎不可避免的会处在腐蚀环境当中,腐蚀会导致高强钢材料损伤失效,使结构承载能力逐步退化,延性和韧性明显降低,同时增加氢脆与应力腐蚀开裂(SCC)发生的风险。因此,在文章引言部分列举典型事故(如桥塌、飞机破损、跨海大桥倒塌),说明腐蚀破坏高强钢的影响巨大,腐蚀使力学性能退化,从而成为高强钢力学性能 -腐蚀力学行为多场耦合失效的重要原因。

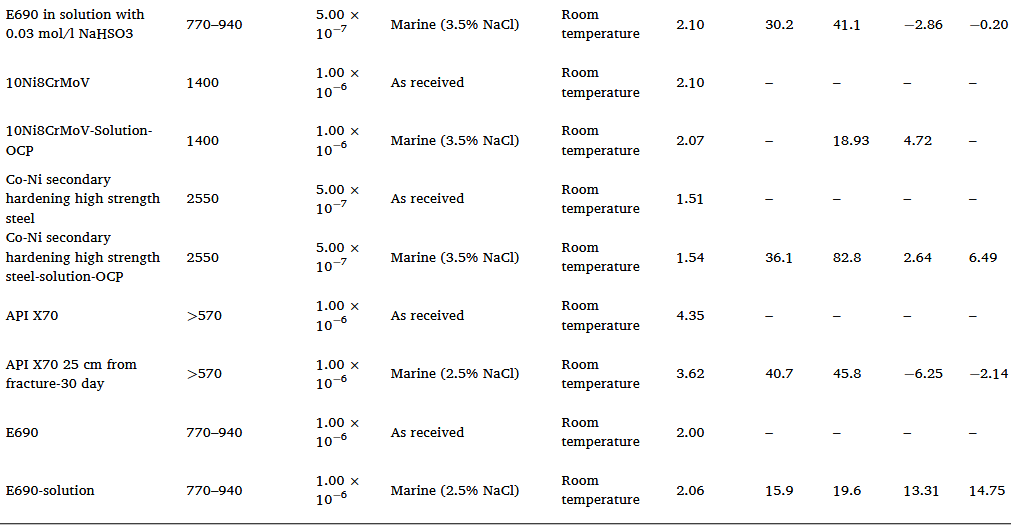

钢铁在含氧和水的环境中,会发生如下反应:4Fe + 3O2 + 6H2O → 4Fe(OH)3

随后脱水形成我们熟悉的铁锈 Fe2O₃·H2O。最初生成的氧化膜可能具有一定保护性,但随着时间推移,会逐渐演变为点蚀、裂纹和局部破坏,如图1所示。

图1. 钢在腐蚀过程中的典型视图

一、高强钢腐蚀行为的关键影响因素分析

1. 制造工艺的影响

如直接淬火、淬火-回火、冷拔 、TMCP(热机械控制过程),这些方法改变钢微观结构,导致强度/硬度增加,但易开裂和延展性降低,主要因位错密度变化,而高位错密度增加腐蚀敏感性。

2. 合金元素的影响

Ni、Cr、Mo:总体上提升耐蚀性(形成稳定钝化膜或致密锈层)。 Nb、Sb:在部分钢种中兼具改善塑性和提升耐蚀性的效果。 Mn:在多数酸性和中性介质中对耐蚀性表现不利。 C:通过改变显微组织形态影响腐蚀行为。

3. 腐蚀环境因素

(1)介质与PH

不同PH值对应的工程环境: pH 0 ~ -0.5:油气井环境 pH 2.5:酸雨 pH 5:富含有机质或土壤环境 pH 7.5-8.5:海洋环境 pH 12.5-13:混凝土孔隙溶液

(2)温度效应

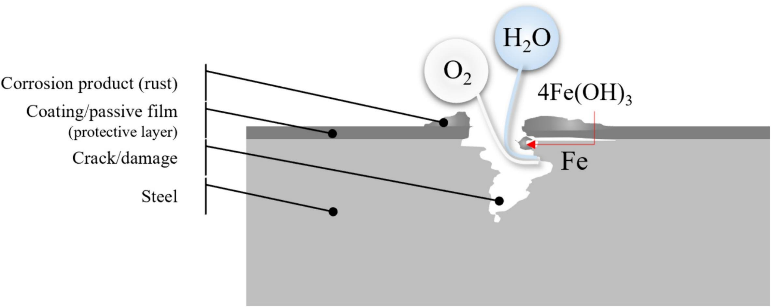

随着温度升高,SCC倾向增加,从而抗拉强度下降。温度影响高强度钢腐蚀的关键机制可能是化学反应加速、电化学活性增加、介质化学变化和热应力。 当温度从 60 °C 升高到 150 °C 时,高强钢在某些腐蚀介质中的强度和延性显著下降,但这种关系并非线性。

图2. 温度对不同溶液中应力-应变曲线的影响,在 (a) 60 °C、(b) 100 °C 和 (c) 150 °C

(3)氢的影响

第三类高强钢腐蚀问题成因是氢脆,主要是指氢通过腐蚀反应进入钢内造成钢材脆化,氢脆会导致钢材失稳、开裂,其中HE最容易导致钢材开裂,因为裂纹附近会有短路电池,极易发生氢脆,除此之外还有可能使用EPT等方法降低钢受氢的影响。

(4)锈层与溶解氧

锈层并非“越厚越好”。在不同环境中,锈层可能是保护层,也可能是促进局部酸化和氯离子富集的“隐患层”。

二、加载条件与腐蚀的耦合效应

钢结构在服役期间,腐蚀与外载同时存在,它们会对HSS的力学性能产生影响,并非两者的相互叠加,而是一个耦合作用的过程。试验发现,HSS在预加载及循环加载条件下,都将会增加HSS的腐蚀敏感性,并加快点蚀的发展,促使疲劳裂纹的萌生。腐蚀坑与缺口作为疲劳裂纹的起源地,其大小、数量及加载形式均会影响疲劳寿命;相比压缩状态,张力环境下更易破坏钝化膜、加速裂纹扩展;HSS在慢速加载中更容易产生应力腐蚀开裂(SCC),且当应变速度较低时,腐蚀及SCC更易发生。

三、防护手段与工程挑战

钢结构在服役期间,腐蚀与外载同时存在,它们会对HSS的力学性能产生影响,并非两者的相互叠加,而是一个耦合作用的过程。试验发现,HSS在预加载及循环加载条件下,都将会增加HSS的腐蚀敏感性,并加快点蚀的发展,促使疲劳裂纹的萌生。腐蚀坑与缺口作为疲劳裂纹的起源地,其大小、数量及加载形式均会影响疲劳寿命;相比压缩状态,张力环境下更易破坏钝化膜、加速裂纹扩展;HSS在慢速加载中更容易产生应力腐蚀开裂(SCC),且当应变速度较低时,腐蚀及SCC更易发生。

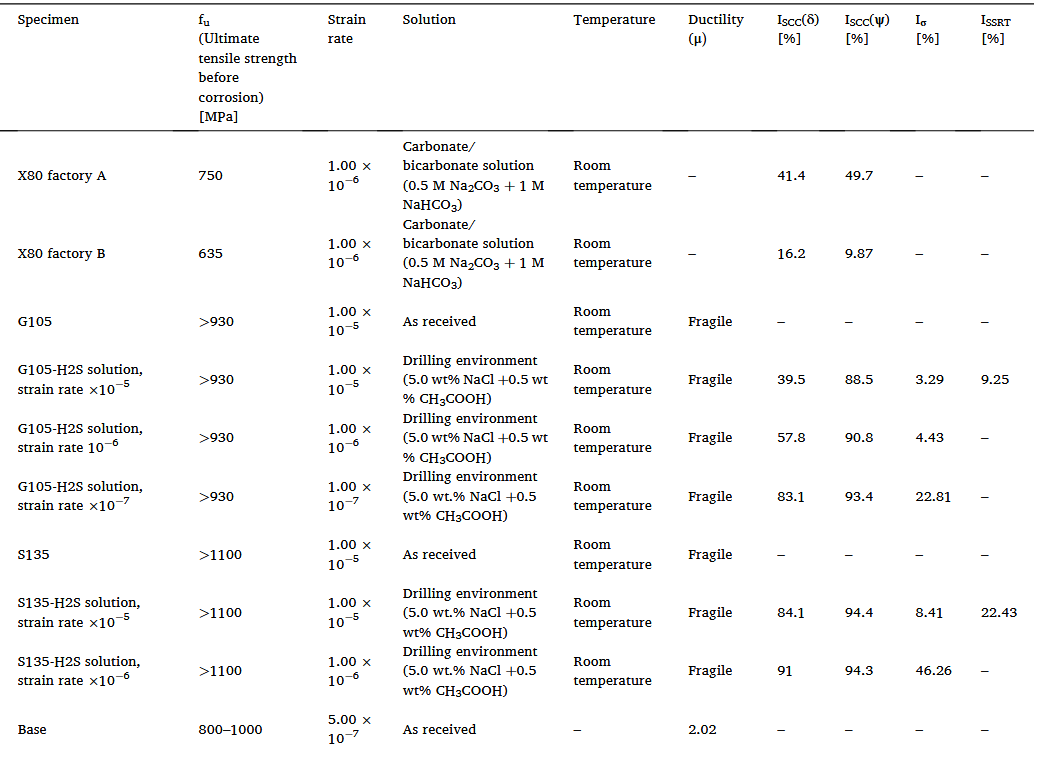

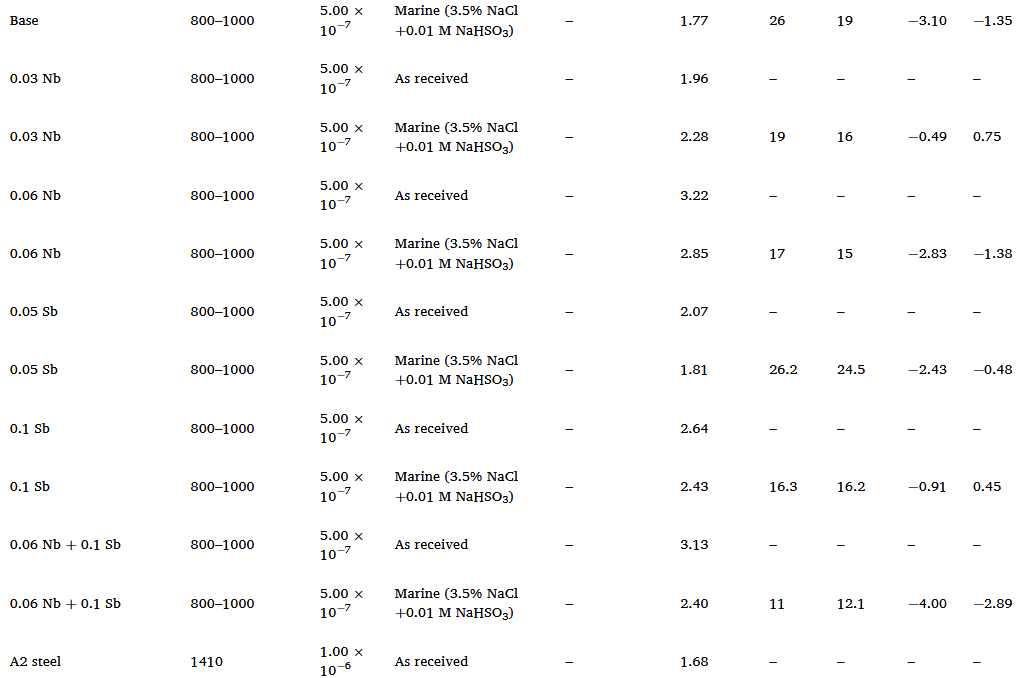

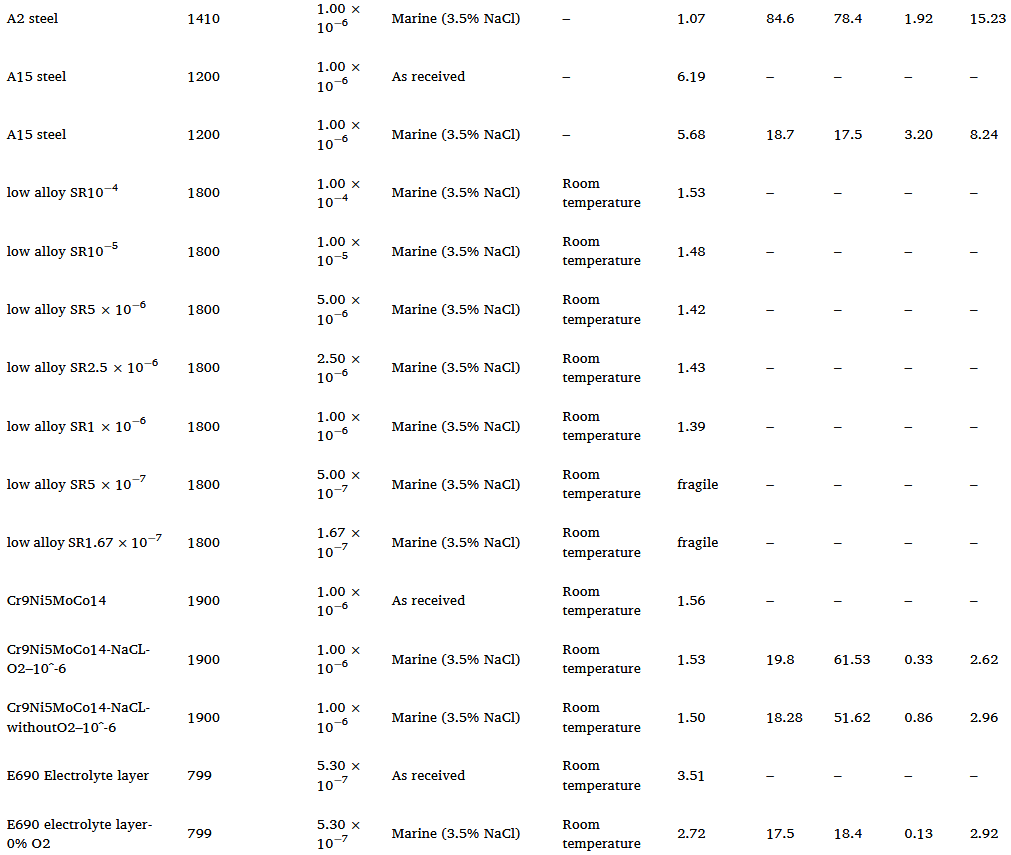

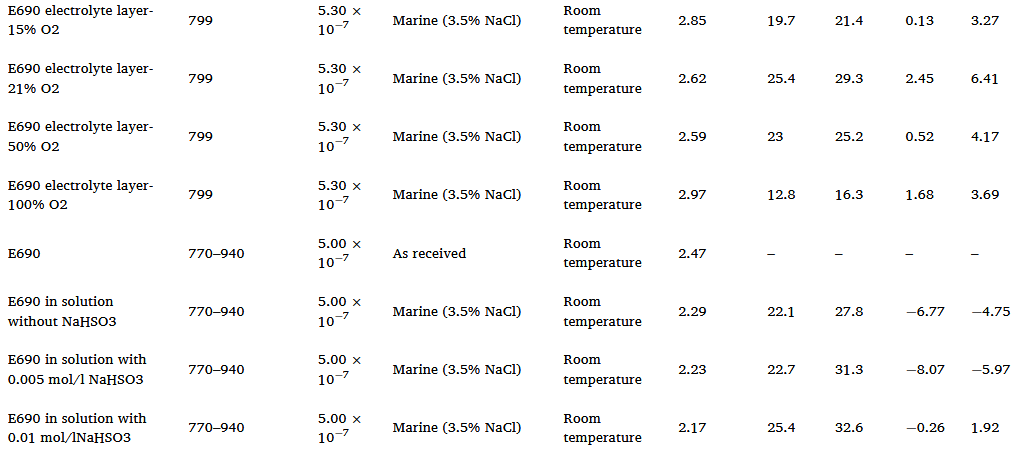

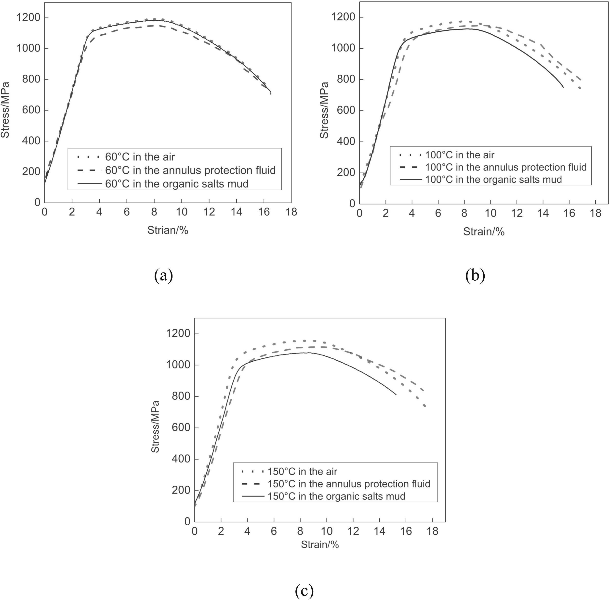

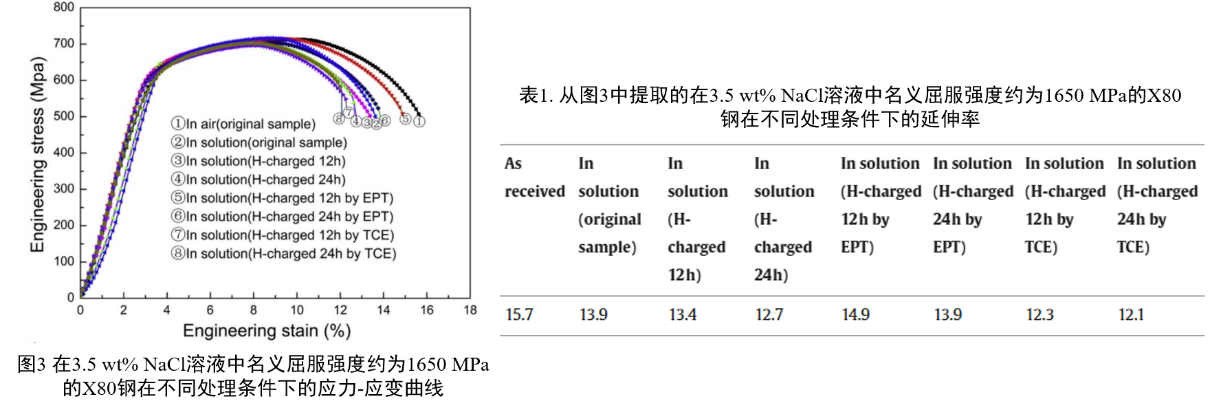

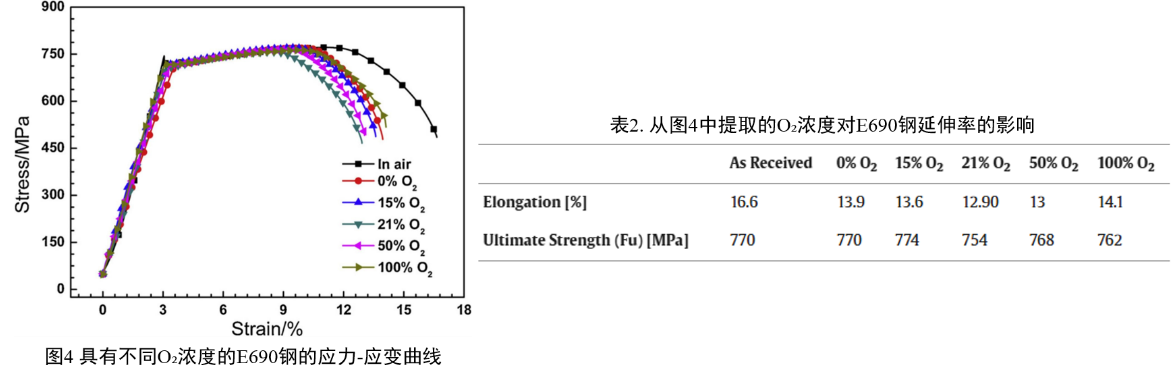

注:HSS钢腐蚀试验案例