气态氢对X80管线钢海水腐蚀及应力腐蚀开裂行为的影响

气态氢对X80管线钢海水腐蚀及应力腐蚀开裂行为的影响高压管道是长距离氢传输的最优选择,既经济又可扩展。X80管道钢以其高强度、优良焊接性和可靠性能,被广泛用于陆上和海下传输网络。尽管如此,X80钢在同时暴露于内部高压气体氢和外部海水环境下的长期完整性仍未得到充分表征。这种双重暴露引发了对氢脆(HE)和应力腐蚀开裂(SCC)的重大担忧,可能危及管道安全,并阻碍全球向氢经济转型。

该研究正是针对这一空白,采用自定义双相模拟装置,模拟内部气体传输(6.3MPa氮气或氢气)和外部海水浸泡(3.5 wt% NaCl溶液)条件,通过氢渗透、电化学、浸泡腐蚀和慢应变速率拉伸测试,系统调查了不同氢浓度(5%、20%和100%)下氢对X80管道钢海水腐蚀和SCC的协同影响。

材料与方法

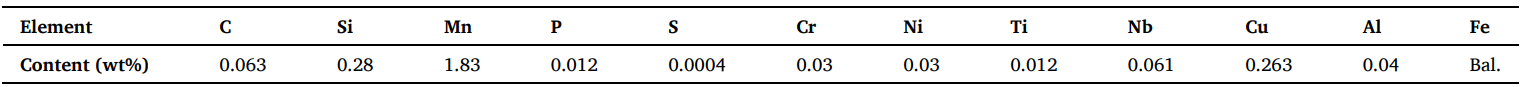

材料:X80管道钢,化学组成见表1(C 0.063%、Mn 1.83%、Nb 0.061%等,余量Fe)。材料微观组织以铁素体为主,并伴有散乱分布的贝氏体(图1)。

表1. X80管线钢的化学成分

图1. X80管线钢的金相图

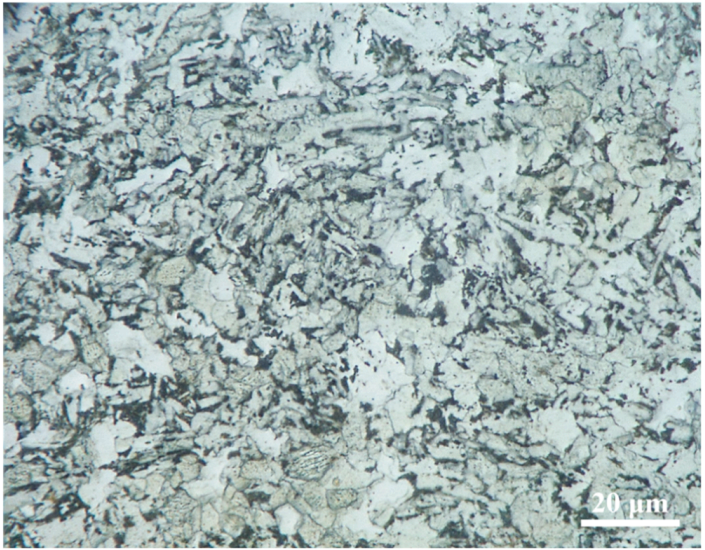

氢渗透测试:改进Devanathan-Stachurski装置(图2a),直径30mm、厚2mm,一侧镀Ni(~2μm)。6.3MPa下5%、20%、100% H2浓度,检测腔0.2mol/L NaOH。

图2. (a)改进后的 Devanathan–Stachurski 装置;(b)试样尺寸的示意图

电化学测试:检测腔3.5 wt% NaCl(pH 7.3-7.5),氢腔6.3MPa 0-100% H2。监测OCP 5h后测动电位极化曲线(-250~+250 mV vs OCP,0.25 mV/s)和EIS(10 mV,100 kHz-0.01 Hz)。

浸泡腐蚀测试:同装置,浸泡5、24、72 h后除锈(HCl+蒸馏水+六亚甲基四胺),SEM观察表面/基体,拉曼分析产物。

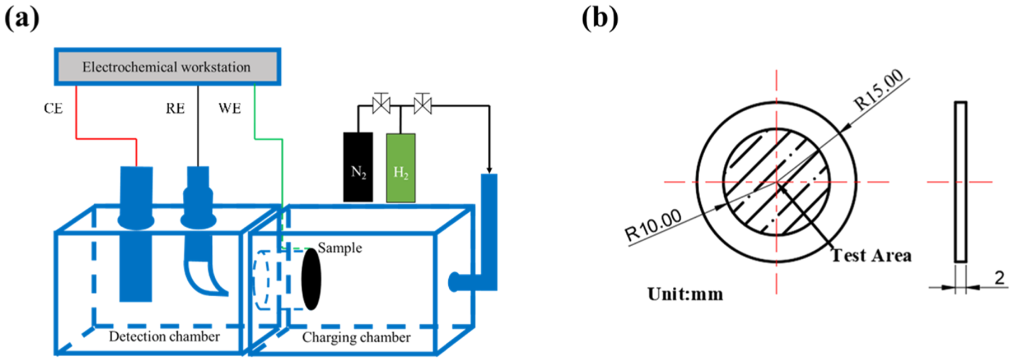

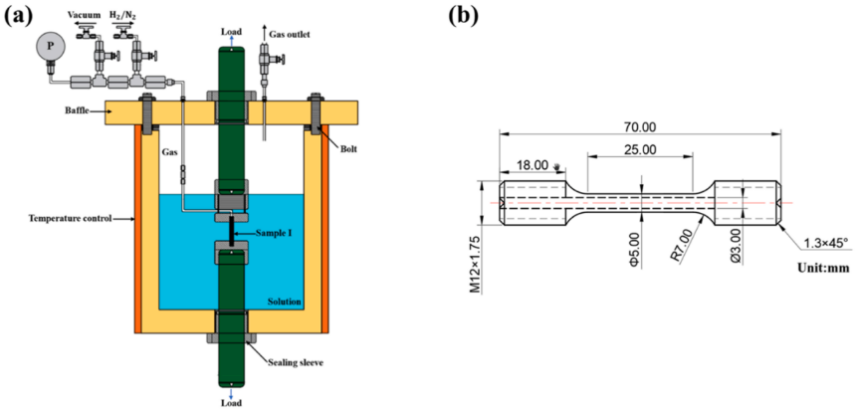

慢应变速率拉伸(SSRT)测试:自制装置(图3a),空心样品(图3b),内6.3MPa N2/H2,外3.5 wt% NaCl。预持30min,速率0.03mm/min(应变率2×10-5 s-1)。评估延伸率和断面收缩率,并利用SEM检查断口及侧面形态。

图3. (a)慢应变速率拉伸测试装置;(b)空心试件尺寸草图

测试结果

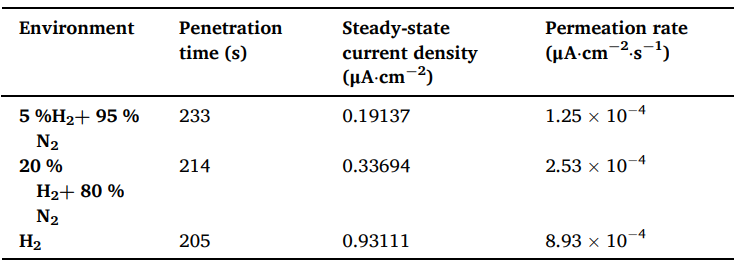

在图4所示的氢渗透曲线中,不同氢浓度下的渗透时间相差不大,但稳态电流密度随着氢浓度的升高而升高(从0.191到0.931 μA·cm-2),渗透速率也随之上升(1.25×10-4至8.93×10-4 μA·cm-2·s-1),见表2。表明高H2会增强表面覆盖和渗透。

图4. 各种氢浓度下的氢渗透曲线

表2. 氢渗透试验结果

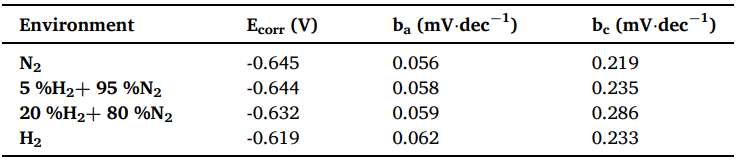

动电位极化曲线(图 5):阳极电流密度随H2增,阴极Tafel斜率>阳极,腐蚀过程阴极控制。Ecorr随H2升(-0.645~-0.619 V),见表3,这归因Fe3O4的形成。

图5. 不同氢浓度的动电位极化曲线

表3. 动电位极化曲线测试结果

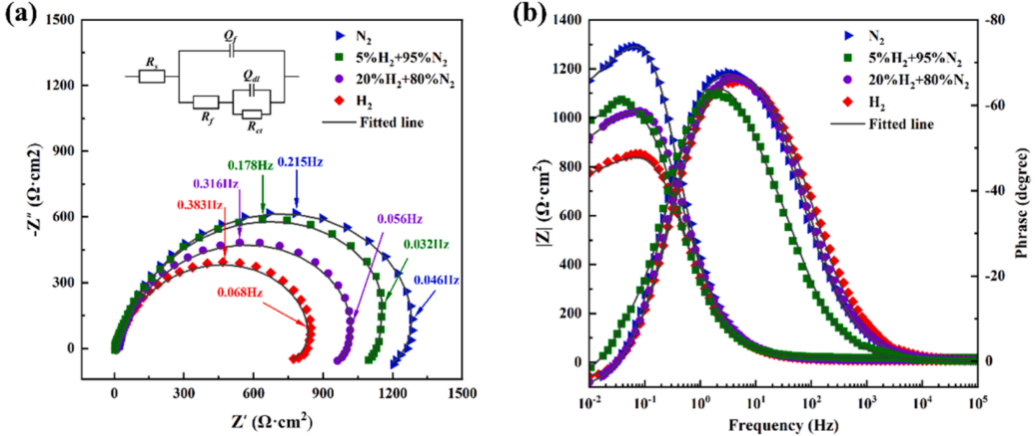

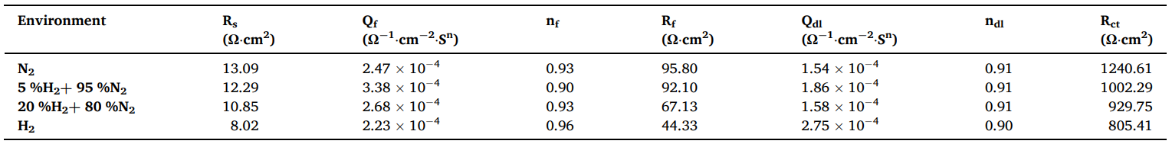

EIS(图6):容弧直径随 H2减小,低频阻抗降低。等效电路拟合(Rs、Rf、Rct、Qf、Qdl),Rf和Rct随H2降低(表4),表明氢改变了膜和双层结构。

图6. 不同氢浓度的电化学阻抗谱曲线:(a)奈奎斯特图;(b)波特图

表4. 电化学阻抗谱结果

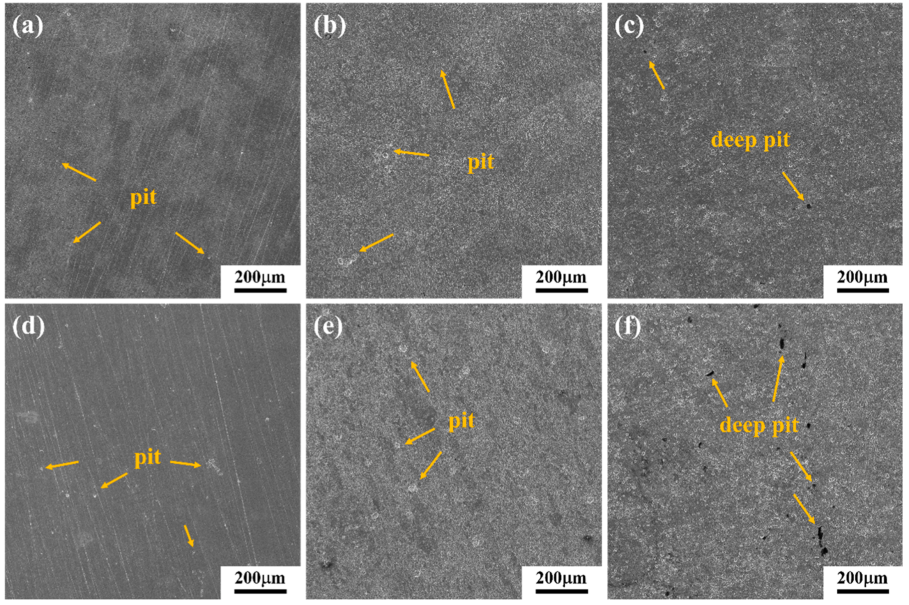

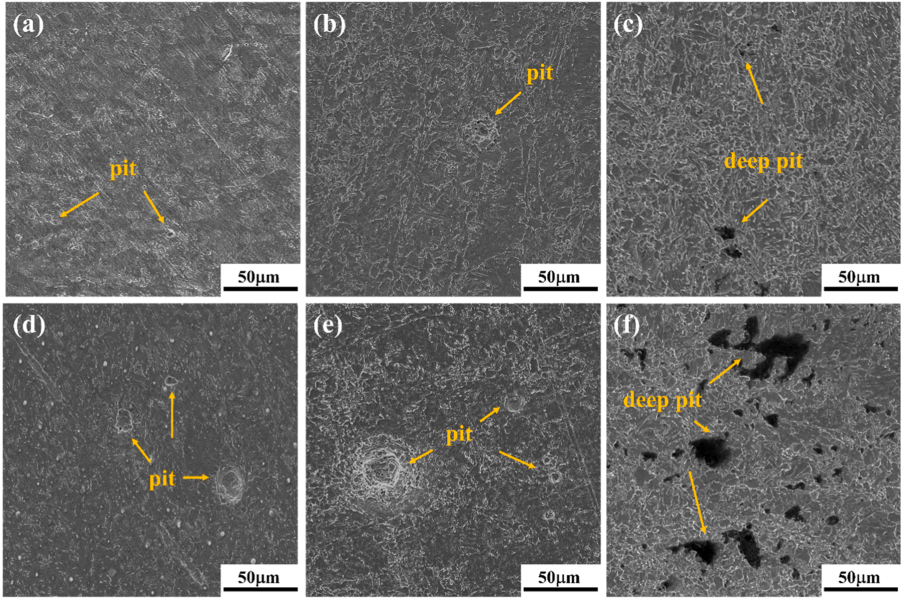

腐蚀产物形态(图7):N2下5h膜完整,24/72h微裂;H2下5h开裂,72h明显开裂。基体表面(图8):H2下点蚀更易、更深。点蚀形态(图9):随时间增加也加深。

图7. 腐蚀产物膜的形貌:(a)N2/NaCl,5h;(b)N2/NaCl,24h;(c)N2/NaCl,72h;(d)H2/NaCl,5h;(e)H2/NaCl,24h;(f)H2/NaCl,72h

图8. 基底表面形貌:(a)N2/NaCl,5h;(b)N2/NaCl,24h;(c)N2/NaCl,72h;(d)H2/NaCl,5h;(e)H2/NaCl,24h;(f)H2/NaCl,72h

图9. 点蚀坑形貌:(a)N2/NaCl,5h;(b)N2/NaCl,24h;(c)N2/NaCl,72h;(d)H2/NaCl,5h;(e)H2/NaCl,24h;(f)H2/NaCl,72h

拉曼光谱(图10):两者产物均为α-Fe2O3、γ-FeOOH、α-FeOOH、Fe3O4,但H2下Fe3O4和α-FeOOH增加,γ-FeOOH减少(图10c)。

图10. 腐蚀产物膜的拉曼光谱:(a)N2/NaCl,72h;(b)H2/NaCl,72h;(c)腐蚀产物膜的组成百分比

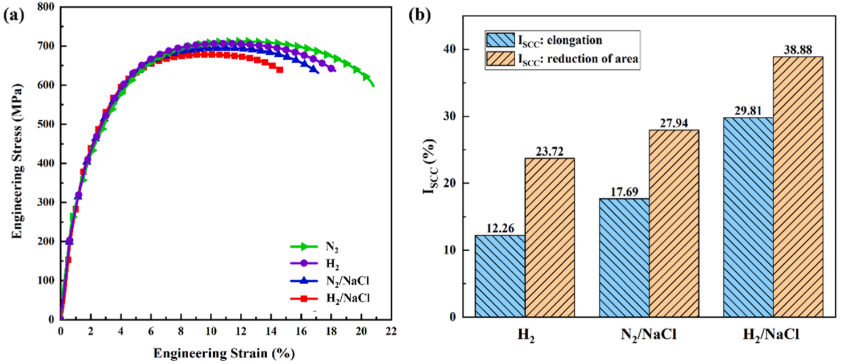

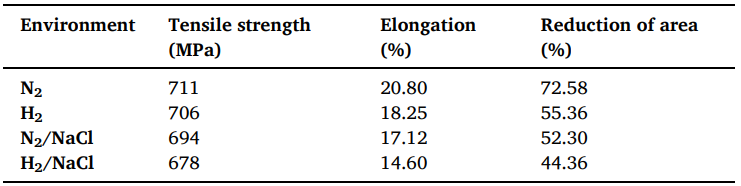

SSRT应力-应变曲线(图11a):在NaCl下强度降低,H2/NaCl最甚。应力腐蚀敏感值(Iscc,图11b):H2/NaC,协同效果最强(延伸率20.80%降低至14.60%,缩面72.58%降低至44.36%,表5)。

图11. (a)X80管线钢的应力-应变曲线;(b)通过伸长率和面积减少计算的应力腐蚀敏感值

表5. 慢应变拉伸试验结果

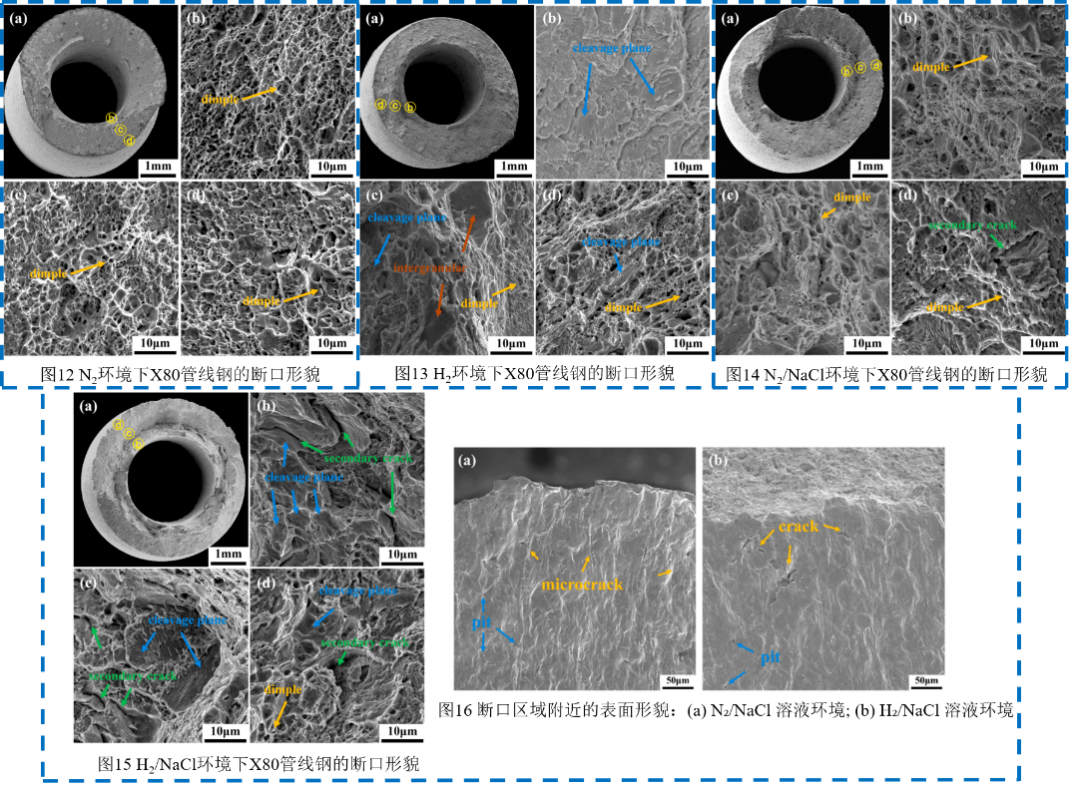

断口形态:N2下可以观察到韧窝,表明此断裂主要受韧性断裂机制为主导(图12);H2下内准解理断裂(断口内部区域)+沿晶断裂(试样中心区域),随着从断口内部向中部和外部区域过渡,准解理特征的比例逐渐降低。这表明,被困于材料内部的氢使X80管线钢自内部向外部发生脆性断裂。(图13);N2/NaCl下韧窝+二次裂纹(图14);H2/NaCl下准解理+更多二次裂纹(图15),这表明在NaCl溶液条件下测试的试样更容易发生裂纹萌生与扩展。断口附近表面形貌(图16):两者有坑/裂,但H2下膜剥落,且裂纹深入基体。表明H2/NaCl溶液环境加速了腐蚀产物膜中裂纹的萌生,并增强了基体发生点蚀的敏感性。

氢对腐蚀影响:

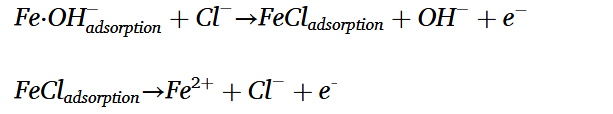

(1)NaCl下Fe阳极溶解:

(2)阴极O2还原:

![]()

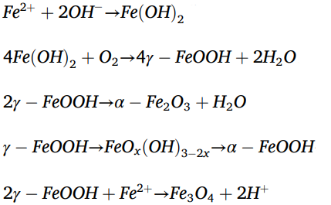

(3)产物Fe(OH)2→γ-FeOOH→α-Fe2O3/α-FeOOH/Fe3O4:

(4)氢促进γ-FeOOH→Fe3O4:

![]()

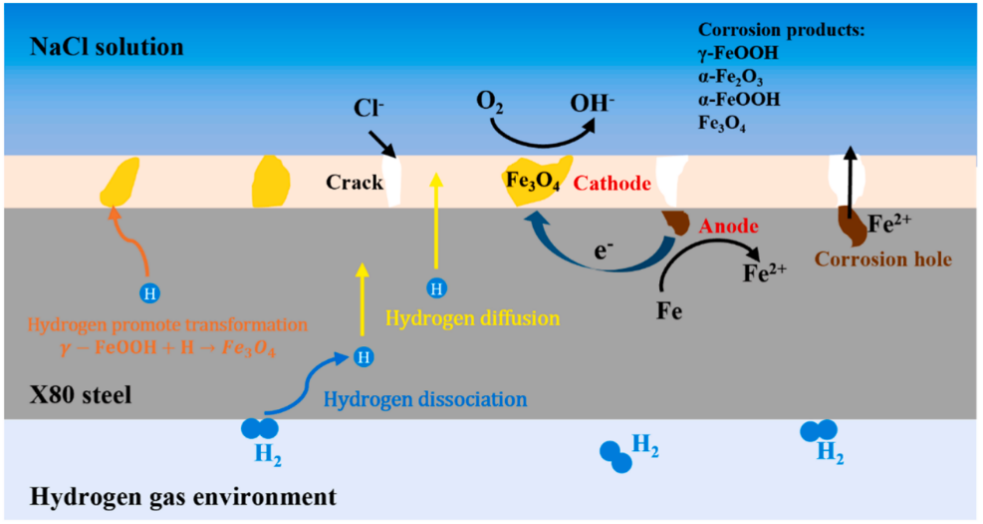

导电膜加速局部腐蚀/O2还原,导致Rf/Rct降、阻抗减小、点蚀增加(图17机制图)。

氢对SCC影响:

H2下内氢致脆裂向外扩展;NaCl下膜破裂→点蚀→裂纹;协同下氢加速点蚀+内裂纹,增加裂纹萌生源,降低塑性。应力腐蚀对机械性能的影响>氢脆。

图17. 氢对X80钢在NaCl溶液中腐蚀影响的机理图

总 结

(1)X80管道钢暴露于氢气条件下时,会出现迅速的氢扩散现象。氢含量越高,扩散速率以及稳态电流密度就越明显地提升,主要源于表面接触的强化作用。

(2)氢促进腐蚀产物膜中γ-FeOOH向Fe3O4的转化,形成不完整且导电性较强的富Fe3O4膜,这种缺陷膜会促使局部腐蚀及氧还原过程加剧,从而引起腐蚀电流密度升高并使阻抗值下降。

(3)在H2/NaCl溶液环境中,氢同时促进基体外表面的点蚀形成,以及内表面的氢致裂纹生成,从而增加裂纹萌生的起始位置数量。