汽车腐蚀试验中常见腐蚀问题分析及防腐蚀优化

2020-07-13

汽车腐蚀不仅影响美观,还直接影响汽车的性能指标、安全性、可靠性和使用寿命。

同时,还会造成能源的极大浪费以及对环境的严重污染。随着国家逐步走向低碳经济,汽车企业已不再单纯依赖汽车的可靠性及使用性能,作为存活、抢拼市场的主要技术策略,而是开始重视汽车在生产、使用过程中所引发的环保、节能等问题。因此,考核汽车耐腐蚀性尤为重要。通过腐蚀测试,可以暴露出产品存在的腐蚀问题,为提高产品的耐腐蚀性能提供依据。一、腐蚀试验方法

3.气体腐蚀试验(针对钢合金、无机覆盖层、油漆涂层零件); 4.腐蚀膏试验(针对装饰性铬层、铜-镍-铬镀层、镍-铬镀层零件); 5.整车道路腐蚀试验(综合性考核整车各零件)。研究表明,整车道路腐蚀试验最接近户外自然状态下的腐蚀状态。目前,许多先进的汽车企业都将整车道路腐蚀试验作为评价整车及其零部件耐腐蚀性能的试验方法。

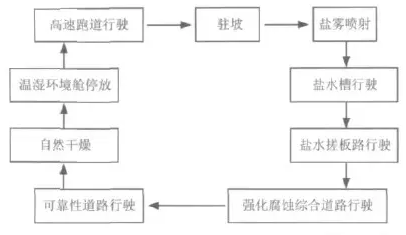

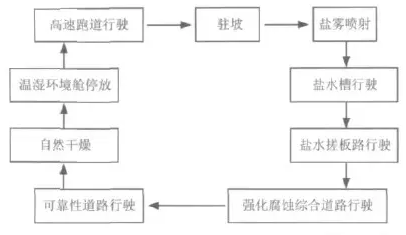

整车道路腐蚀试验是指在试验场地的砾石路上行驶的车辆、盐水路行驶、盐雾喷射、温湿环境舱停放等工况的试验(见图1)。

试验工况主要模拟:非铺装路面行驶、喷洒融雪剂的路面行驶、海洋性气候和湿热气候。 根据QC/T732-2005 标准《乘用车强化腐蚀试验方法》为例,1个试验循环的周期为24小时,10个试验循环模拟车辆实际使用1年。每10个试验循环结束后,为样车做一次全面的腐蚀评估,并在相应的阶段为样车进行整车腐蚀评价。 国际上惯用的评价标准通常包含3个阶段,分别为30循环、60循环、100循环,各阶段的评价重点均有区别,第1阶段着重考核外观腐蚀,第2阶段侧重于考核功能性零部件的腐蚀,第3阶段着重考核涉及安全的零部件。

大量整车腐蚀试验的结果表明,自主品牌车型与合资品牌车型在防腐能力上存在较大差距。现根据试验数据,对常见问题进行统计,并对引起腐蚀的原因进行浅析。通过对比各车型防腐效果的优劣,给予防腐优化建议,如下所述:

1.车身外板

由于外观坚固,车身外板很容易引起车主的投诉。在车辆的日常使用中,四门两盖、挡泥板和天花板等外板容易受到刮擦、碰撞和路面碎石的影响,从而损坏金属表面的漆膜和氧化膜。车辆修理不当或环境恶劣会导致车身腐蚀。

2.腐蚀形态

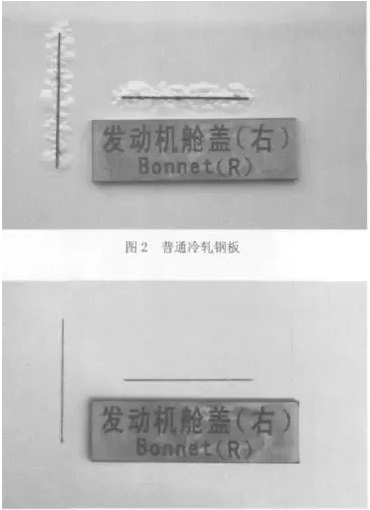

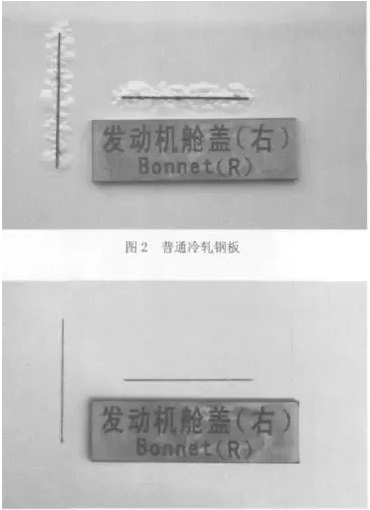

涂漆前的钢材表面存在油脂、铁屑和灰尘等,易引起漆膜起泡和脱落。优异的表面预处理,可以提高涂层的机械性附着力和化学性附着力,是车身外板防腐的重要基础工作。 汽车车身碳钢板的腐蚀主要是吸氧腐蚀,表面受损的暴露钢对阳极腐蚀,相邻涂层为阴极和碱性。在干湿交替的作用下,盐水逐渐侵入涂膜,从而加剧腐蚀的形态(见图2)。可采用耐碱性、耐水解涂层,选用7~10pm的热浸双面镀锌钢材(见图3)或铝材进行防腐。

涂膜作为保护层的涂料,常受到冲击、摩擦等外力作用。性能差的涂膜受石击后,易使钢材基体出现点腐蚀,涂层起泡。采用具有一定厚度(90~120μm)、硬度、柔韧性和抗冲击性的涂膜,能起到很好的防护效果。

3.车身内板

汽车的制造需经过冲压成型、焊接拼装、涂装和总装这四大工艺流程,工艺的质量直接影响整车的防腐性能。车身内板腐蚀常见部位有:四门两盖的折边和尖角,前翼子板边缘,车身钢板接缝,盖板工艺孔,车身空腔、焊点等。

4.腐蚀形态

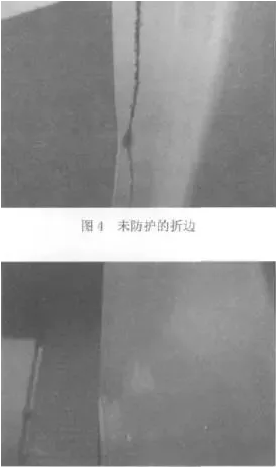

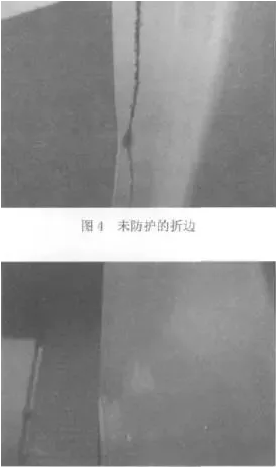

点腐蚀、缝隙腐蚀、电偶腐蚀、锈迹污染车身等,问题分析与防腐优化。 冲压裁剪的板材边缘易产生毛刺、毛边等缺陷,影响涂漆质量,易出现点腐蚀、锈迹污染车身等现象。通过选择合理的冲裁间隙值、控制磨具刃口磨损度等方法减少毛刺的产生;使用护板对板材边缘进行覆盖等均为有效的防腐措施。 焊接件的钢板搭接处容易产生晶体缺陷、缝隙和毛刺等,并引起积水以及点腐蚀等现象。采用激光焊接,减少焊接热变形;采用钢板一体冲压工艺,减少搭接缝隙;对钢板搭接处进行密封处理或使用塑料件对其进行覆盖;优化结构设计,避免出现双电位金属搭接、凹槽积水和尖锐部位等。 车身焊接件为提高其强度使用较多的折边工艺,存在毛刺,易出现点腐蚀及锈迹污染车身的现象(见图4)。折边采用厌氧性PU密封胶进行密封处理,防腐的效果优异(见图5)。

因空腔结构的特殊性,预处理材料和电泳漆不易渗入,易出现大面积腐蚀等现象(见图6)。防腐措施可通过提高空腔的密闭性、采用良好的电泳和空腔注蜡工艺等方法(见图7)。

总装过程中,出现涂层被破坏,导致钢材基体无防护而腐蚀,应避免出现损伤性操作。 随着车身设计愈加美观,装饰亮条被广泛使用。亮条的常用基材有塑料和不锈钢两种,表面多采用镀铬工艺。亮条腐蚀常见部位:尖角、边缘。

5.腐蚀形态

切割基材制作亮条时,破坏边缘镀层并产生毛刺,边缘出现点腐蚀;亮条边缘与胶条的缝隙易积水,引起缝隙腐蚀。通过改进亮条装配工艺,采用耐腐性高的基材,对边缘、尖角进行圆滑处理,提高胶条与亮条边缘的接合度等方法来进行防腐。 亮条紧固螺栓锈蚀、安装支架锈蚀等,导致锈迹从亮条内部流出,污染车身。应避免出现凹槽结构,选用耐蚀性螺栓和支架等方式进行防腐。 汽车用紧固件数量约占整车零件总数的45%,包含用于不同部位,重要程度差异极大的众多品种,其材质要求也不相同。紧固件腐蚀不仅影响外观,对车辆的保养维修、整车功能性、安全性都会造成影响。

6.腐蚀形态

点腐蚀、全面积腐蚀、金属缺失、锈迹污染车身等,问题分析与防腐优化。 底盘及发动机舱环境较车身恶劣,紧固件受冲击及损失性操作后,其涂镀层被破坏。电镀锌处理后的螺栓不能满足防腐要求,易发生全区域腐蚀和金属流失。避免损坏操作,并在敏感部件上安装保护盖。

使用环境恶劣的紧固件宜采用耐蚀性高的表面处理工艺,如达克罗工艺。车身的紧固件采用镀锌加黑色钝化处理,或者在其表面喷涂车漆也能满足防腐要求。

底盘附件

底盘车作业环境恶劣,路面有泥水、碎石等强冲击,对各零配件造成损害,最后形成腐蚀。 其防腐性能直接影响汽车安全性、操纵性、舒适性、经济性。

7.腐蚀形态

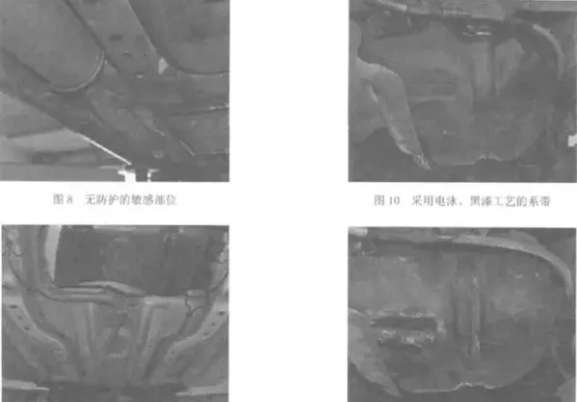

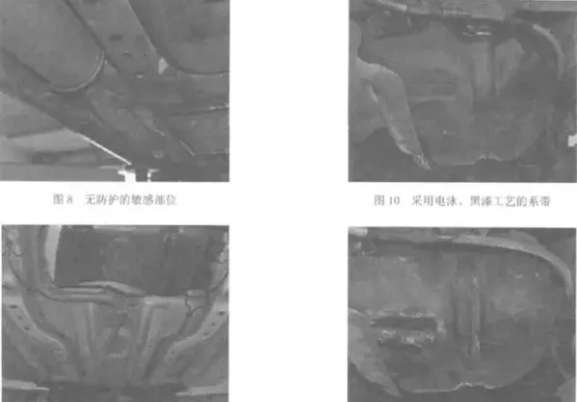

缝隙腐蚀、局部腐蚀、晶间腐蚀、腐蚀疲劳、穿孔等,问题分析与防腐优化。 受冲击的敏感部位无防护或防护啧涂物的抗石击性差,加之由于相对运动,水在钢板的重叠部分积聚,容易造成钢板的大面积腐蚀和缝隙腐蚀(见图8)。减少冲击敏感部位,采用一定厚度和附着力的聚氯乙烯进行防石击密封喷涂保护(见图9)。

油箱系带多采用阴极电泳处理,并以黑漆涂覆表面。其抗石击性差,系带因涂镀层破损而锈蚀(见图10)。通过工艺对比腐蚀试验发现,油箱系带在原有工艺基础上增加粉末喷涂处理后,其抗石击性、防腐性优异(见图11)。 采用铝合金材质、对系带的边缘进行防护处理等方法也能起到防腐效果。 底盘管体的材质采用镀锌管,受石击后其抗腐蚀性降低,加之管体内部还存在波动的压力,易出现锈蚀疲劳、穿孔现象。底盘的管体宜采用不锈钢材质,管体外表喷涂高分子材料或套上ABS工程塑料套,也可采用邦迪管(铜焊钢管、双层卷焊管)作为制动管。 排气系统采用表面镀锌、镀铝的铸造金属,其抗腐蚀性低,易出现吊耳断裂、金属缺失、穿孔等现象。排气系统宜采用铬-铁素体不锈钢为基材进行防腐。

发动机舱

发动机舱排气歧管产生的高温和路面灰尘、积水的飞溅,易引起机舱零部件出现腐蚀。 常见腐蚀失效的零件有皮带张紧轮、发电机、启动机和空调压缩机等,主要造成零件失效的原因是:零件内部转子和轴承腐蚀产生锈垢,囤积阻塞导致转子卡死无法运转。 通过机舱底部采用全防护,提高易腐蚀零件的离地高度,加上良好的通风散热设计等方法,可有效提高机舱零件的耐腐能力。

内饰

因内饰的外观性较强,腐蚀问题易引起车主的抱怨。目前,内饰可见的金属零件表面多采用镀铬工艺。常见腐蚀零件有:头枕支柱、安全带锁舌等。

8.腐蚀形态

点腐蚀、镀层起泡、镀层脱落等,问题分析与防腐优化。 在制造过程中,零件易出现毛边、毛刺、表面光洁度差等缺陷,导致镀层不均匀或局部无镀层等现象,易引起零件出现点腐蚀。零件基材宜选用耐蚀性高的基材,控制零件边缘毛刺数量,提高电镀的工艺质量等方式来进行防腐。 四、结束语

车辆腐蚀控制是一项复杂的系统工程,在降低成本的基础上,在车辆设计、材料选用、制造技术、防护设计、质量管理等方面进行防腐优化,提高整车的耐腐蚀性性能。 目前,中国的自主品牌汽车和外资布兰德在防腐技术上存在很大差别。 只有加大整车道路腐蚀试验力度,加快防腐研究成果的转换,在激烈的市场竞争中占优势地位。

转载请注明精川材料检测地址:www.jctest.vip