焊接工艺对管线钢焊接接头氢脆敏感性的影响

焊缝是长输氢气管道的薄弱部位,因此焊接方法的选择对氢气管道的安全性至关重要,不同的焊接工艺可能导致焊缝对氢脆的敏感性差异显著。尽管现有焊接接头氢脆方面的研究较多,但都主要采用了电化学氢渗透测试方法,其结果相对保守,难以完全反映实际氢输送环境下的情况。而且,大多数研究仅针对单一焊接方法的母材和焊缝展开,对比多种焊接工艺的系统性研究较少。因此,Zhang等人利用原位氢渗透实验和慢应变速率拉伸实验(SSRT)分别研究了三种焊接工艺的焊缝力学性能与断裂机制,并由此揭示了其抗氢脆性能得以提升的因素。

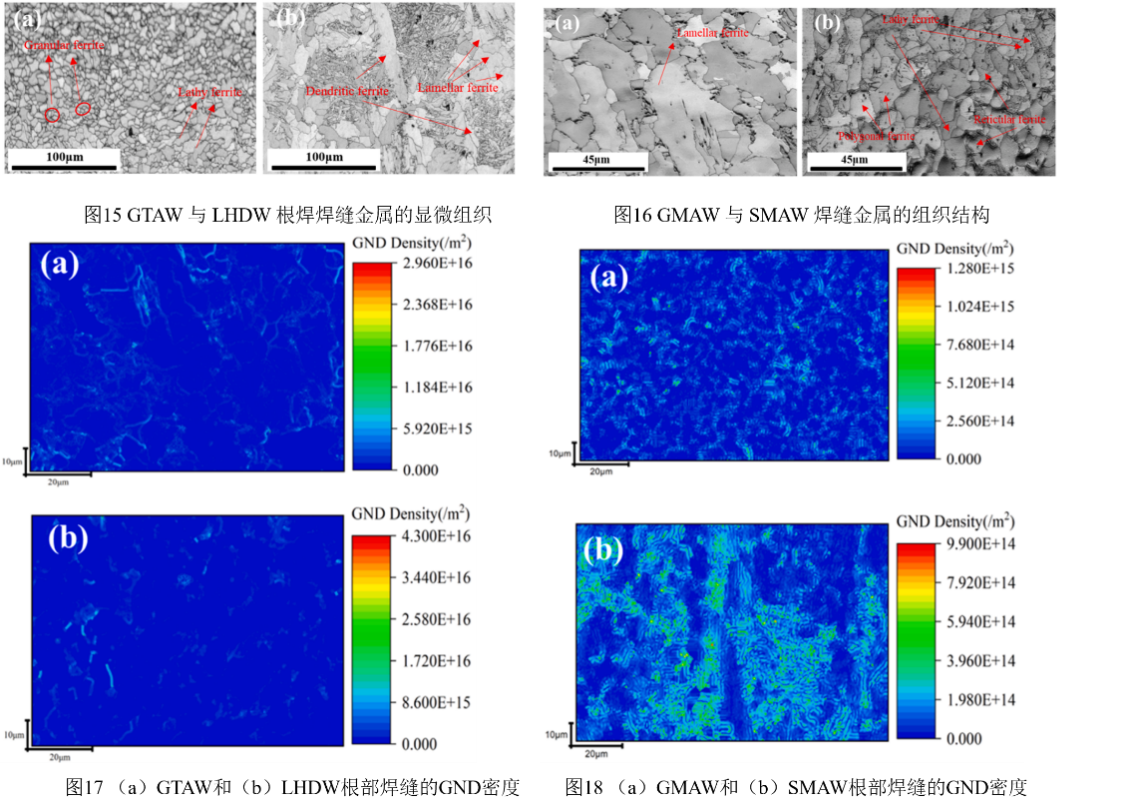

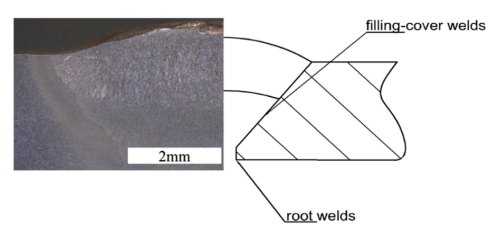

图1. 焊缝及焊层结构示意图

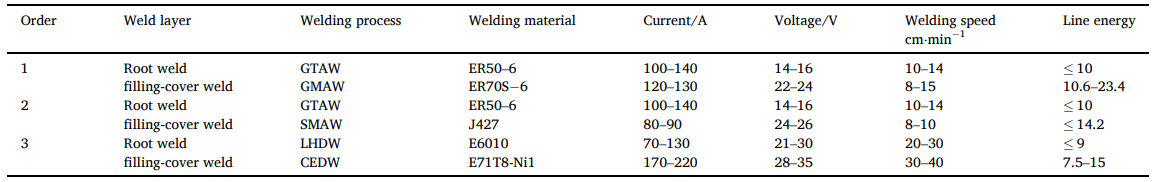

表2. 不同焊层的焊接参数

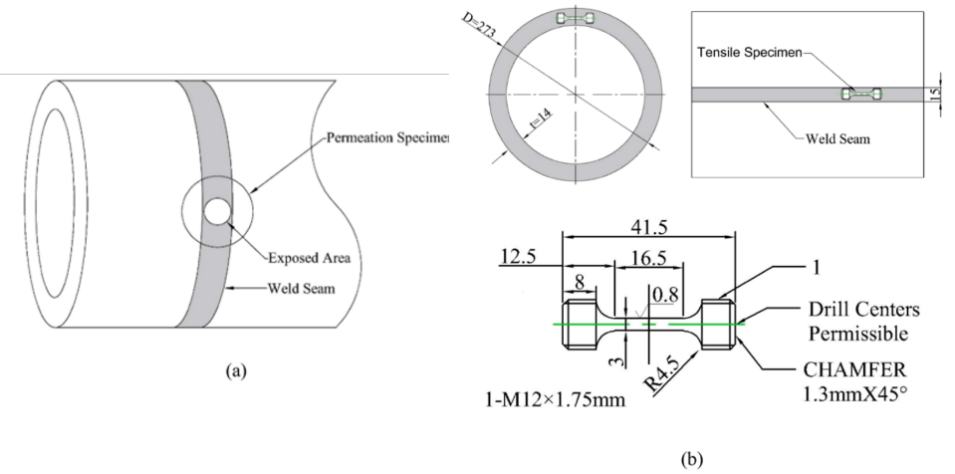

在研究中使用的母材为20号钢,对三种焊接工艺进行了测试,分别为:“以GTAW(钨极氩弧焊)打底,GMAW(气体金属电弧焊)填充盖面”;“以GTAW(钨极氩弧焊)打底,SMAW(手工电弧焊)填充盖面”;“以LHDW(低氢焊条向下焊)打底,CEDW(纤维素焊条向下焊)填充盖面”。

图2. 用于氢渗透测试和慢应变速率拉伸试验(SSRT)的试样取样示意图

不同焊接工艺下的氢渗透行为

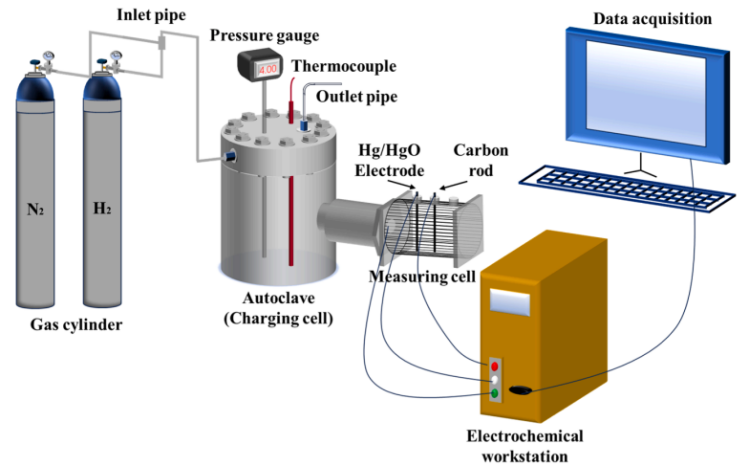

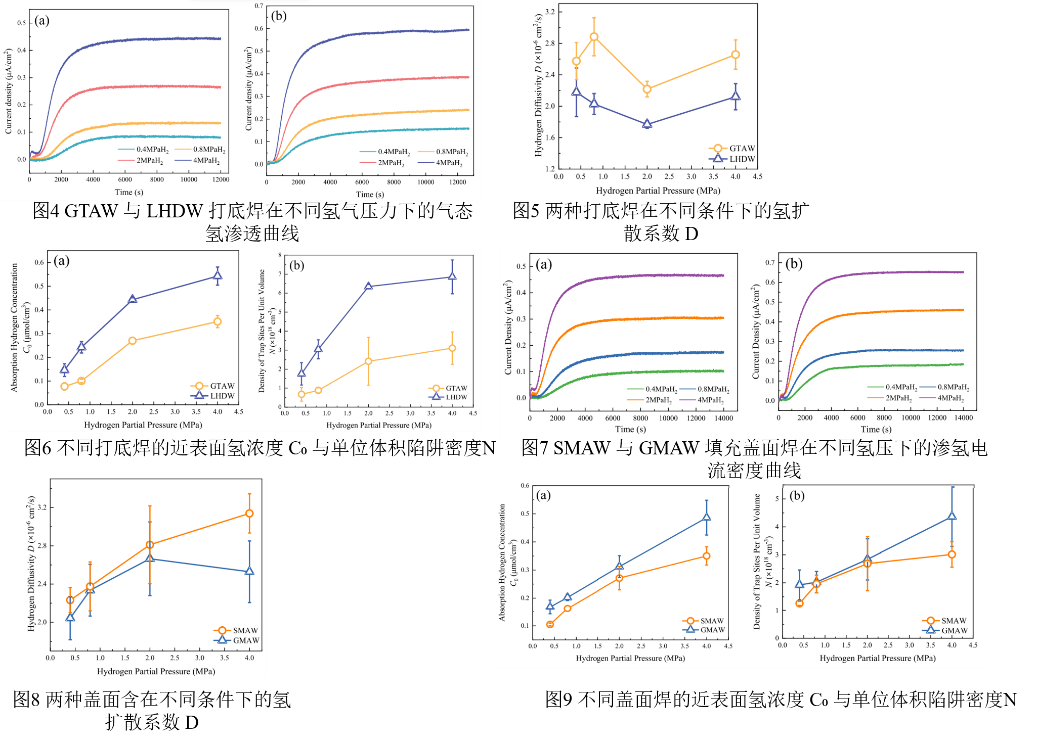

图3为原位气态氢渗透测试装置,图4-10对比了两种打底焊和两种盖面焊的各项氢渗透行为各项数据(氢扩散系数 D、近表面氢浓度 C0、单位体积陷阱密度 N),可以看出在GTAW和LHDW这两种打底焊工艺中,LHDW焊缝具有更强的氢捕获能力,在SMAW和GMAW这两种盖面焊工艺中,GMAW焊缝具有更强的氢捕获能力。

图3. 原位气态氢渗透测试系统示意图

不同焊接工艺下的力学性能

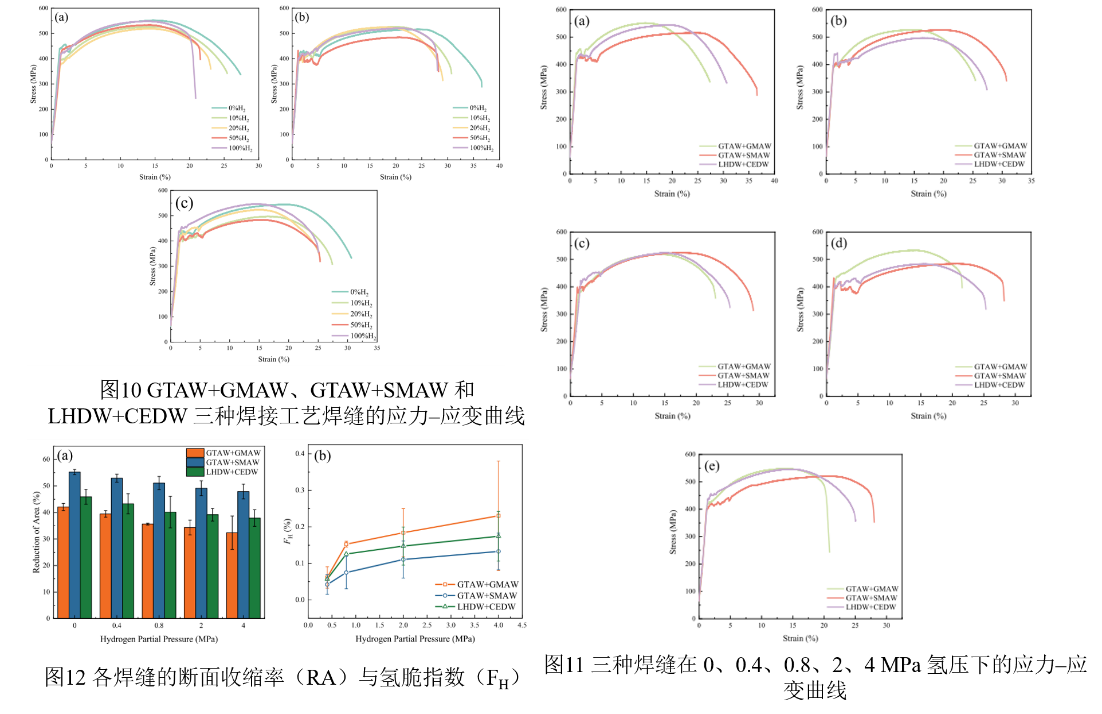

采用SSRT实验在不同氢压(0.4、0.8、2、4MPaH₂)下研究了不同复合焊接工艺焊缝的力学性能。图10展示了GTAW+GMAW、GTAW+SMAW和LHDW+CEDW三种焊接工艺焊缝的应力–应变曲线。图11展示了上述三种焊缝在0、0.4、0.8、2、4MPa氢压下的应力–应变曲线。各焊缝的断面收缩率(RA)与氢脆指数(FH)结果如图12所示。对比发现,在相同氢压下,GTAW+SMAW焊缝的RA最大、FH最小,表现出更强的抗氢脆能力。

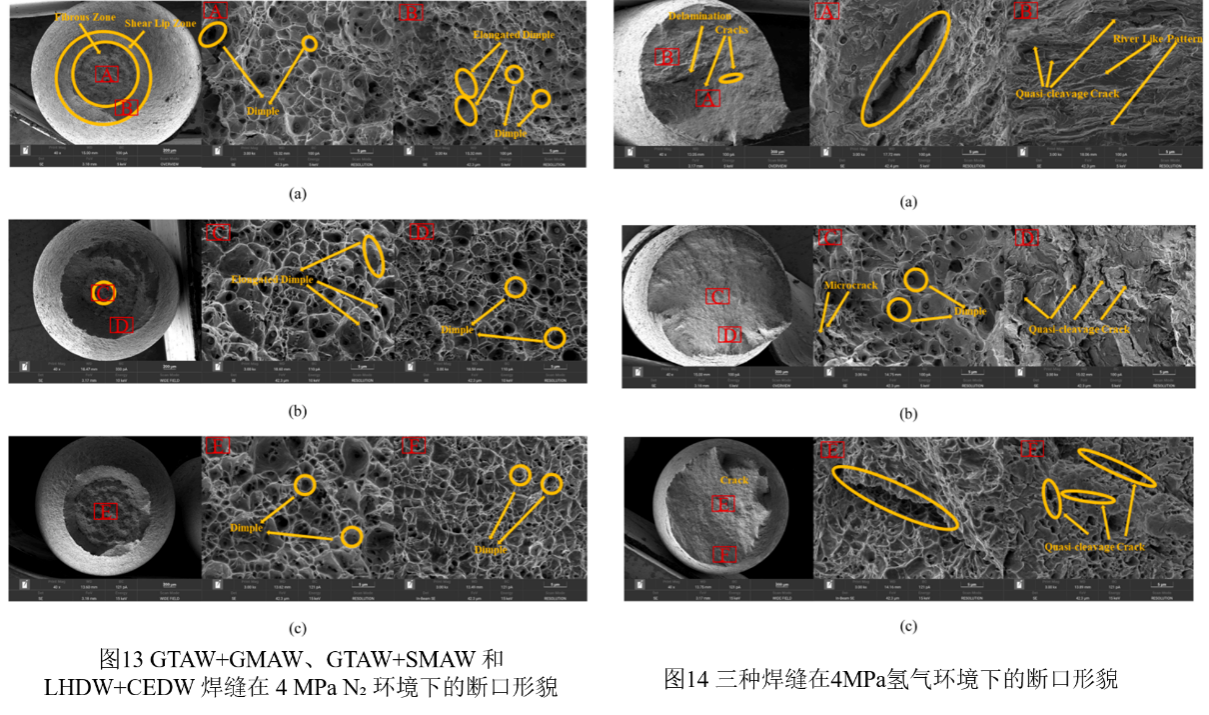

不同焊接工艺下的断口形貌

图13为GTAW+GMAW、GTAW+SMAW和LHDW+CEDW焊缝在4Mpa N₂环境下的断口形貌,三种焊缝均呈现明显的“杯-锥型”特征,具有纤维区与剪切唇带;断口中心与边缘均可观察到大量韧窝,但其数量、尺寸与深度因焊接工艺而有所不同。其中GTAW+GMAW焊缝中心与边缘的韧窝数量明显较少且较浅。根据图14可知,在氢气环境中,各焊缝均未呈现明显的“杯-锥”断裂特征。GTAW+GMAW与LHDW+CEDW焊缝表现出准解理断裂特征。高倍下可观察到中央区域存在分层与微孔聚集,GTAW+GMAW焊缝边缘可见明显的微裂纹与河流花样;LHDW+CEDW焊缝中央未见分层,但边缘呈解理面形貌,中心断裂区表现为微孔聚集型裂纹。GTAW+SMAW焊缝的断口形貌与前两者明显不同:中心区以韧窝为主,但尺寸较非氢环境下减小;核心周围出现少量微裂纹,试样边缘呈现带撕裂边的准解理断裂特征。综合断口分析可知,在4MPa纯氢环境下,GTAW+GMAW焊缝呈现典型的脆性断裂特征,以微孔聚集裂纹为主,韧窝数量与尺寸显著减少;而GTAW+SMAW焊缝中心仍保持以韧窝为主的断裂形貌,且在相同条件下,韧窝更大、更深、分布更密,在4MPa纯氢环境中的测试结果表明,这一焊接工艺的氢致脆化倾向显著降低,同时延展性更好。

分析与总结

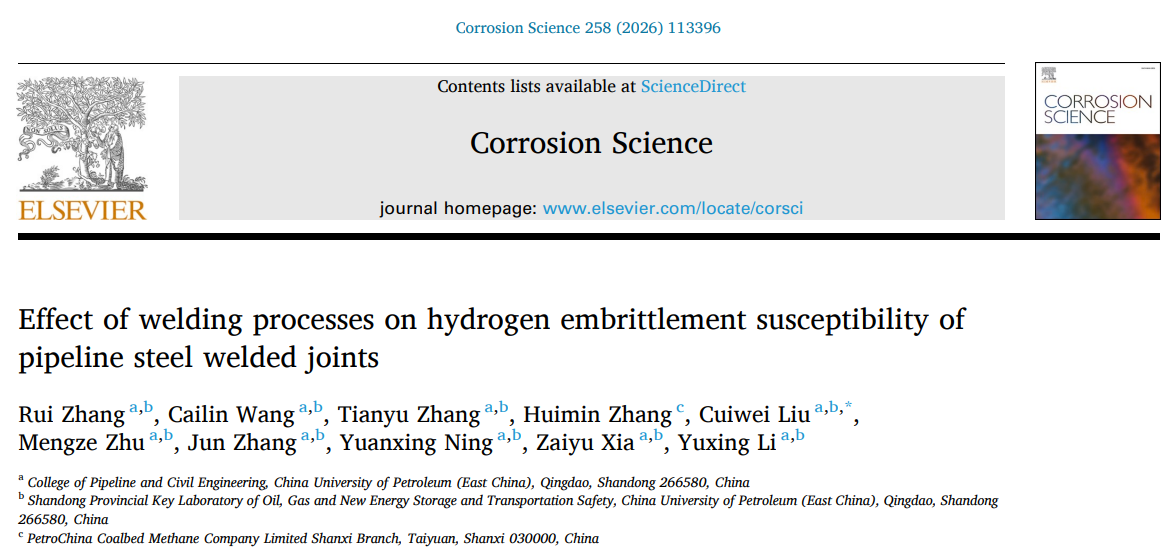

根据应力–应变曲线及氢脆敏感性指数(FH)的结果,在气态氢环境中,GTAW+SMAW焊接接头表现出最优的抗氢脆能力。为了进一步揭示GTAW与SMAW焊缝的高抗氢脆性机理,研究通过EBSD对不同焊接工艺的显微组织进行了分析。图16显示了GTAW与LHDW根焊焊缝金属的显微组织。图17显示了GMAW与SMAW焊缝金属的组织结构。不同焊缝的微观组织各异:GTAW与SMAW焊缝分别以片状铁素体为主体(后者含少量树枝晶),LHDW焊缝主要由板条状、网状及多边形铁素体构成,而GMAW焊缝则呈现为板条状铁素体与少量粒状铁素体的混合组织。EBSD结果表明,不同焊接方法形成的焊缝在晶粒结构上存在明显差异。焊接过程的加热时间与温度直接影响晶粒尺寸,GTAW与SMAW中的晶粒尺寸较小,细晶可使氢在显微尺度上分布更均匀,降低局部聚集。因此,GTAW与SMAW焊缝中较细的晶粒结构是其抗氢脆性能优越的关键因素。此外,EBSD对不同焊接组织的晶界取向差分布进行了分析,其中GTAW与SMAW的高角度晶界HAGBs占比都较低,而高角度晶界(HAGBs)因高的氢结合能引发氢偏聚,造成晶界弱化,致使沿晶断裂,较低的HAGB含量(如GTAW和SMAW中)可降低氢陷阱密度并提高有效扩散率,是其抗氢脆性能优越的因素。GTAW与SMAW焊缝氢脆敏感性较低,可归因于其较高的几何必要位错(GND)密度。这些高密度位错作为可逆氢陷阱,其作用机制在于促进氢的均匀分布,以避免局部富集。因此,较高的GND密度是GTAW与SMAW抗氢脆性能优异的重要因素之一。较低的HAGB含量(如GTAW和SMAW中)可降低氢陷阱密度并提高有效扩散率,是其抗氢脆性能优越的因素之一。且在在多层焊缝中,氢原子倾向于在根焊与覆焊的界面处富集,因此,在今后的工程应用中,应充分考虑不同焊层间氢吸附能力差异所导致的氢致失效风险。