冷喷锌:工业防腐领域的 “隐形守护者”,解决你的设备防锈难题!

在工业生产中,金属设备的 “生锈老化” 就像人体的 “慢性病”——初期不易察觉,一旦爆发便会导致设备故障、生产停滞,甚至引发安全事故。据统计,全球每年因金属腐蚀造成的经济损失高达数千亿美元,仅我国工业领域的腐蚀损失就占GDP的2%~4%。面对这一 “隐形杀手”,传统防腐手段如热镀锌、油漆涂装等,要么施工复杂、要么寿命短暂,始终难以满足现代工业的高效、长效需求。

而今天要为大家介绍的冷喷锌,正是工业防腐领域的“后起之秀”。它凭借施工便捷、防腐持久、环保安全等优势,逐渐成为桥梁、电力、化工、海洋工程等领域的“防腐新选择”。接下来,我们就从特性、应用场景、施工要点到核心优势,全面解读冷喷锌为何能成为工业设备的 “防锈铠甲”。

一、先搞懂:冷喷锌到底是什么?它的防腐原理有多 “硬核”?

冷喷锌,简单来说是一种以高纯度锌粉(锌含量通常≥95%)为主要原料,搭配特殊树脂、溶剂和助剂制成的单组分防腐涂料。与需要高温加热的 “热镀锌” 不同,它可以在常温下直接喷涂或刷涂在金属表面,形成一层均匀、致密的锌涂层,从而实现长效防锈。

其防腐原理主要依靠 “双重保护”,堪称工业防腐的 “双保险”:

1. 牺牲阳极保护:锌的电化学活性比铁高,当金属表面出现破损时,锌会优先与空气中的氧气、水分发生反应,“牺牲” 自己来保护钢铁基材不被腐蚀,就像为设备穿上了一层 “主动防御的铠甲”。即使涂层局部受损,未破损区域的锌仍能持续为基材提供保护,避免腐蚀范围扩大。

2. 物理屏障保护:冷喷锌固化后形成的涂层结构致密,孔隙率极低(通常<1%),能有效隔绝水分、盐分、污染物等腐蚀介质与金属基材的接触,相当于在设备表面筑起一道 “物理防线”,阻止腐蚀因子渗透。同时,涂层还能抵御紫外线照射,避免因光照导致的涂层老化、开裂。 此外,冷喷锌涂层还具有高附着力(附着力等级可达0级,能牢牢附着在钢材、铸铁、铝合金等多种金属表面,不易脱落)、耐候性强(能抵御高温、低温、潮湿、紫外线等恶劣环境,在-40℃~120℃的温度区间内稳定工作,甚至部分特种冷喷锌可耐受150℃以上高温)、环保低毒(不含铅、铬、镉等重金属,VOC含量远低于国家标准,符合现代工业的环保要求,施工时对操作人员健康影响小)等特性,这也为它在多领域的应用奠定了基础。

二、这些工业场景,冷喷锌已经成为 “防腐主力”!

冷喷锌的优势并非停留在理论上,而是早已在多个工业领域落地应用,解决了传统防腐手段难以攻克的难题。下面我们就结合具体场景和真实案例,看看它的 “实战表现”:

1. 桥梁、钢结构:对抗户外 “风吹日晒”

桥梁、厂房钢结构、路灯杆、高压输电塔等户外设施,长期暴露在风吹、雨淋、日晒的环境中,还会受到汽车尾气、工业粉尘的侵蚀,传统油漆涂层通常2~3年就会出现开裂、剥落,需要频繁翻新,不仅成本高,还会影响设施安全。

真实案例:某省跨江大桥始建于2015年,其钢结构最初采用传统氟碳漆防腐,2018年便出现大面积锈蚀,维护成本高达200余万元。2019年,该大桥在大修时改用冷喷锌防腐方案,施工时仅需对钢结构表面进行除锈(达到Sa2.5级)、除尘处理,随后采用高压无气喷涂方式施工,单遍涂层厚度控制在60μm,共喷涂2遍,总厚度达120μm。经过5年监测,截至2024年,涂层仍保持完好,无明显腐蚀痕迹,仅在桥梁支座等局部摩擦部位出现轻微磨损,通过局部补涂即可修复。按照当前状态预估,该冷喷锌涂层使用寿命可达18~22年,相比传统油漆涂层,寿命延长4~6倍,且后续维护成本仅为传统方案的1/5。

此外,冷喷锌施工无需搭建复杂的高温设备,可直接在桥梁现场喷涂,施工周期仅为热镀锌方案的1/3,大大减少了对交通的影响(该大桥大修期间仅封闭1条车道,未完全中断交通)。

2. 电力设备:守护 “电力安全” 不打折

变电站的变压器外壳、输电线路的铁塔、风电塔筒、光伏支架等电力设备,不仅要面对户外的恶劣环境,还可能接触到空气中的盐分(如沿海地区)、粉尘(如工业区),部分设备还会长期处于高温、高湿环境中(如变电站配电室),腐蚀风险极高。一旦设备因腐蚀出现漏电、故障,不仅会造成经济损失,还可能引发大面积停电,影响居民生活和工业生产。

真实案例:某沿海风电场位于我国东南沿海,常年受台风、高盐雾天气影响,其风电塔筒最初采用热镀锌防腐,但在运输过程中,塔筒表面出现多处划痕(深度达50μm),安装后不到1年,划痕处便出现严重锈蚀,甚至影响到塔筒的结构强度。2020年,该风电场对15台受损塔筒采用冷喷锌修复方案:首先对锈蚀部位进行打磨除锈(达到St3级),然后采用刷涂方式局部补涂冷喷锌(厚度80μm),最后对整个塔筒表面喷涂1遍冷喷锌(厚度60μm),形成完整涂层。截至2024年,经过4年的台风、盐雾考验,塔筒表面无新增锈蚀,涂层附着力仍保持在1级以上,保障了风电设备的稳定运行。同时,冷喷锌的导电性能优异(体积电阻率≤10Ω・cm),不会影响电力设备的正常工作,这也是它在电力领域被青睐的重要原因。

3. 化工、储罐:抵御 “化学腐蚀” 的 “防火墙”

化工厂区的反应釜、储罐、管道、阀门等设备,每天接触酸碱溶液(如硫酸、盐酸、氢氧化钠)、有机溶剂(如甲醇、乙醇、丙酮)等强腐蚀性介质,传统防腐材料(如玻璃钢、环氧树脂)很容易被化学物质侵蚀,导致设备泄漏,引发安全事故(如火灾、爆炸、有毒物质泄漏)。

真实案例:某大型化工企业的硫酸储罐(容积500m³),此前采用玻璃钢防腐,但因长期储存98%浓硫酸,储罐内壁玻璃钢涂层出现局部溶解、脱落,2021年发生轻微渗漏,虽未造成严重事故,但被迫停产检修。检修时,该企业采用冷喷锌搭配专用耐酸封闭剂的方案:首先对储罐内壁进行喷砂除锈(达到Sa2.5级),然后喷涂2遍冷喷锌(总厚度150μm),最后喷涂1遍专用耐酸封闭剂(厚度30μm)。经过3年使用,截至2024年,储罐无渗漏、无腐蚀,内壁涂层仍保持完好,未出现溶解、脱落现象,且冷喷锌涂层与硫酸无不良反应,不会污染原料。此外,冷喷锌的施工工艺简单,整个检修过程仅用7天(传统玻璃钢防腐需15天以上),大幅缩短了停产时间,减少了经济损失。

4. 海洋工程:挑战 “高盐高湿” 的 “海洋杀手”

海洋环境中的高盐(海水含盐量约3.5%)、高湿(相对湿度常达80%以上)、潮汐冲击、海洋生物附着(如贝类、藻类),是金属腐蚀的 “重灾区”——船舶外壳、码头钢桩、海洋平台、海底管道等设施,传统防腐手段往往 “不堪一击”,每年的防腐维护成本居高不下。

真实案例:某港口的码头钢桩(共120根),此前每3年就要进行一次防腐翻新,采用传统环氧富锌漆方案,每次维护费用高达500余万元,且维护时需要动用大型吊机,影响港口正常运营。2019年,该港口对码头钢桩改用冷喷锌防腐方案:施工时采用高压无气喷涂方式,对钢桩水下2m至水上5m区域喷涂3遍冷喷锌(总厚度200μm),并在表面喷涂1遍耐海洋生物附着的面漆。截至2024年,经过5年的潮汐冲击、盐雾侵蚀,钢桩仅在水下区域出现轻微的锌层消耗(消耗厚度约20μm),无明显锈蚀,且表面海洋生物附着量较传统方案减少60%以上。按照当前状态预估,该冷喷锌涂层可延长维护周期至12~15年,仅维护周期延长这一项,就能为港口节省维护费用1500余万元。同时,冷喷锌涂层还能与后续的油漆涂层兼容,可根据需求搭配不同颜色的面漆,兼顾防腐与美观(该港口选择蓝色面漆,与海洋环境相得益彰)。

三、施工关键:做好这些,冷喷锌防腐效果翻倍!

冷喷锌的防腐效果不仅取决于产品本身,还与施工质量密切相关。如果施工不当,即使选用优质冷喷锌,也可能出现涂层脱落、锈蚀等问题。以下是冷喷锌施工的关键要点,企业在应用时需特别注意:

1. 基材表面处理:“除锈干净是前提”

基材表面的铁锈、油污、粉尘、旧涂层等会影响冷喷锌的附着力,导致涂层脱落。因此,施工前必须对基材表面进行处理:

• 除锈等级:户外、海洋、化工等恶劣环境,基材表面除锈需达到Sa2.5级(近白级除锈,表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,仅残留轻微的点状或条纹状痕迹);室内、干燥环境,可达到St3级(手工和动力工具除锈,表面无可见的油脂、污垢,氧化皮、铁锈和油漆涂层等附着物基本清除,残留物应附着牢固)。

• 表面清洁:除锈后,需用压缩空气(压力≥0.5MPa)清除基材表面的粉尘,若表面有油污,需用溶剂(如酒精、丙酮)擦拭干净,确保表面无油污、粉尘。

• 表面粗糙度:基材表面粗糙度控制在50~80μm为宜,过光滑会影响涂层附着力,过粗糙则会增加涂料用量,可通过选择合适的磨料(如石英砂、钢丸)来控制粗糙度。

2. 施工环境控制:“温湿度合适是关键”

冷喷锌施工对环境温湿度有一定要求,不当的环境会影响涂层的干燥速度和固化质量:

• 温度:施工环境温度宜控制在5℃~35℃,若温度低于5℃,涂层干燥速度会明显减慢,甚至出现不固化现象;若温度高于35℃,涂料溶剂挥发过快,容易导致涂层出现针孔、开裂。

• 湿度:施工环境相对湿度宜控制在85%以下,若湿度过高,基材表面容易凝结水汽,导致涂层出现起泡、脱落;若基材表面温度低于露点温度,需采取加热措施(如用热风枪加热),确保表面无水汽。

• 风速:户外施工时,风速不宜超过5m/s(约3级风),若风速过大,会导致涂料飞溅,影响涂层厚度均匀性,同时溶剂挥发过快,容易出现涂层缺陷。

3. 涂层厚度控制:“厚度达标才耐用”

冷喷锌涂层厚度直接影响其防腐寿命,厚度不足会导致涂层过早失效,厚度过厚则会增加成本,且容易出现开裂。不同场景下,冷喷锌涂层的推荐厚度如下:

• 户外钢结构(如桥梁、路灯杆):总厚度80~120μm(通常喷涂1~2遍)。

• 电力设备(如风电塔筒、变压器外壳):总厚度100~150μm(通常喷涂2遍)。

• 化工设备(如反应釜、储罐):总厚度120~180μm(通常喷涂2~3遍)。

• 海洋工程(如码头钢桩、船舶外壳):总厚度150~200μm(通常喷涂3遍)。

施工时,需用湿膜测厚仪实时监测涂层厚度,确保每遍涂层厚度符合要求,避免出现漏喷、薄喷现象。

4. 涂层干燥与养护:“耐心等待是保障”

冷喷锌涂层干燥分为表干和实干,表干时间通常为2~4小时(25℃、相对湿度60%条件下),实干时间通常为24~48小时。施工后需注意:

• 表干前:避免涂层受到雨水冲刷、粉尘污染,若遇下雨,需及时覆盖防雨布,防止涂层被雨水稀释。

• 实干前:避免涂层受到碰撞、摩擦,防止涂层破损。

• 养护期:实干后,涂层仍需养护7天(25℃条件下)才能完全固化,养护期间避免接触强腐蚀性介质(如酸碱溶液),确保涂层性能稳定。

四、对比传统防腐手段,冷喷锌的 “核心优势” 一目了然!

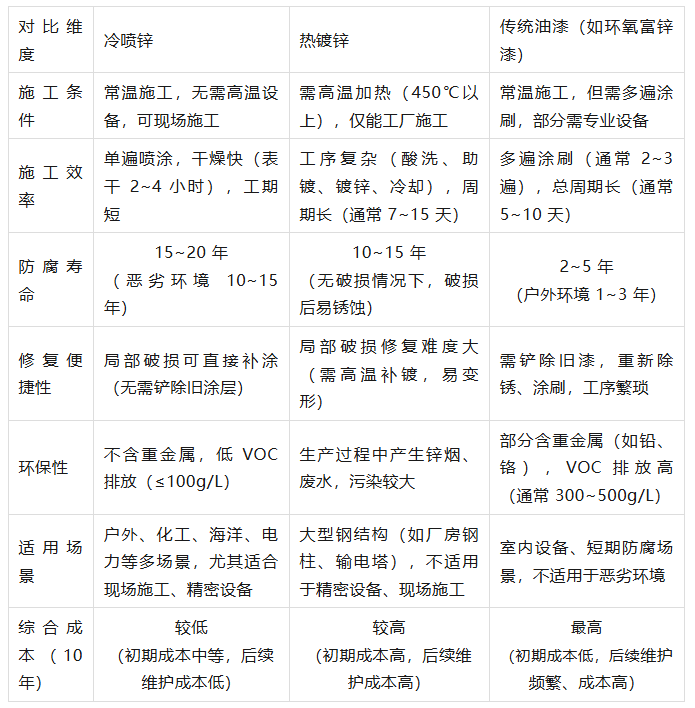

可能有朋友会问:冷喷锌虽然好用,但和热镀锌、传统油漆比起来,到底优势在哪里?我们用一张对比表来清晰呈现:

从对比中不难看出,冷喷锌在施工便捷性、防腐寿命、环保性、综合成本上都占据明显优势,尤其是在需要 “现场施工”“长效防腐”“环保要求高” 的场景中,几乎是 “最优解”。

五、未来可期:冷喷锌将成为工业防腐的 “主流选择”

随着工业领域对防腐要求的不断提高(如“双碳”目标下对环保防腐材料的需求增加、高端装备对长效防腐的需求升级),冷喷锌的应用前景将更加广阔。目前,行业内已在多个方向展开技术创新,推动冷喷锌向更高性能、更广泛场景迈进:

在产品性能提升维度,研发团队着重围绕高锌含量优化与复杂工况适应性强化两大核心方向开展技术攻关。通过纳米级锌粉均匀分散工艺创新及复合树脂基料体系改良,将涂层锌粉质量分数由传统的80%-90%提升至96%以上,显著增强阴极保护效能,经电化学测试验证,其保护效率较传统产品提升40%。针对海洋大气、化工腐蚀等严苛服役环境,通过引入石墨烯纳米抗渗层及自修复缓蚀体系,构建多层梯度防护结构。以某新型超高锌含量冷喷锌材料为例,依据ISO 9227标准开展的盐雾试验结果显示,该材料耐盐雾时长超过5000小时无红锈产生;在-40℃低温至150℃高温极端温区范围内,涂层仍能保持良好的成膜完整性与物理机械性能,已成功应用于跨海桥梁钢结构防护及LNG储罐外防腐等重大工程领域。