淬火及高温回火后高碳钢的氢陷阱作用与氢脆行为

多项研究表明,钢强度的增加与氢脆敏感性增强是正相关关系,且高碳钢中该现象尤为显著。因为高碳钢的高强度和低塑性,导致即使是很微量的氢渗入也有可能导致失效。原因有二,其一是不可逆氢陷阱数量有限,难以有效捕获并固定可扩散氢;其二是高体积分数的渗碳体颗粒易成为氢致裂纹形核的优先位置。碳化物通常是强可逆或不可逆的氢陷阱,但渗碳体作为氢陷阱的作用在文献中仍存在较大争议,有理论计算研究认为渗碳体为不可逆氢陷阱,然而大多数的实验研究又将其归类于可逆陷阱,还有许多学者认为在室温下,渗碳体对氢捕获行为的影响可以忽略不计。但无论渗碳体的氢陷阱能力如何,当钢中氢累积至临界浓度时,都会不可避免地导致力学性能(尤其是塑性)劣化。这一现象,我们在一期专题中详细报道过(请见:氢致脆化机制的协同作用与相互影响)。

此外研究还发现,碳化物尺寸对氢脆敏感性具有明显的依赖关系,其中较大的碳化物比细小碳化物更易加剧氢脆。尽管已有大量关于碳化物陷氢特性的研究,但粗大渗碳体对氢脆敏感性的具体影响机制仍缺乏深入探讨,相关研究报道也较为有限。由此,Zhu等人通过热脱附谱(TDS)与氢显微热分析(HMT)相结合的方法,系统研究经临界区淬火及高温回火后的高碳钢中氢陷阱分布特征。之后,结合SSRT实验和SEM分析,提出相应的高温回火高碳钢的氢脆断裂机制模型。

一、实验与结果

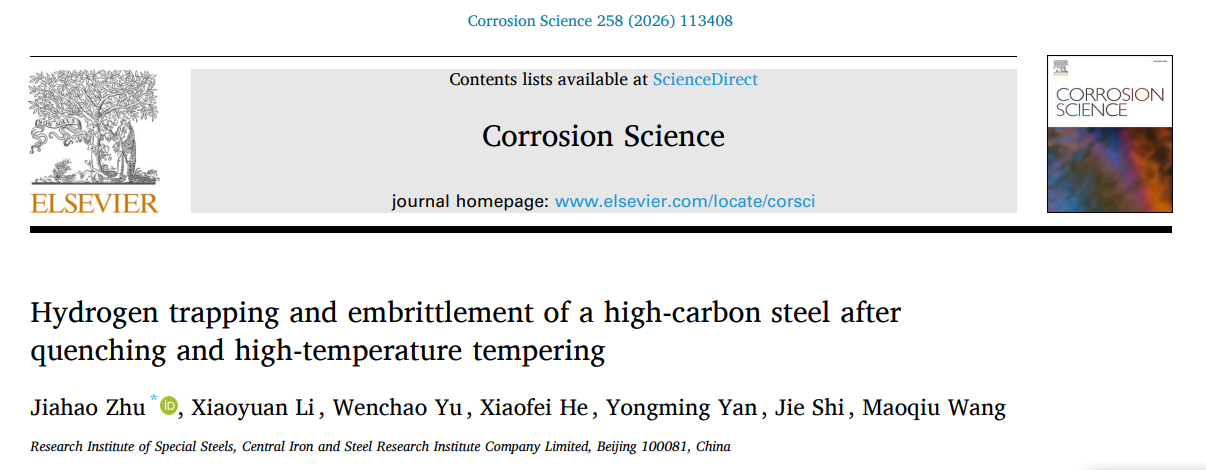

图1. SSRT样品的尺寸

该研究所用实验钢的化学成分为Fe-1.00C-0.50Si-1.50Mn-0.70Cr-0.25Mo-0.010P-0.003S(wt%),钢材在830℃下奥氏体化1h后进行油淬。一部分淬火试样随后分别在540℃和600℃下回火2h,并空冷,分别记为T540和T600;未经回火的淬火态样品记为Q830。

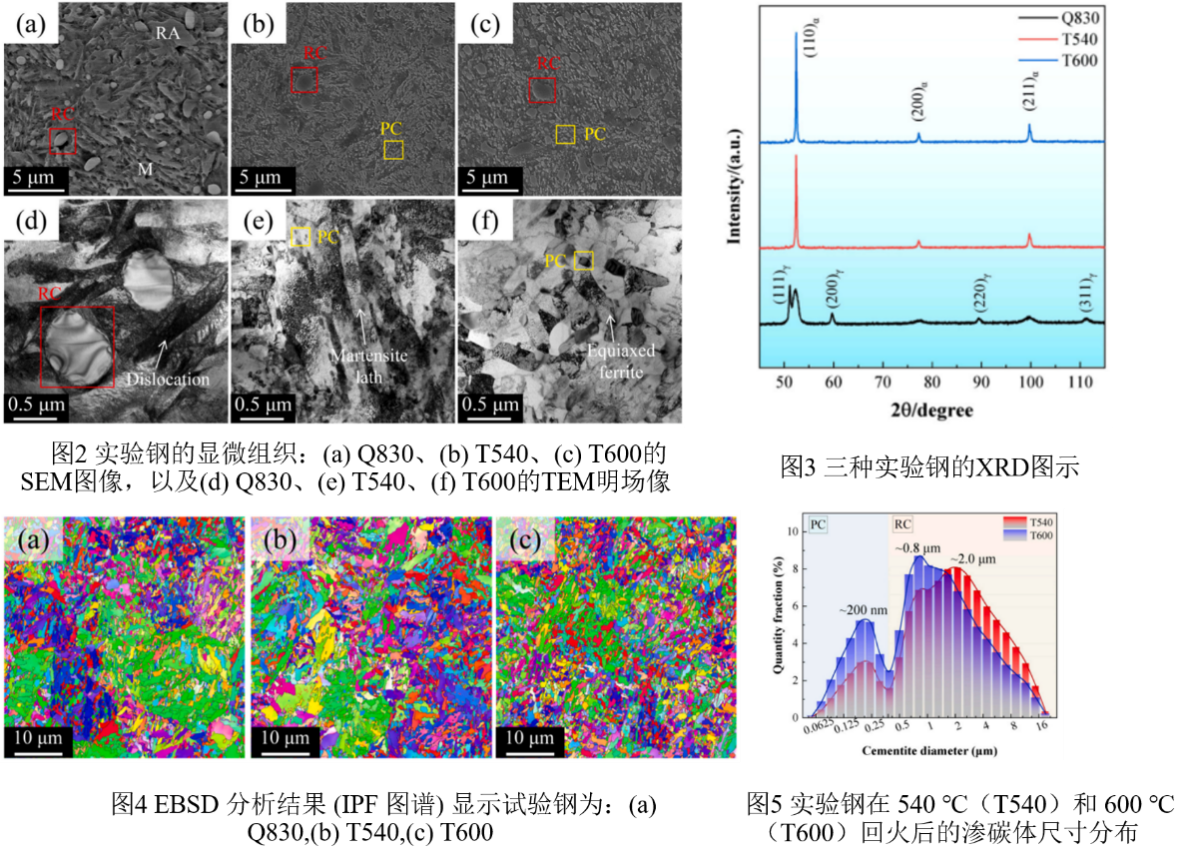

表1. 不同热处理条件下实验钢中渗碳体的定量分析结果

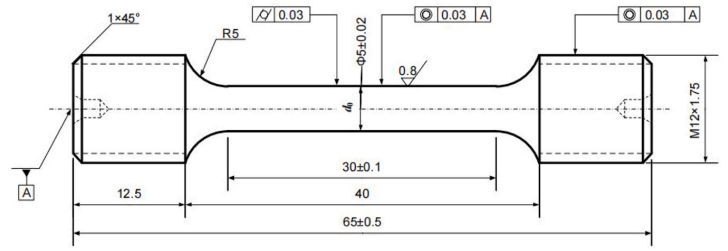

根据图2所示结果,无论在淬火态还是不同回火态,实验钢的显微组织均以马氏体(M)、残余奥氏体(RA)和残余渗碳体(RC)为主。但540℃回火样品T540的马氏体中过饱和的碳原子析出形成细小的弥散渗碳体(PC),而原有的RC发生长大,而600℃回火样品T600的马氏体结构发生部分转变,并出现再结晶形成的等轴铁素体。同时,PC的密度显著增加,并均匀分布于基体中。XRD 定量分析(图 3)验证了这一趋势:这三种样品的位错密度分别为3.26×1012cm-2、2.83×1010cm-2和4.74×108cm-2,而其奥氏体体积分数分别为32.55%、0.43%和0.39%。EBSD分析进一步揭示了马氏体的亚结构特征(图4),三种状态下平均马氏体块尺寸均约为1.30μm。表1总结了析出相提取法测得的渗碳体含量。830℃淬火后,有0.24wt%的碳以RC形式存在,基体中含有0.76wt%的溶解碳;540℃回火后,有0.49wt%的碳从基体中析出形成PC,基体中剩余0.27wt%;600℃回火后,0.53wt%的碳进一步析出为PC,基体中残余碳含量降至0.23wt%。图 5 展示了T540与T600样品中渗碳体尺寸的分布直方图。

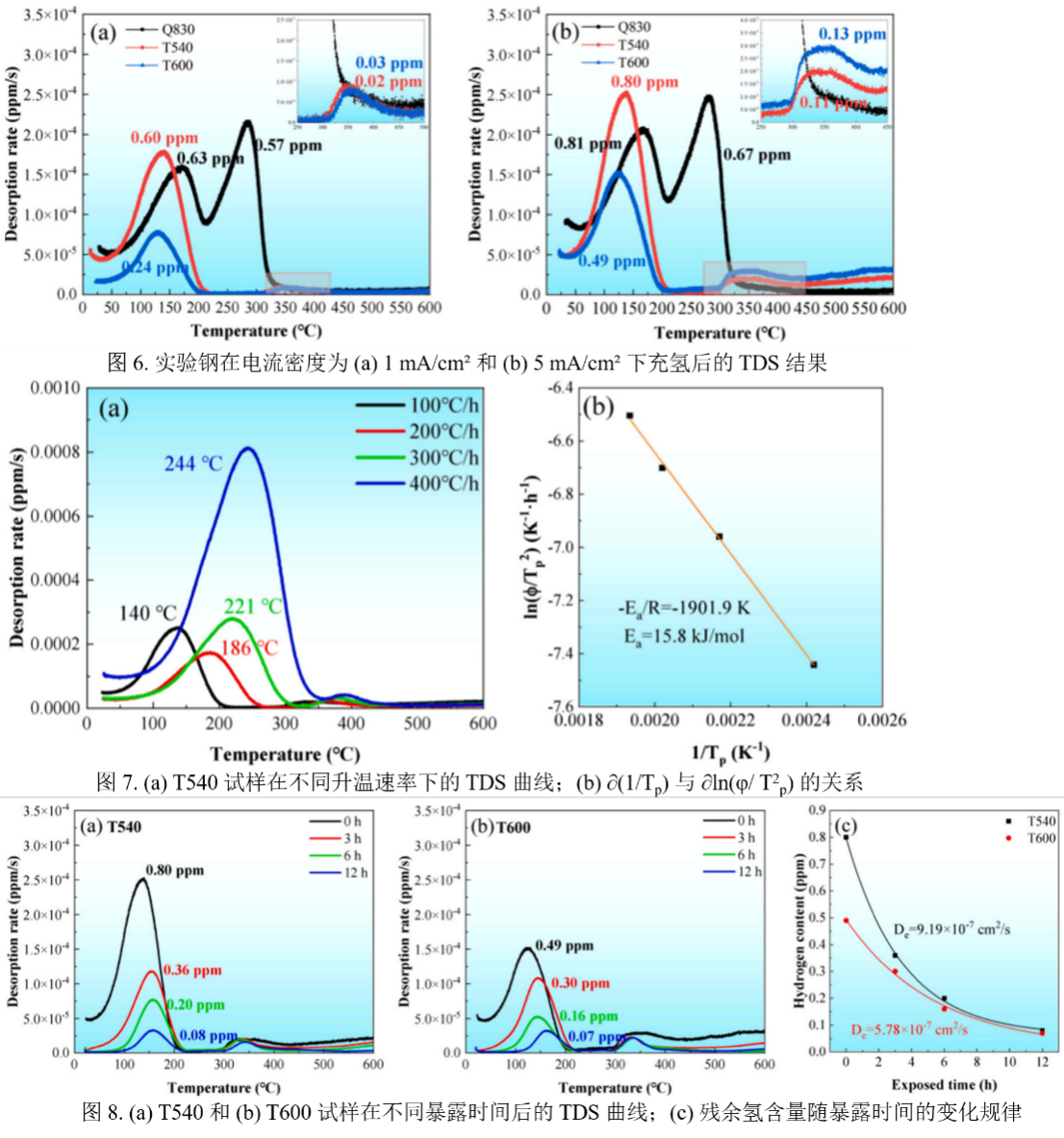

图6a显示了在1mA/cm2电流密度下和在较高电流密度(5mA/cm2)下充氢所得试样的TDS曲线。与1mA/cm2情况相比,5mA/cm2峰的种类与位置基本不变,但总脱氢量显著增加。随着回火温度升高,与峰1相关的氢陷阱容量逐渐降低,与位错密度的下降一致,表明该峰主要与位错陷阱有关。图7的结果验证了上面猜测的位错相关氢陷阱的典型,图8中的分析结果显示,T600的位错密度虽进一步降低,但由于陷阱作用增强,其氢扩散系数反而减小。这说明除位错外,渗碳体也作为有效氢陷阱,显著抑制氢扩散。

图9. HMT测试结果:(a) 未充氢的T600试样,(b) 充氢的Q830试样,(c,d) 充氢的T600试样

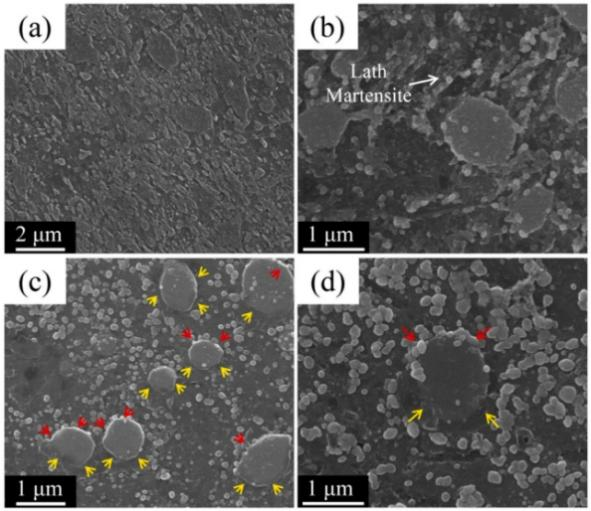

图9是对Q830与T600样品进行了氢显微印迹(HMT)的测试,b、c和d图中显示,Q830样品中Ag颗粒主要富集于马氏体界面处,而对于回火处理后的样品T600,Ag颗粒主要分布于基体中,且有一个有意思的现象,红色箭头标示处Ag颗粒明显富集;而另一部分区域则Ag缺乏,分别代表了氢吸附与氢排斥现象。

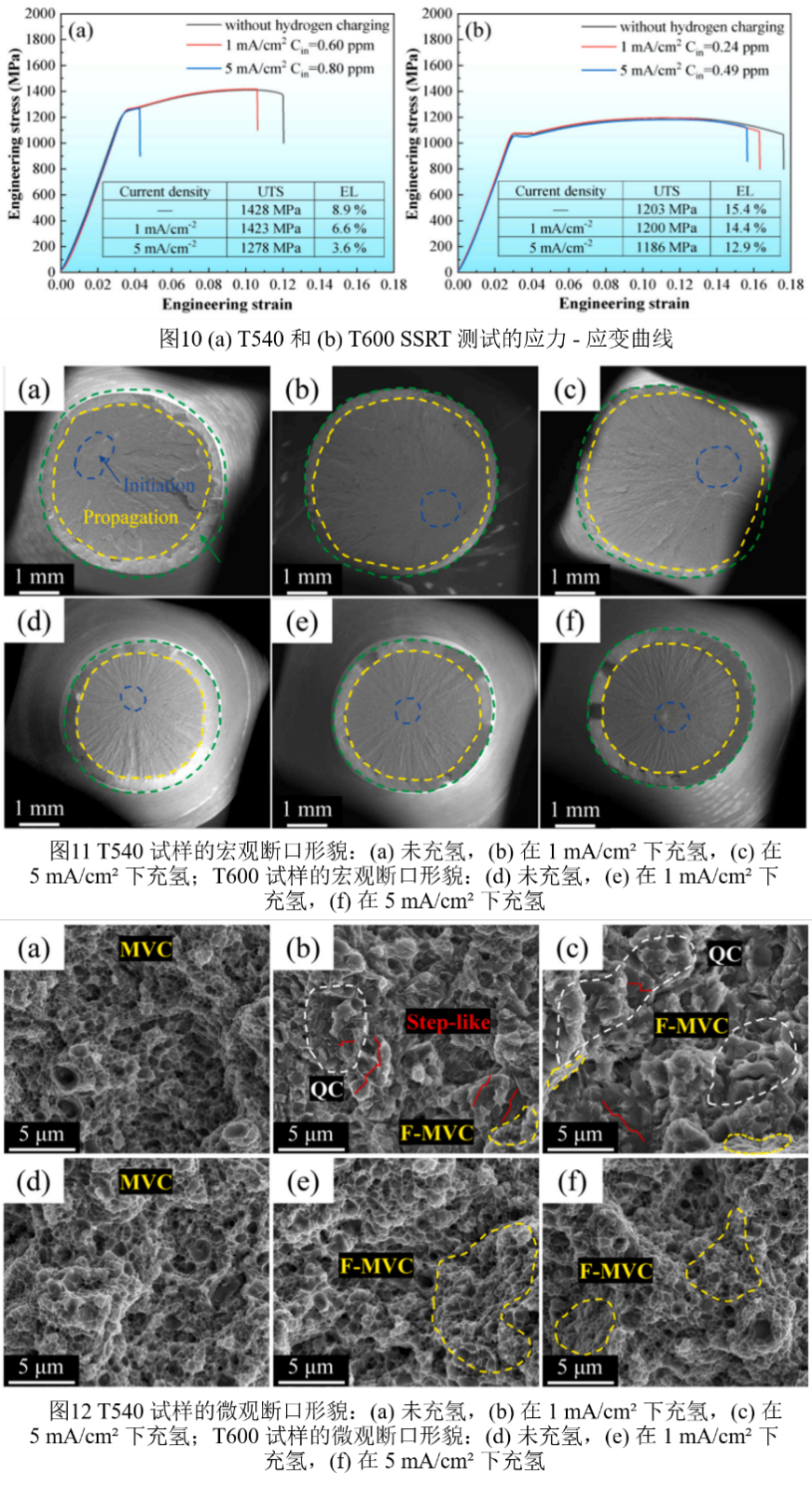

根据图10的结果,回火温度的提高导致材料强度下降,同时其塑性得到改善。同时,氢对高温回火试样(T600)的影响明显减弱。与之相比,T540经充氢后延性显著下降,说明其在氢作用下更易发生脆化失效。而T600即使在较高氢含量下仍保持良好的塑性,这主要归因于其较低的氢渗入量所带来的抗氢脆优势。图11的宏观断口形貌同样呈现这一规律,随着充氢电流增大,T540试样的断口逐渐变平、截面收缩率减小,而T600断口形貌基本保持稳定,仍呈现出明显的塑性断裂特征。图12的微观断口分析揭示了二者的断裂机制差异:未充氢时,两种试样均以微孔聚合(MVC)型韧性断裂为主;充氢后,T540发生准解理(QC)断裂,裂纹优先沿马氏体块界扩展;而T600即使在强充氢条件下仍保持典型韧窝形貌。由此可见,高温回火能够有效减少氢陷入并抑制氢辅助裂纹扩展,从而显著提升钢的抗氢脆能力。

二、渗碳体的氢陷阱机制

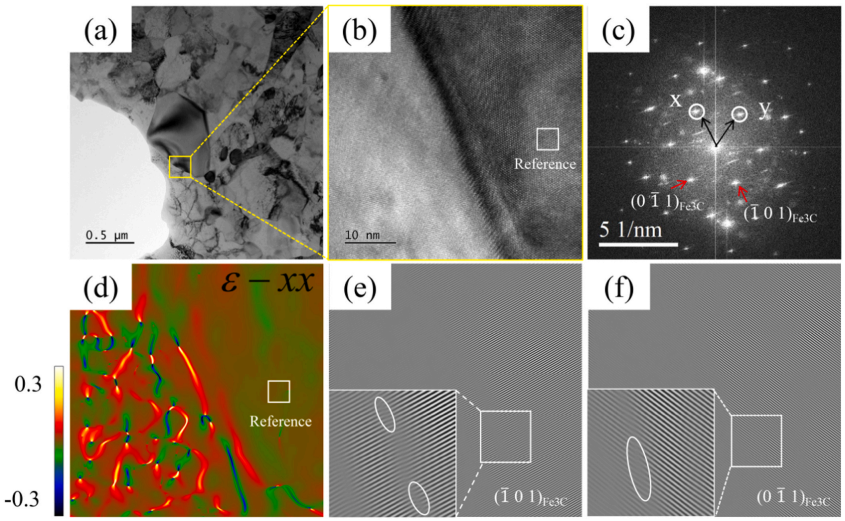

图13. 代表性渗碳体颗粒的显微组织与界面表征。(a) TEM图像;(b) 渗碳体/基体界面的高分辨TEM(HR-TEM)图像;(c) (b)的快速傅里叶变换(FFT)衍射花样;(d) 通过几何相位分析(GPA)获得的界面附近应变梯度分布;(e,f) 经滤波得到的(101)_{Fe₃C}和(011)_{Fe₃C}晶格条纹图像

如图13中分析所知,渗碳体界面附近的不均匀压应变场阻碍了氢的溶解与扩散,使得氢难以到达界面处的不可逆陷阱。这可合理解释HMT测试中观察到的“局部化氢陷阱”现象:界面附近的富Ag区对应于拉应变诱导的氢富集区,而贫Ag区则与压应变区相对应。这与HMT技术对应变梯度处可迁移氢积聚的高灵敏性相一致。

三、高温回火高碳钢的氢脆断裂机制

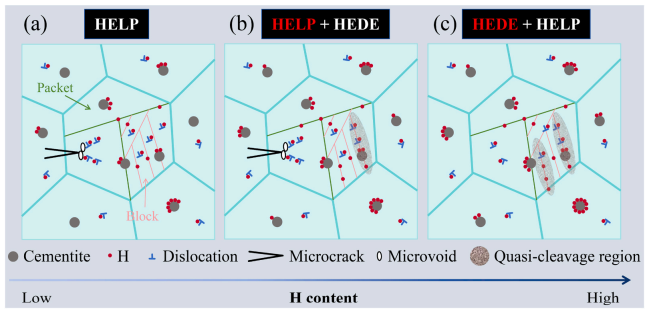

图14. 氢含量依赖的氢脆机制转变示意图。(a) 低氢条件:HELP主导;(b) 中等氢条件:HELP与HEDE共存;(c) 高氢条件:HEDE主导

为便于比较不同氢含量下的断裂特征,将试样的氢含量分为低(≤0.49 ppm)、中(0.49-0.60 ppm)和高(≈0.80 ppm)三个等级。细小韧窝(F-MVC)对应氢致局部塑性增强(HELP)机制,而准解理(QC)特征则对应氢致解理(HEDE)机制。低氢条件下(图14a),氢原子在位错处的聚集加速了位错运动,进而引起局部的塑性化。在中等氢含量下(图14b),断口上出现F-MVC与QC共存,说明HELP与HEDE机制同时起作用。此时,位错迁移将氢带到界面处,但由于渗碳体界面受压应变影响,对氢的陷获能力较低,致使马氏体亚结构界面成为氢聚集更为有利的位置,易引发裂纹萌生。在高氢条件下(图14c),断口主要表现为QC特征,表明HEDE成为主导机制。高氢浓度削弱了界面结合力,促使裂纹沿晶面传播。然而,断口撕裂棱上仍可见细小韧窝,说明HELP与HEDE机制在高氢条件下仍存在协同作用。