文献学习:基于恒电位电化学充氢的API 5L X52管道钢氢致脆化研究

随着全球对可持续能源的需求增加以及化石燃料供应的不稳定,氢能逐渐成为替代能源的重要选择。在欧洲,利用现有天然气管道输送氢气被认为是一条可行方法,但这一过程中管道钢可能受到氢致脆化(Hydrogen Embrittlement, HE)的影响。氢致脆化虽早在19世纪后半叶就被发现,其机理至今仍未完全阐明。研究表明,即使极低浓度的氢(如1ppm)也可能显著降低管道钢的力学性能,所以对常用的API X52钢来说,在高压氢气输送条件下1ppm氢也可能成为关键隐患。

目前实验研究氢致脆化主要有两种方法:

气态氢实验最接近实际服役条件,但设备要求高且存在安全风险,实验室开展有限;电化学法通过在酸性介质中施加恒电流或恒电位充氢,安全且成本低,但实验结果与真实气相环境下的脆化效应不能完全对应。

在电化学法中,恒电流法使用广泛但长期实验中试样表面可能发生变化影响结果,恒电位法能够较稳定维持电化学条件并与氢活度相关,因此更可靠但应用尚不普及。

针对这些问题,有研究团队设计了原位实验装置,在慢应变速率拉伸(SSRT)测试过程中同步进行恒电位充氢,研究对象为老旧管道API 5L X52钢,并重点考察1ppm氢浓度下的脆化效应,同时对pH值与电位这两个关键参数进行评估。

1. 实验方法

1.1 材料与组织特征

材料:老旧X52管道钢。

硬度:母材约195HV,焊缝略高(约204–207HV)。

显微组织:带状分布的铁素体-珠光体,并含有氧化物、硫化物和硅酸盐等非金属夹杂。

夹杂:母材中为细长条状(25–110μm),焊缝中则为球状(5–15μm),面积分数约0.34%。

图1. (a) 显微照片显示焊缝(左)、热影响区和母材(右)之间的过渡;(b) 取样方案及试样尺寸(单位:mm)

1.2 原位充氢+力学测试

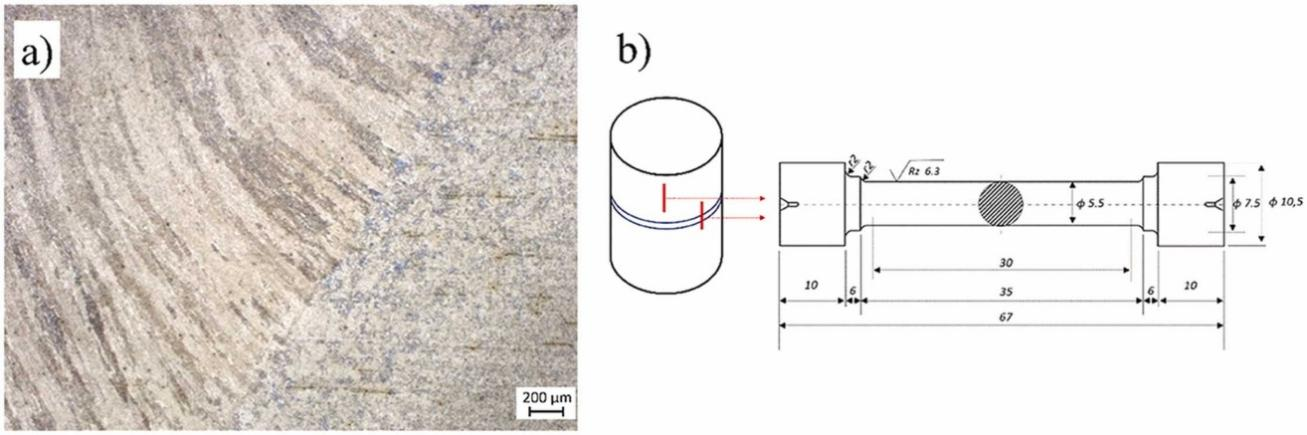

为了在慢应变速率拉伸(SSRT)实验过程中实现对试样的电解充氢,研究团队专门设计并搭建了一套实验装置。该装置为自主研制,能够在加载条件下提供稳定的电解氢环境,其整体结构和工作原理如图2所示。电解池由透明聚碳酸酯板制成便于观察,夹具采用精密加工的不锈钢部件与试样几何尺寸匹配,试样通过点焊与导线连接后,与对电极和参比电极一同置于电解池内,周围由铂丝电极形成网格结构以保证氢均匀渗入。

为了获得稳定可控的氢渗入效果,实验初期对充氢条件进行了系统优化,以900mV为主要电位以减少腐蚀膜生成,同时设置750mV与650mV作为对比,电解液配制为1M、0.5M、0.1M和0.01M H2SO4,充氢时间控制在600、900、1800与3600s,以考察不同参数组合对氢渗入效率的影响,所有溶液中统一加入2g/L硫脲(TU)以抑制氢复合反应并促进氢进入材料内部。

在充氢与拉伸实验前,试样经过清洗与打磨以去除表面杂质并保证实验重复性,实验完成后,部分试样立即置于液氮中保存用于热脱附谱(TDS)测定氢含量,另一部分用于断口形貌分析并在乙醇中回温以避免表面氧化,所有样品均测量断口直径并与初始值对比计算塑性缩颈系数(Z值),用于评估氢对材料韧性的影响。

图2. 自制电解装置方案(左)和图片(右)

2. 实验结果

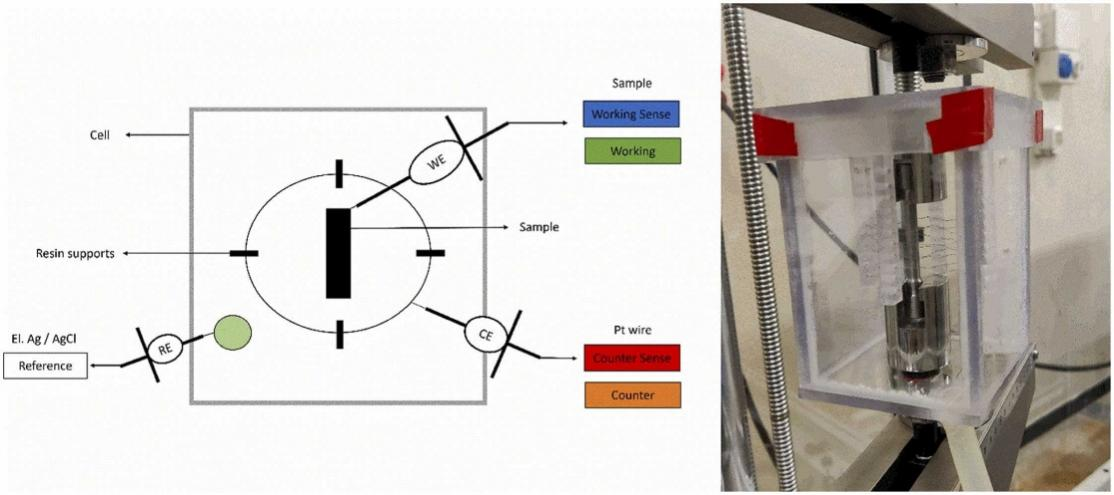

图3为电解充氢的实验结果,结果显示,氢渗入量受外加电位和溶液酸度共同影响:电位越负,材料表面的电化学反应活性显著增强,而酸度越高,氢离子浓度会进一步升高,使得氢吸收越多。其中,900mV下酸度影响最显著,氢含量约为750mV的两倍、650mV的五倍。低酸浓度下,氢渗入呈线性增长,高酸度下则在达到峰值后下降。大部分条件下,试样表面会形成鼓泡,其尺寸与电位和酸度正相关,但鼓泡为材料表面退化现象,并非氢脆机理。0.01M溶液在750mV下的氢含量约1.50ppm,略高于氢脆临界值1ppm,因此选定750mV作为电化学充氢参考条件;去离子水对氢渗入影响可忽略。

图3. (a)氢吸收量随酸性浓度变化的情况(充氢3600秒后),以及在不同酸浓度下随时间变化的氢吸收情况:(b)0.01M、(c)0.1M 和(d)1M

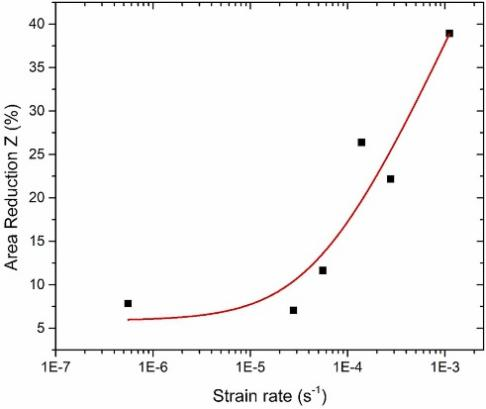

图4显示,在标准应变速率范围(10-4–10-8 s-1)内,Z值随拉伸速率增加而升高,但在10-5 s-1以下基本稳定,因此后续SSRT试验选定10-5 s-1(横梁速率0.05mm/min),在该条件下,焊接区(W)和母材(BM)氢含量相近,分别为1.21ppm和1.10ppm。

图4. 截面积缩减率随应变速率的变化

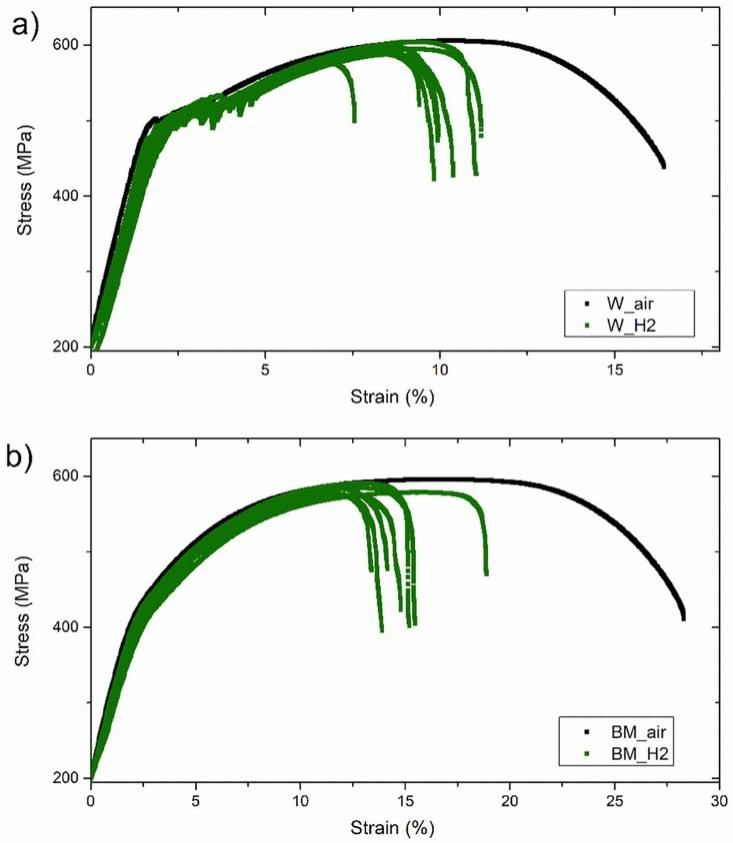

图5应力–应变曲线显示,空气中W试样受Cottrell气氛影响出现屈服振荡,而BM试样曲线更清晰,屈服强度由R0.2确定,由于W包含熔合区、热影响区和母材,其力学表现无法归属于单一材料,所有W类试样均在母材断裂,因此后续分析主要针对母材展开。

图5. (a)BM和(b)W试样在空气中及电解充氢条件下原位SSRT实验的应力–应变曲线

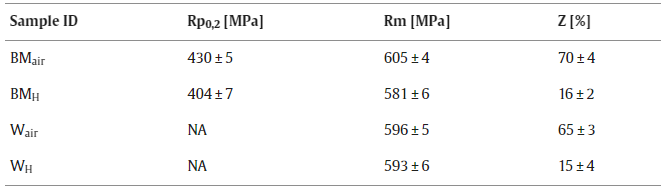

延伸率结果显示,电解充氢显著降低塑性,其中W约为10%,BM约为15%,表1也显示充氢后屈服强度和抗拉强度下降,尤其W的屈服强度不再作为有效指标,断裂后的Z值明显下降,空气中约70%,充氢环境中不足20%。

表1. 母材(BM)和焊缝横向(W)试样的空气与氢环境力学测试结果

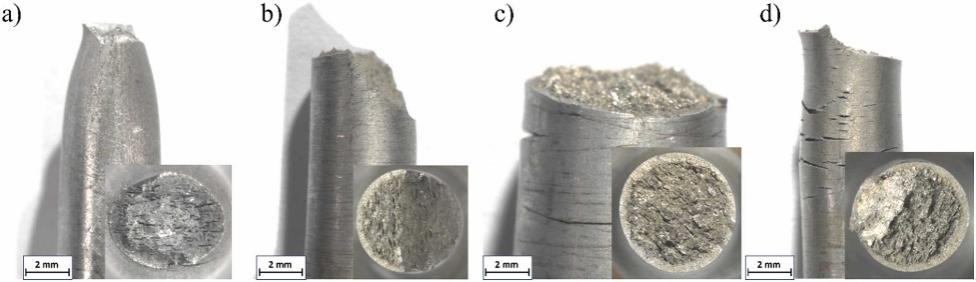

断口分析显示,所有焊缝(W)试样均在母材断裂,空气拉伸呈典型韧性断裂,伴随明显塑性变形和面积收缩,而电解充氢后断口出现韧脆转变,外层为平坦脆性断口(厚约200–500μm),向核心过渡为韧性断裂,并在表面出现次生裂纹,空气拉伸中未观察到(图6b–d)。

图6. 空气拉伸试样(a)与原位充氢试样(b–d)的断裂扩展及断口表面。所有试样的断裂均发生在母材

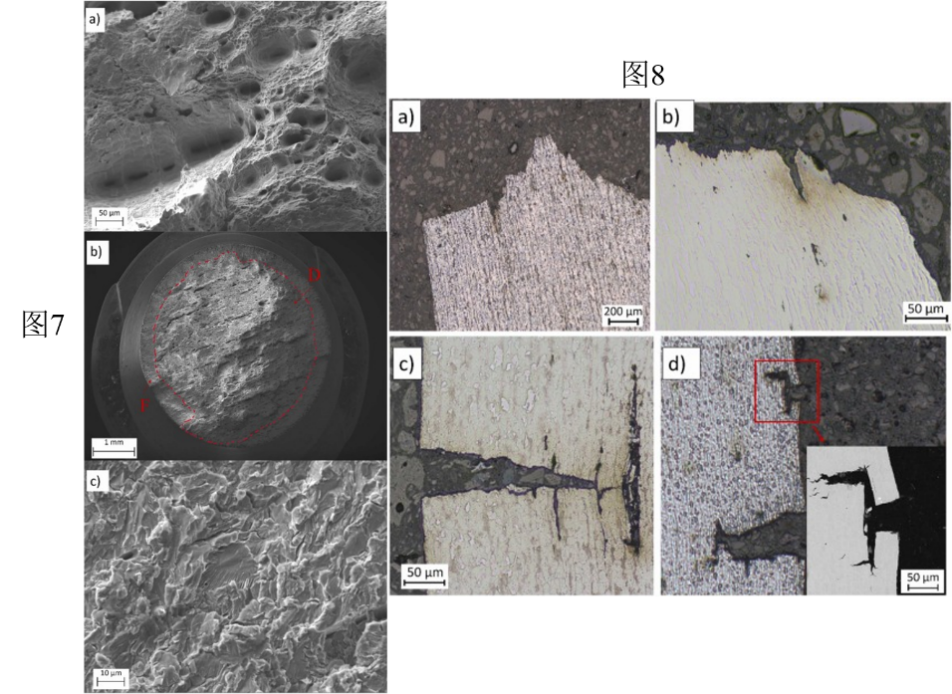

SEM分析显示,试样核心为韧性断裂,伴随韧窝和夹杂体孔洞,外层为混合晶间和穿晶脆性断裂(图7a、7c),纵向切片表明脆性断裂从表面起始沿垂直于拉伸和轧制方向扩展,夹杂体可成为裂纹扩展或新裂纹形成的关键位置(图8c–d),高分辨SEM显示裂纹沿夹杂体尖端发展(图8d插图)。

图7. 电解充氢试样母材断口的扫描电镜(SEM)图像(b),标注了韧性(D)与脆性(F)断裂形貌。韧性断裂和脆性断裂的局部放大分别见(a)和(c)

图 8. 电解(a、c、d)与空气(b)拉伸试样的纵向显微照片。显示了次生裂纹与夹杂物的相互作用(c-d)

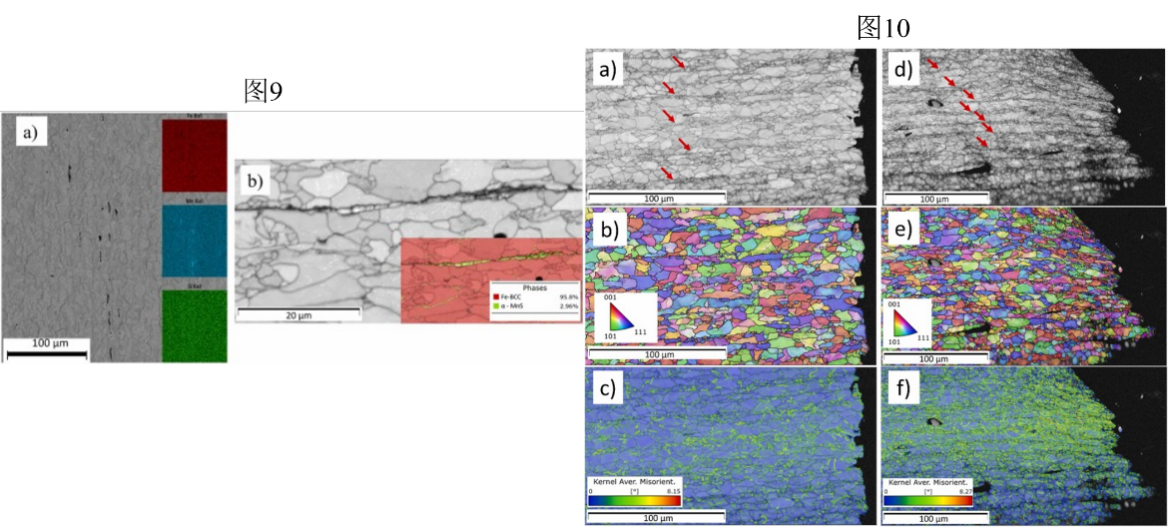

EDS和EBSD分析显示,裂纹相关夹杂物主要为α-MnS,富含Mn(图9a–b),沿轧制方向分布,珠光体带在外层脆性环和内核韧性区均存在(图10a、10d),靠近断口的夹杂体会诱发孔洞,KAM显示脆性区几乎无变形而韧性核心存在显著塑性畸变,珠光体带区域有应变集中,逆极点图揭示外层混合穿晶/晶间断裂模式及核心晶粒变形特征(图10b、10e),与SEM观察的裂纹扩展一致。

图9. 母材中夹杂物的 SEM 图像(a),并给出 Fe、Mn 和 Si 的 EDS 成分分布图。(b)EBSD 图显示一条细长夹杂物的成分

图10. 外层脆性断口(a、b、c)与内层韧性核心(d、e、f)的 EBSD 表征。从上到下依次为:晶界 + 珠光体带(红色箭头)、晶界 + IPF 图以及 KAM 图

3. 结论

本研究采用原位慢应变速率拉伸(SSRT)实验方法,系统评估电解充氢条件下老旧API 5L X52管线钢的力学响应,重点关注氢致脆化行为并揭示其可能的脆化机理与失效风险。采用0.01M H2SO4加2g/L硫脲、750mV恒电位条件,使氢渗入有效同时避免鼓泡和腐蚀,结果显示充氢显著降低延伸率,母材约15%、焊缝约10%,断裂呈外层脆性向核心韧性过渡,微观分析表明MnS夹杂物促进裂纹沿垂直载荷方向扩展,而铁素体/珠光体带捕获氢并会影响裂纹传播。