文献学习:深海服役条件下高强铝合金在腐蚀–应力作用下的损伤演化行为

在深海工程装备上,虽然高强铝合金(特别是7xxx系)材料因具有优良的比强度及加工性而得到了广泛应用。但是在采用高性能合金的同时,材料服役安全问题是必须要考虑的一个重要因素,高强铝合金本身就非常容易发生应力腐蚀开裂(SCC),再加上深海的高静水压力、低温和Cl⁻ 浓度较高的海水介质等诸多因素的影响,使得7xxx系铝合金材料无法胜任深海长期服役的要求。

更为重要的是,在真实工程结构里,材料是没有完全处于“无应力状态”的可能。而材料制造残余应力、材料装配应力、服役载荷应力共同存在,使得腐蚀行为很难脱离力学状态孤立发生,基于无应力条件下材料的腐蚀评价必然会低估其真实安全风险,因此本文基于预加载拉伸应力这一核心变量开展深海腐蚀行为协同作用研究,符合工程技术需求及实际情况。

实验设计与结果

从试验设计上来说,作者针对该高强铝合金试样先做了几何尺寸上的规范设计(见图1),从而为后续力学加载、电化学测试的可重复性及可比性提供保障。接着,作者搭建深海环境模拟系统,并利用恒载拉伸装置实现试样在整个腐蚀过程都处于稳定拉应力下的试验环境。此处的亮点就是:不是腐蚀完再加应力,而是从一开始就有,更加符合真实的服役条件。

实验中设置了 0%、25%σs、50%σs 和 75%σs 四种应力水平,使结果能够覆盖从低载到高载的典型工程区间。在这一框架下,后续关于腐蚀形貌、电化学响应及力学退化的所有结果,均具有明确的工况指向性。

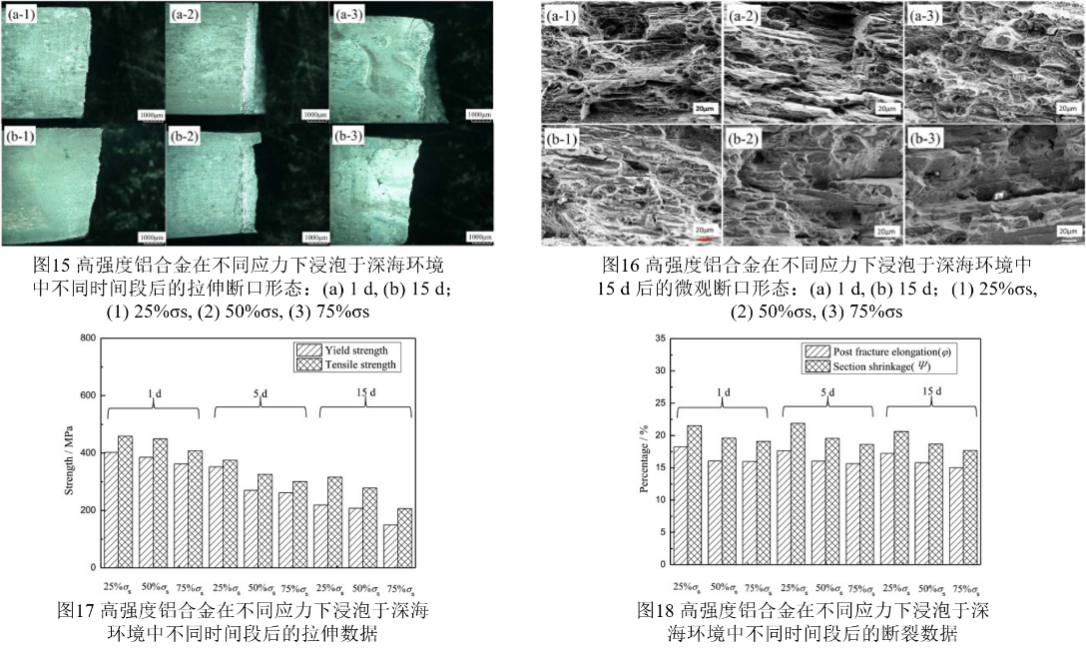

在图4中可以看到,宏观腐蚀形貌随时间和应力水平均呈现出了较为明显的协同演化趋势。

在浸泡1d后,在所有应力状态下试样的表面仅有少量腐蚀现象,且为金属光泽。而经过5d后,已经可以看到有少量黄色的腐蚀产物;而再浸泡到10d和20d后,可以明显地看到腐蚀产物变多,其中高应力下的腐蚀要比无应力下的严重很多;但是从宏观上看,钝化膜的形成还是阻挡了绝大多数的腐蚀的发生。不过从高应力下的腐蚀现象可以看出,在该应力的作用下,虽然钝化膜也会形成,但此时的钝化膜完整性、稳定性较差,存在着可能发生局部腐蚀的可能。

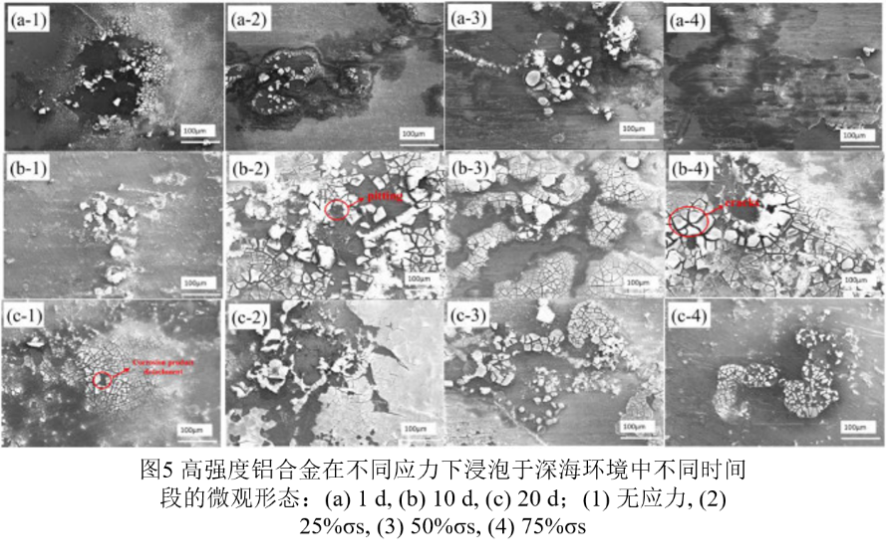

经SEM观测可知,应力可起到放大效应,见图5,当未加应力时,1d后试样表面形成相对完整致密的氧化膜;当施加拉应力时,点蚀逐渐出现,其数量和面积随着应力增大而增大。10d后,75%σs腐蚀产物中已出现裂纹现象,说明钝化膜受到拉应力的作用发生机械破坏。到20d时,高应力条件下的钝化膜破坏面积更大,原有腐蚀坑也越深、连片,且部分基体暴露面积加大。

该阶段的结果说明了应力不但促进了点蚀的形核,而且还极大地加快了钝化膜的开裂失效过程。

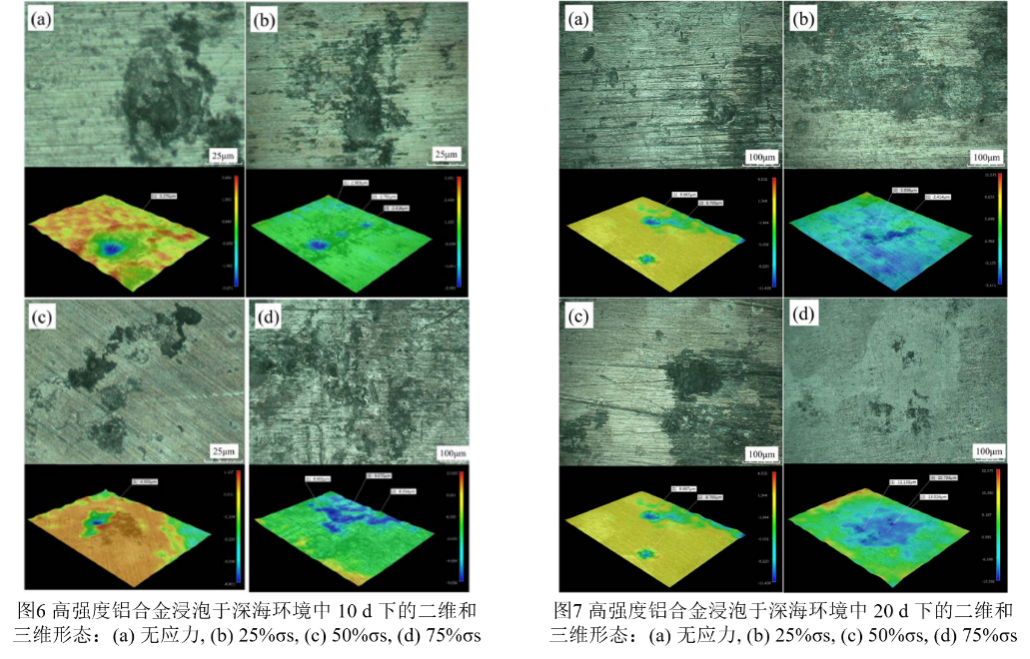

通过定量描述腐蚀坑的空间演变特性,对其10d及20d浸泡后的二维和三维形貌图(图6~图7)进行了观察和研究。

结果清楚表明,当应力水平加大时,腐蚀坑并不是在表面做简单的横向扩展,而更倾向于向着深部发展。比如,在第10天,当应力水平为25% σs时,最大的腐蚀深度仅为2.98 μm,而当应力水平提高到75% σs之后,则变为8.67 μm;但是,经过20d后,两者间的差距变得更大了,75% σs条件下的最大腐蚀深度达到了13.02 μm左右。

就结构安全而言,“深而尖锐”的缺陷要比“深而尖锐”的腐蚀形貌更容易造成破坏,会对材料早期发生断裂造成较大的影响。

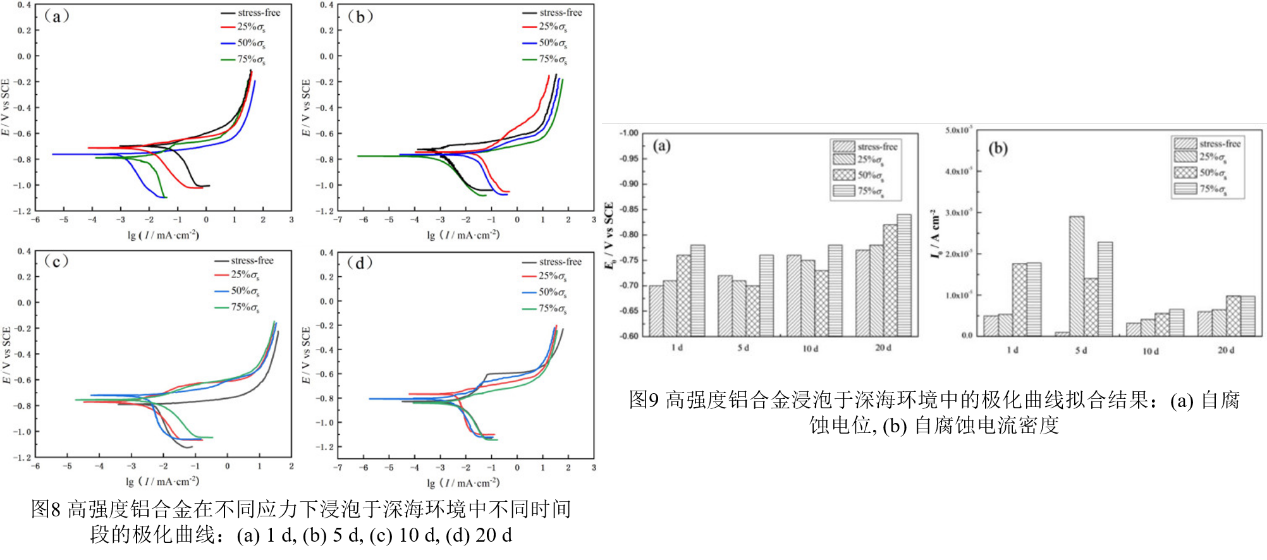

从图8可知,不同应力、不同浸泡时间下测得的极化曲线有较大差异,但由图9给出的拟合结果可知,在施加拉应力以及浸泡之后,材料的自腐蚀参数都变大,表明在引入外加拉应力会增加电化学活性。

应力水平升高导致自腐蚀电位负移并显著提高自腐蚀电流密度,进而增强了合金的腐蚀倾向与腐蚀速率,当在20d及75%σs条件下,自腐蚀电位基本稳定在−0.84V(vs.SCE),远小于无应力情况。同一种应力下,自腐蚀电位随浸泡时间增大向负值方向移动,说明存在明显的腐蚀时间积累效应。

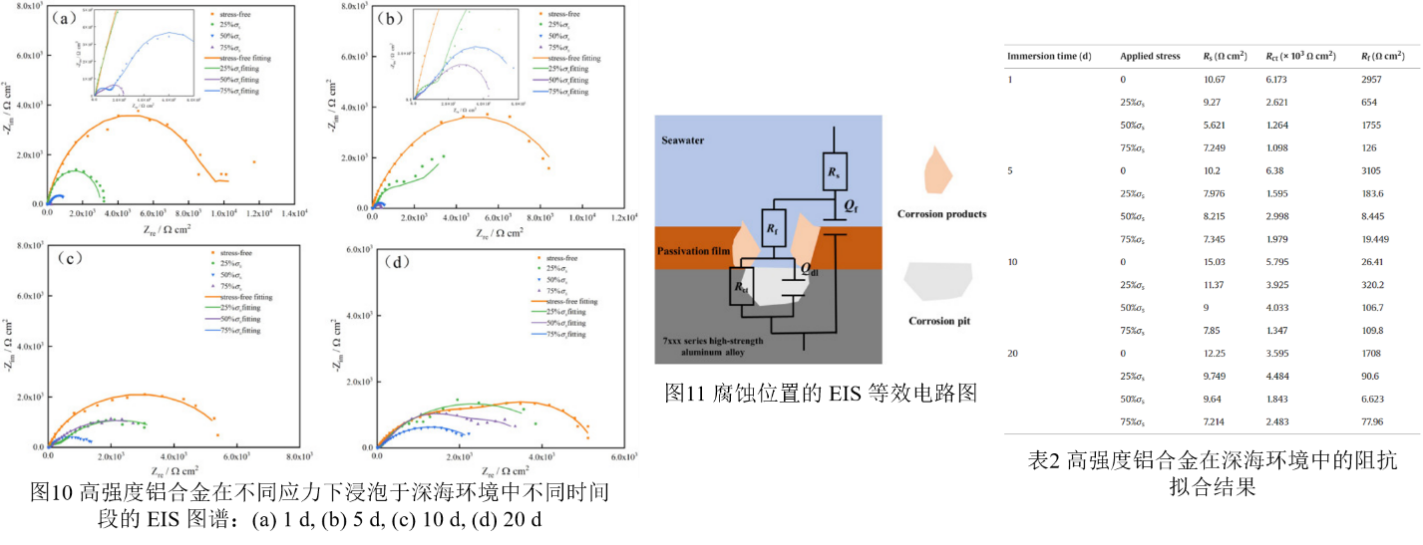

下图为EIS的测试结果。Nyquist图中阻抗弧半径随应力和时间的变化,直观反映了腐蚀体系阻抗特性的衰减。

电荷转移电阻(Rct)在腐蚀初期随外加拉应力的增加而单调递减。其中,无应力状态下的Rct为最大值,随着应力水平的提高,Rct呈现快速下降的趋势;在 20 d 后,高应力条件下阻抗谱中出现明显的双时间常数特征,表明体系已由单一钝化膜控制转变为钝化膜与金属/溶液界面共同控制的腐蚀模式。这一结果从电化学角度印证了形貌观察中钝化膜破坏和局部腐蚀加剧的结论。

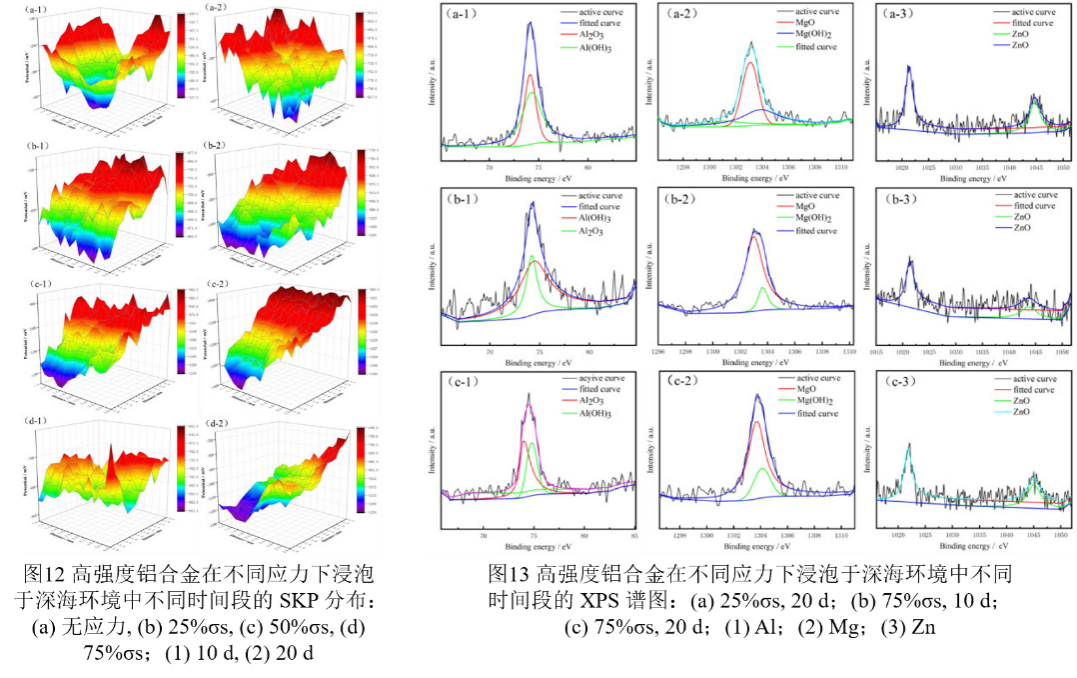

SKP测试结果(图12)表明:随着应力及浸泡时间的增大,腐蚀坑和周圈之间出现较大的电位差,维持着持续的微电偶腐蚀,当达到20d、75%σs时,最大表面电位差已经达到了600mV以上,存在较强的局部腐蚀倾向。

根据图13的XPS分析结果,样品表面形成的腐蚀产物均与弱碱性海水中所发生的电化学反应路径吻合,在成分上也验证了上述推断的正确性。

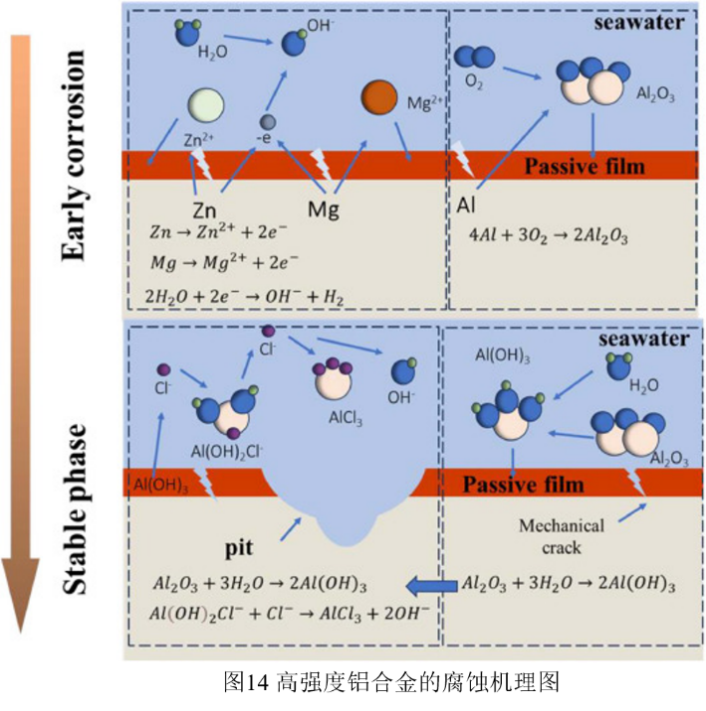

应力–腐蚀耦合失效的整体机理模型

结合形貌、电化学以及成分分析结果可知(如图14),铝合金受到拉应力作用时,晶内位错密度增大,利于钝化膜的破裂,腐蚀坑内外形成较大的电位差,裂纹从坑内萌生并沿应力方向发展,随时间的发展Cl⁻持续侵入裂纹,形成正反馈腐蚀循环。

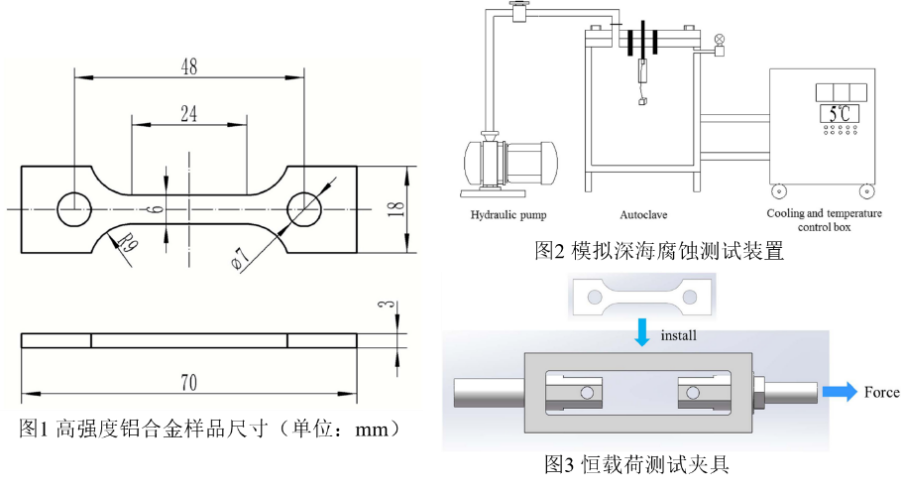

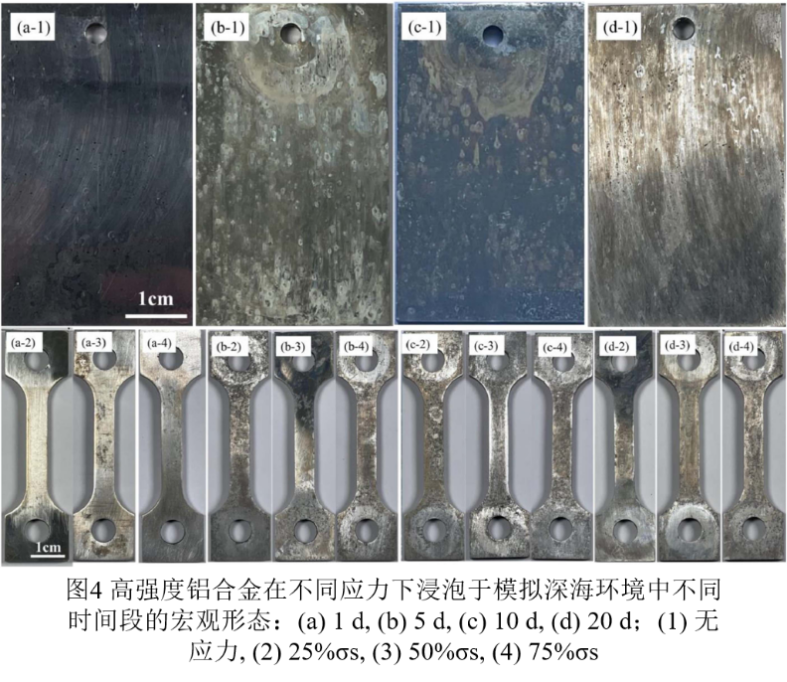

最后,所有的腐蚀损伤都会反馈到力学性能中去。从下方的拉伸断口形貌和力学性能图可见,随着应力水平以及腐蚀时间的增大,断口中韧窝的数量越来越少,屈服强度、抗拉强度以及延伸率都降低明显。尤其是当应力值大且腐蚀时间长时,材料的安全裕度会减小很多。