选用耐蚀性强的材料可从根本上提高结构的耐腐蚀性能,必要时可对材料进行表面处理进一步提高其耐腐蚀性能,如镀层、涂层处理,铝合金阳极氧化、化学转化膜处理。根据电偶腐蚀机理,应尽量选用电位相近的连接材料以减小电偶腐蚀倾向;应极力避免大阴极小阳极的结构,避免过小的零件为阳极;将偶接材料进行绝缘,或将两种材料完全覆盖以隔绝腐蚀环境。

在车身结构设计时也要考虑后续防腐蚀工艺的适应性,避免不利于涂装的尖角结构。

在满足车身强度和刚度的前提下,内腔尽量增加电泳工艺孔以提高漆膜厚度,结合电泳生产线和车身空腔结构,合理设计和布置放气孔,避免出现气室和产生电泳盲区。

车身空腔对增加汽车强度和减少汽车质量都非常重要,但空腔的防腐蚀较为困难,因此可以通过合理布局空腔位置以提高电泳和注蜡等防腐蚀工艺的可实施性,优化结构,采用空腔注蜡以及强耐蚀性材料等提高空腔防腐蚀性能。

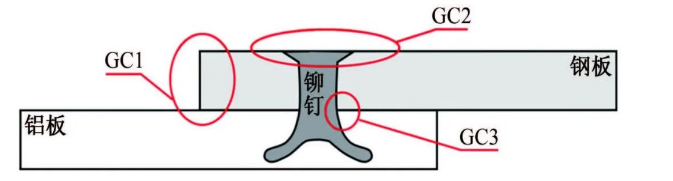

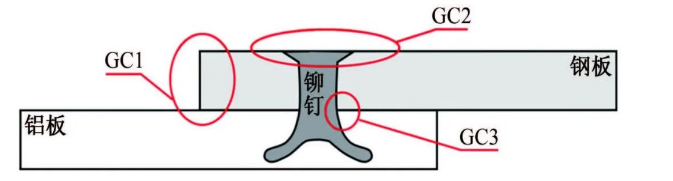

此外,车辆结构设计时应避免腐蚀诱导区的形成。若钢-铝接触面较大时,应采用线接触代替平面接触,中间填充密封胶,这样既消除了腐蚀诱导区,又消除了因接触面积大造成的缝隙。对于外露板件的折边设计,折边方向应与雨水侵入方向一致,下端不应有沟槽,以避免泥水滞留而引发腐蚀。对于水容易流入汇集的区域如车门板件总成、底板,需合理开设排水孔。异种件的接头部位往往是电偶腐蚀的敏感位置。在设计时应尽量减少异种接头的数量,可将多个零件设计成一个整体。由于连接处紧固件(铆钉、螺钉等)属于小部件,其材料活性对腐蚀有较大影响,原则上选用的紧固件材料活性需低于大接触面金属的活性,紧固件表面处理也是十分必要,目前最为常用的工艺是达克罗工艺,也可在结构设计时设计预防电偶腐蚀的紧固件。铆接工艺是钢-铝连接的主要方法之一,在长期使用过程中接头的腐蚀是影响连接强度,导致失效的重要原因。CALABRESE等将自冲铆接头电偶腐蚀降解区进行划分,如图2所示。

图2 自冲铆接头电偶腐蚀导致的临界降解区域

由图2可见,在GC2处镀锌铆钉头与周围钢板形成偶接,前期电偶效应加速锌层腐蚀溶解,但锌层溶解后,由于铆钉和钢属于同类材质,电偶效应大幅减低,在长期服役中对接头的失效影响不大;而GC1和GC3处由于存在缝隙导致电解液侵入,在电偶腐蚀和缝隙腐蚀双重作用下加速了接头的腐蚀失效。所以铆钉连接钢-铝部件时,为了减轻电偶腐蚀应采用带镀层铆钉,若从铝一侧连接,最好选择铝合金铆钉。钢和铝硬度相差较大,当采用铆钉工艺时,应避免超过三层板的连接。因为当铆接力不足时,板与板之间会留有较大缝隙,造成电解液的侵入加剧腐蚀。胶铆复合连接能够在加强连接强度的基础上,避免搭接区域钢、铝的直接接触,既有效防止了电偶腐蚀又阻止缝隙腐蚀的发生。

采用螺栓连接时,需要加非金属绝缘衬垫阻隔异种金属的直接接触,或者用胶隔绝。混合车身上大量的机械连接接头往往是电偶腐蚀的重灾区,机械连接接头的密封处理能减缓接头处的腐蚀。异种材料搭接边缘通常是电偶腐蚀的先行地带,采用密封胶密封可有效抑制腐蚀的发生,为了保证密封质量应严格控制搭接的缝隙尺寸。车辆的表面涂装是最为有效也是最为成熟的防护方法,不仅对车身电偶腐蚀有显著防护效果,同时也能阻止其他腐蚀形式。车辆不同部位有不同的防腐蚀要求,需要采用先进完善的工艺。对外观等防护要求高的部件,通常采用底漆+中间漆+面漆的涂层结构。阴极电泳底漆不仅防腐蚀能力强,而且可实现自动化生产,涂装质量稳定,在提高复杂结构零件的防护方面具有不可替代的作用,已经成为整车防腐蚀必不可少的工序。对于底盘、轮罩等易受沙石飞溅冲击的区域,应该喷涂PVC抗石击涂料,提升车身底部的耐蚀性。在车门内板、发动机罩和行李箱盖等覆盖件的锐边使用折边胶,既能增加翻边的强度,又能防止水分和道路泥土渗入引起腐蚀。在缝隙表面、无法封闭的空腔、发动机舱和车门铰链处可采用防锈蜡以提高这些部位的防腐蚀能力。随着轻量化进程中多材料混合车身的不断发展,汽车的电偶腐蚀问题必然会成为影响汽车服役寿命的重要因素。铝合金作为轻量化车辆的主要金属材料,其自身腐蚀问题的研究已较为成熟,但是与钢偶接后的电偶腐蚀问题研究尚有不足,尤其是随着新型高强钢的开发应用,从材料本质即微观结构上对钢-铝电偶腐蚀机理的研究较少。

此外,当钢经过涂镀处理后,与铝合金的接触腐蚀随时间的动态演化行为尚不明确,进一步完善不同表面处理的钢-铝偶接后的腐蚀行为和机理是目前需要关注的问题。钢-铝机械连接处往往是腐蚀的重灾区,在发生电偶腐蚀的同时还伴随着自腐蚀和缝隙腐蚀,接头处多材料偶合也使相关研究变得更为复杂。为保障结构设计可靠性,开展多金属复杂偶合体系腐蚀行为的研究至关重要。针对汽车电偶腐蚀,目前的防护手段主要为涂装防护以及异种材料之间的有效隔离,但防护效果缺乏数据积累及行业标准。异种材料的连接有多种工艺,在腐蚀防护时需要考虑各自工艺的特点。值得注意的是,电偶腐蚀的防护应与整车的防腐蚀相结合,采用先进完善的防腐蚀工艺,从而显著延长汽车的服役寿命。