腐蚀研究中的电化学技术:现状、局限性与未来需求

材料的耐久性问题作为现代工业的一项重大课题,一直是人们关注的对象。正如美国俄亥俄州立大学Gerald S. Frankel教授在《Journal of Testing and Evaluation》一文中所指出的,除了金属及结构金属或其合金以外的材料在日常生活中占据了大部分地位,但从热力学的角度讲,几乎所有的金属都会发生腐蚀。

尽管热力学限制了腐蚀进行的方向,但是动力学原因可能会使腐蚀延缓很长时间的发生,因此,人类还能够对腐蚀进行工程上的干预;不过当腐蚀速度非常快时,比如说像铝、镁、大多数的黑色金属合金等活性金属的腐蚀速率很高时,则需要用电化学手段来控制。因为腐蚀是一个含有金属氧化和物种还原的电化学反应过程,所以我们可以利用电化学方法对其进行研究。

1. 非电化学腐蚀测试方法

失重法(Weight loss measurement): 被认为是腐蚀试验的“金标准”是因为这种方法最为直接。但是,由于它的缺点也是十分明显的:无法做到准确的质量测量值达到0.1mg量级,因此存在较低的灵敏度;同时也不能区分端面攻击(End-grain attack)、缝隙腐蚀以及液面攻击(Waterline attack)和直接给出暴露周期内的平均速率。

电阻法(Electrical Resistance, ER): 跟踪探针横截面减小导致的电阻增大可以用于腐蚀检测,它的优点是适用于低电导率介质(如蒸汽、气体)环境,但是响应时间长,并且还会受到导电沉积物的影响。

溶液分析法: 相比电化学,其可以通过“化学差异化”的方法找出是合金中哪些元素发生溶解;与电化学测量方法具有明显的区别性。

2. 电化学腐蚀测试方法

动电位极化(PDP):动电位极化是在不断调整电极电位的情况下记录体系电流响应,结合Tafel外推法(Tafel extrapolation)求得腐蚀电流密度。此方法要求必须有以下两个前提:

①腐蚀为活化控制(activation control),阳极和阴极均为Tafel关系;

②外推的Tafel区间应该与真实体系中的Tafel区间相吻合。当考虑了扩散控制或钝化时,在实际的体系中是没有明确Tafel区间的,当然无法确定外推区间,由此会给得到的腐蚀电流密度引入较大的不确定性。

线性极化电阻(LPR):在 OCP 附近 ±5-10 mV 的极小范围内扫描 。由于对系统扰动极小,它常用于在线监测,但准确计算 icorr 需要预先知道 Tafel 斜率 。

电化学阻抗谱(EIS): 施加随时间变化的微小电压,通过频率响应获取系统的传递函数 。它对涂层早期失效极为敏感,且能显式地分离出溶液电阻 。

电化学噪声(EN):无需外加扰动,测量系统自发的电流/电位瞬变 。它虽难以确定绝对腐蚀速率,但在识别局部腐蚀萌生方面表现出色 。

电化学频率调制(EFM): 使用由两个不同频率正弦波组合的波形进行扰动,通过非线性响应中的谐波和互调分量直接求解腐蚀速率和 Tafel 斜率 。

3. 测试模型

3.1 均匀性溶解

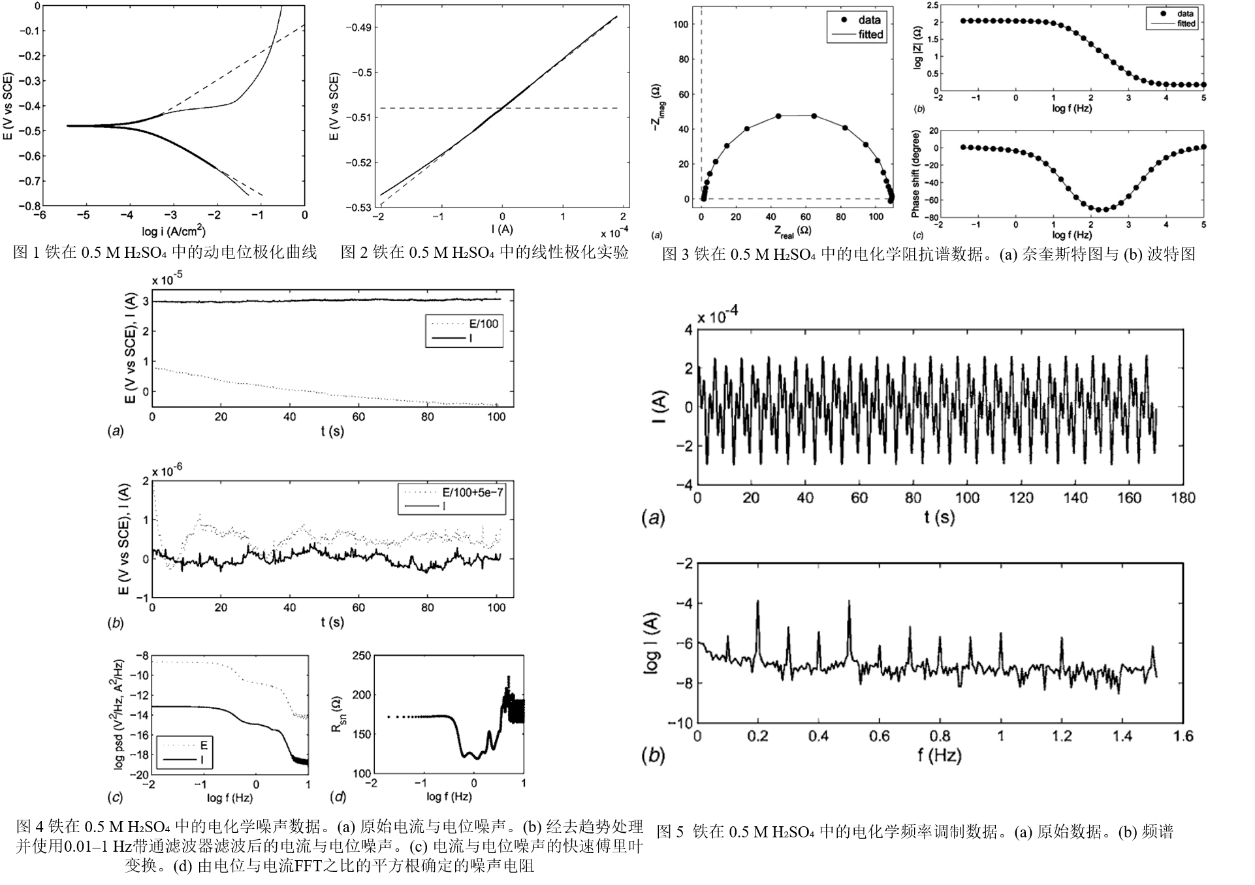

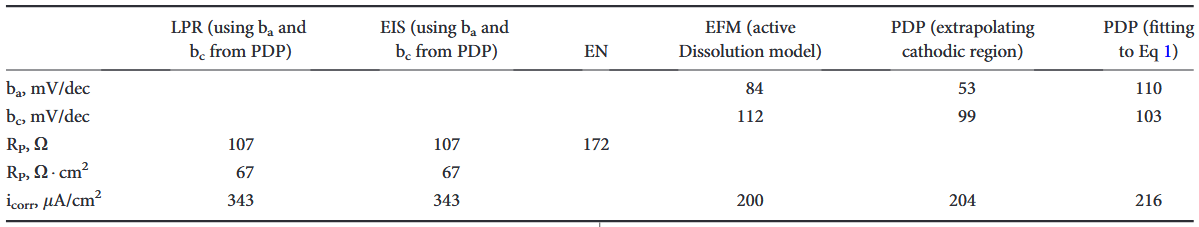

对于初学者和资深研究者而言,纯铁(99.9% Fe)在 0.5M H2SO4 溶液中的均匀活性溶解是一个理想的模型系统 。通过对 99.9% 纯铁在 0.5M H2SO4这一典型系统的多项电化学测试,验证了技术间的一致性 。通过动电位极化(PDP)曲线的阴极区外推,测得腐蚀电流密度 icorr 为 204 uA·cm-2,而基于理想活化极化方程(Eq 1)的曲线拟合则得出icorr为 216 uA·cm-2,对应的阳极和阴极 Tafel 斜率分别为 110 mV·dec-1 和 103 mV·dec-1 。线性极化电阻(LPR)与电化学阻抗谱(EIS)在该系统中表现高度统一,两者测得的极化电阻 Rp 均为 107 Ω(对应面积归一化阻抗为 67 Ω·cm2),并在结合 PDP 测得的 Tafel 斜率后,计算得出腐蚀速率为 343 uA·cm-2 。此外,电化学噪声(EN)分析得出的噪声电阻 Rn 为 172 Ω,与 Rp 处于同一数量级;而电化学频率调制(EFM)技术在不需要预设斜率的情况下,直接解出腐蚀速率为 200 uA·cm-2,其测得的阳极斜率(84 mV·dec-1)和阴极斜率(112 mV·dec-1)与其它方法也较为接近 。如表 1 所示,尽管不同技术的数学模型有所差异,但对于这种均匀活性溶解系统,最终测得的腐蚀速率结果均在合理的误差范围内保持了一致性 。

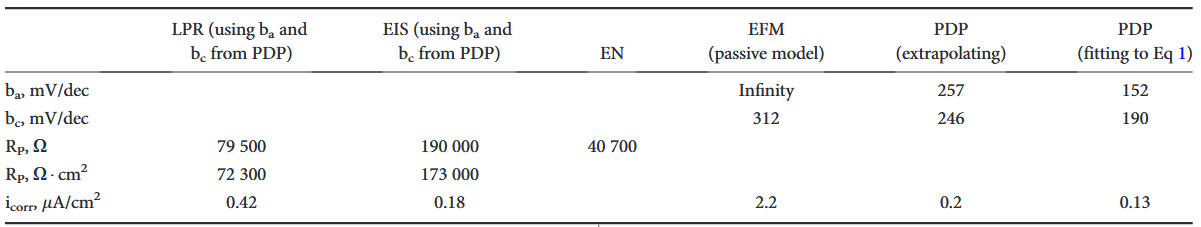

表1. 铁在0.5 M H₂SO₄溶液中腐蚀速率的电化学方法分析

3.2 钝化

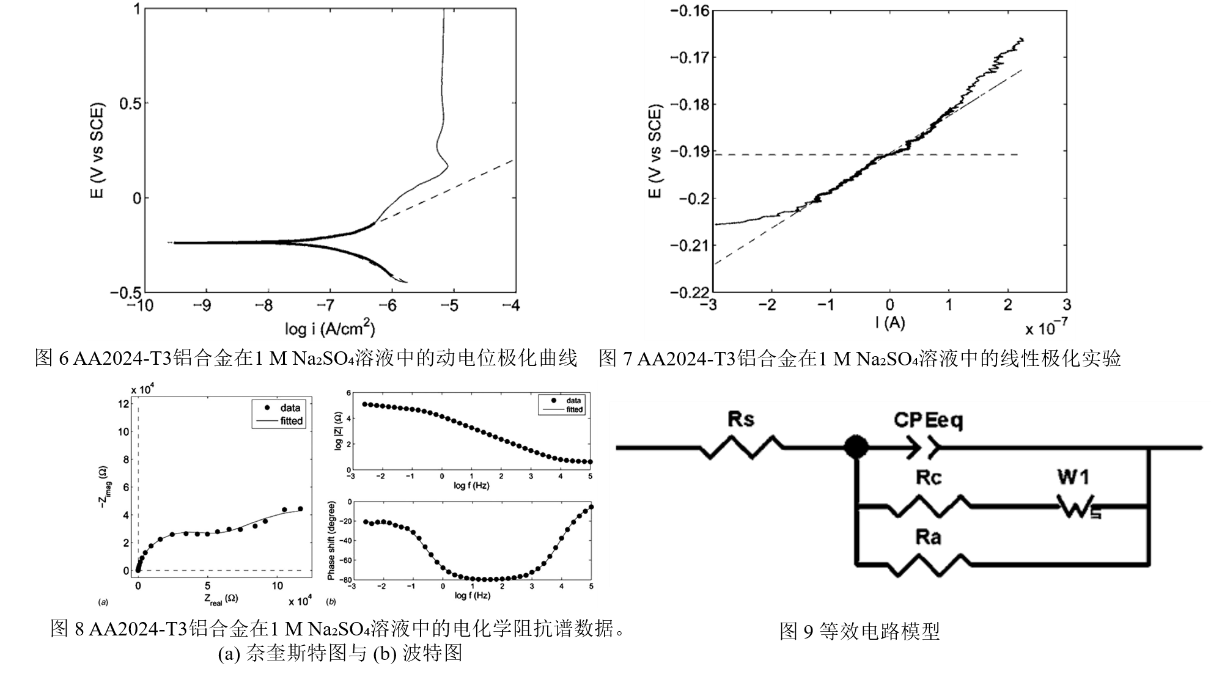

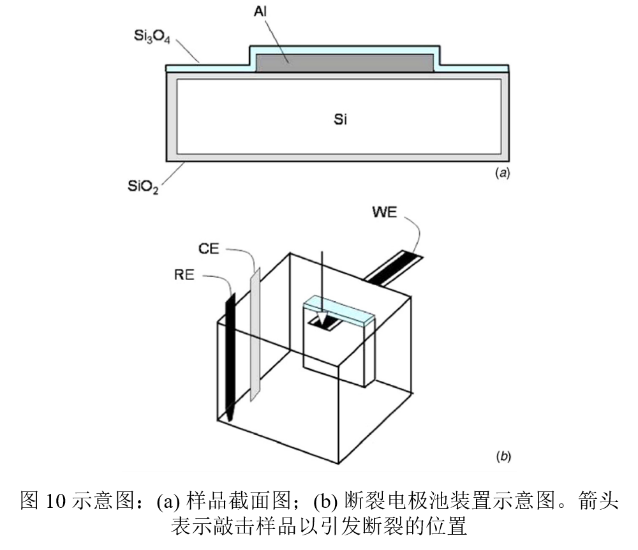

研究人员用AA2024-T3铝合金在1M Na2SO4溶液中来探讨高阻抗界面的问题,发现在动电位极化实验(图6)中,由于存在致密的保护性氧化膜,只有在远远高于开路电位的正偏压下才会达到稳态的阳极电流,并且具有非常高的拟Tafel斜率。而线性极化(LPR)测试(图9)中曲线线性较差,但通过切线的方法可以得到极化电阻高达79500Ω。EIS测试表明有很强的耐蚀性,Nyquist图中的容抗弧较大。为了解被困死后的钝化膜是如何修复,使用了如图10所示的断口电极来实现钝化膜的再生,从而捕获到第一次再生钝化膜时的瞬态再钝化电流。如表2所示,PDP和EIS所得腐蚀电流密度较为接近,而电化学噪声(EN)测得的电阻值较小,电化学频率调制(EFM)是因为其激励频率处在电容响应范围内,测得的腐蚀速率偏大,故上述方法所得结果并不能完全信赖,还要根据不同的表征手段进行结合判断,不可片面取某一方法的结果。

表2. AA2024-T3铝合金在1 M Na₂SO₄溶液中腐蚀速率测定的电化学方法分析

3.3 点蚀

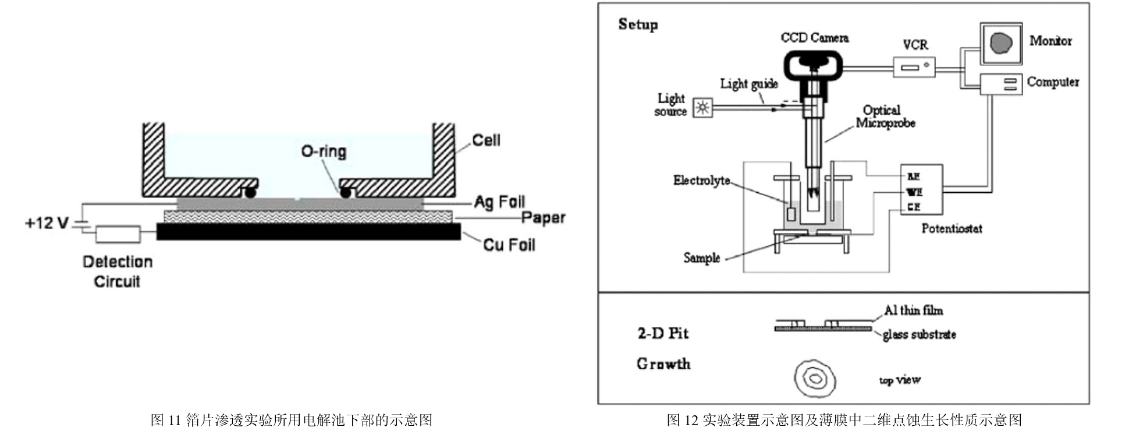

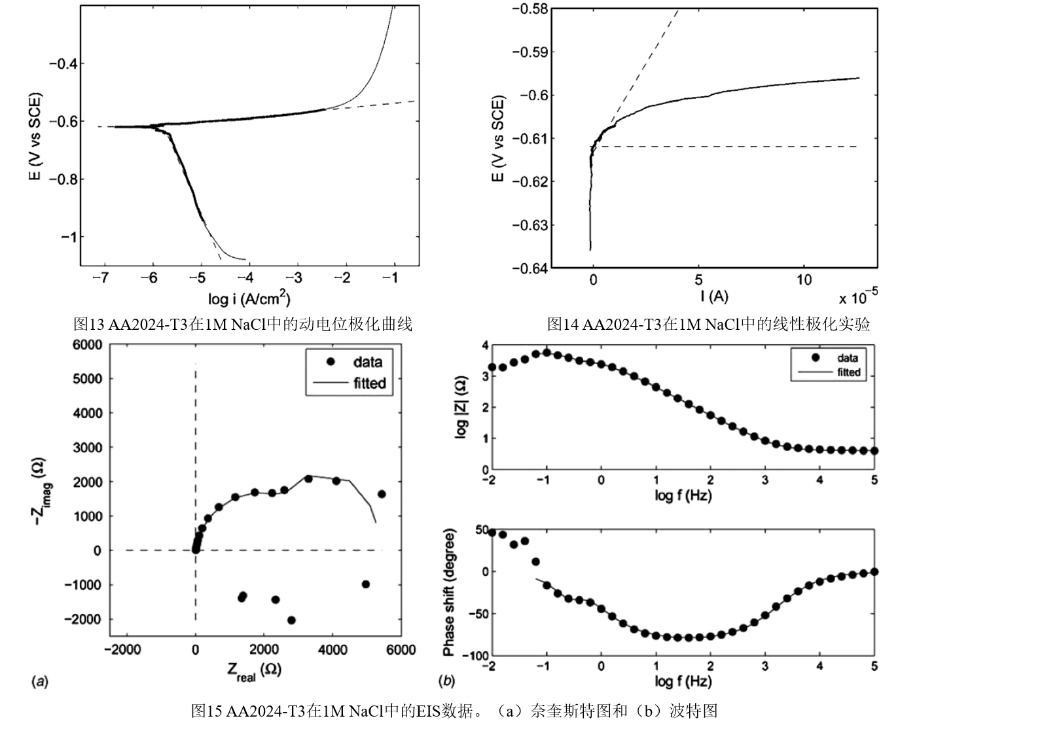

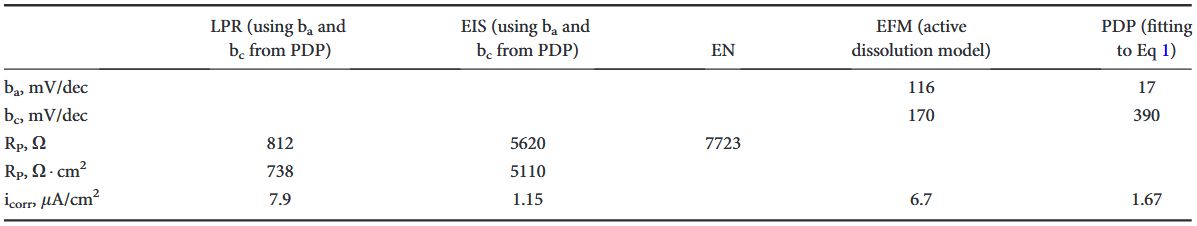

局部腐蚀(LocalizedCorrosion)是电化学领域的一大难题,最主要的原因就是无法给出精确的点蚀坑内活性面积值,所以电流密度只能按照标称(Nominal)的方法给出。为解决活性面积无法确定的问题, Frankel教授等采用了非电化学辅助的局部腐蚀测量方法,分别是图11所示的金属箔穿刺法和图14所示的二维(2D)点蚀薄膜方法,前者利用了穿刺特定厚度金属箔所需要的时间与腐蚀速率成正比关系,而后者则是利用薄膜厚度来限定坑深,而后可通过图像测得坑壁运动速度来进行电流密度的计算。用AA2024-T3铝合金腐蚀电位OCP点产生点蚀坑,在1M NaCl溶液环境下进行验证,由此产生的点蚀坑会在测得的极化曲线上体现出一个极低的有效阳极斜率,此时测得的LPR将偏离线性异常严重,并且该曲线受人为干扰作用较大,详见图13。AA2024-T3铝的质量损失研究结果表明,EIS响应会因为局部腐蚀点蚀坑面积随时间增长的情况而发生一定变化,在Nyquist图上呈现第一象限内的阻抗下降以及频率低时相位偏移,如图15所示。表3展示了各方法在局部腐蚀环境下的对比情况。

图3. AA2024-T3在1 M NaCl溶液中腐蚀速率测定的电化学方法分析

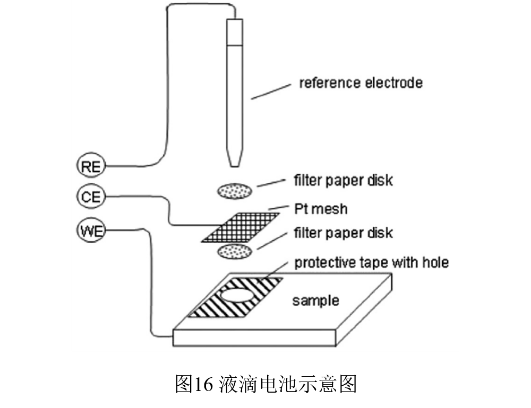

3.4 大气腐蚀

大气腐蚀研究用到的金属表面是一层极薄的电解质液膜,很难让传统较大的电极进入。因而研究人员研制出如图16所示的液滴电池,采用湿滤纸盘模拟了微观腐蚀环境,进行了初步定量。另由于,开尔文探针(KP/KPP)不需要引入参比电极,所以可以通过这种方法来制备工作电极,进而获得其对应的极化曲线。为了消除传统的较为粗暴的剥落测试方法(EXCO)所引入的一些与真实情况有所不同的问题,一种湿度下切片剥落的技术(ESH)也被提出,对于铝合金中发生的这种剥落腐蚀进行更加准确的力学分析。而现阶段还未完成对于大气臭氧、海盐气溶胶等复合物所带来的OH自由基等较为复杂的物质对于腐蚀的具体影响的研究。目前建立类似微电子领域的加速因子(AF)模型,通过一些简单快速且易于操作的短期实验室加速试验(例如ASTM B117盐雾实验等),准确把握材料或者构件的真实自然环境下服役寿命。

4. 总结

尽管电化学技术凭借其高灵敏度和瞬时测量的优势,但 Frankel 教授直言不讳地指出,目前最大的局限和需求集中在局部腐蚀和大气腐蚀领域 。在局部腐蚀方面,迫切需要能够测定局部(而非标称)腐蚀速率的方法,并需要建立相似定律,以便通过短期实验室实验预测现场部件的服役寿命 。在大气腐蚀方面,则需要灵敏、简单且标准化的方法来测定无涂层和有涂层金属样品的腐蚀速率 。