氢陷阱密度与织构如何影响 X65 环焊缝的氢脆抗性?

如今的世界正在大力推行能源由高碳、污染严重转变为低碳、环保的过程,其中最具有潜力的二次能源——氢能,正在引领新一轮的能源革命,在此背景下探讨在输运方式上能否让现有的长输管线路运用到氢气输送中,以及如何来防止高强度管线钢在服役过程中的难题,包括,氢脆问题(Hydrogen Embrittlement, HE),指氢原子渗入到金属或合金内部和微细缺陷作用引起材料机械性能恶化现象。其关键是管道连接点,即环焊缝(girth weld)部位,不但微观组织极为复杂、不均匀,而且往往是整个管线下游服役安全的薄弱点

因此,本文深度解读发表于腐蚀科学领域顶刊《Corrosion Science》(2026年)的学术论文:Investigation on hydrogen embrittlement behaviour of X65 steel base metal and girth weld metal under in-situ hydrogen environment 。该研究由中国石油大学研究人员完成,通过原位高压氢环境下的系统实验,对比分析了 X65 管线钢 BM 和 WM 在氢诱导损伤演化过程中的本质特征。

一、实验程序与材料组织的微观表征。

研究选用的母材为 API 5L X65 级高频焊(HFW)管线钢 。为了模拟真实的工程焊接工况,研究人员采用了六层六道的焊接工艺制备了环焊缝,在环焊缝的制造过程中,研究者根据焊缝层次采用了差异化的焊接技术,即打底层、填充层与盖面层分别应用了 GTAW(钨极氩弧焊)、SMAW(焊条电弧焊)及 GMAW(熔化极气体保护电弧焊)工艺 。

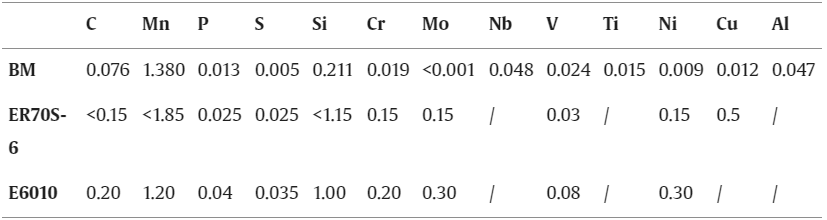

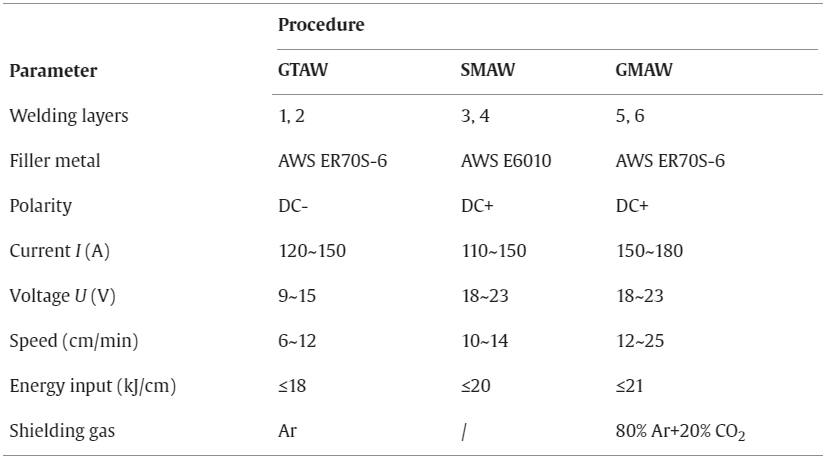

表1. X65管线钢基体及其焊接耗材成分(质量分数,wt.%)

焊接工艺参数的严格控制是确保试样代表性的关键,具体参数见表 2。

表2. X65 HFW 管道对接焊接参数

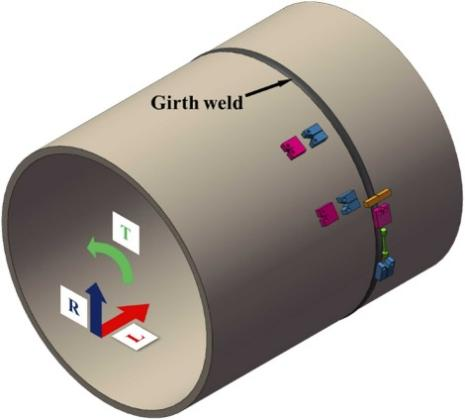

为模拟管道实际受力,试样均沿环向(Hoop stress 方向)截取 。取样位置示意如图 1 所示。

图1. 母材与焊缝金属试样取样位置

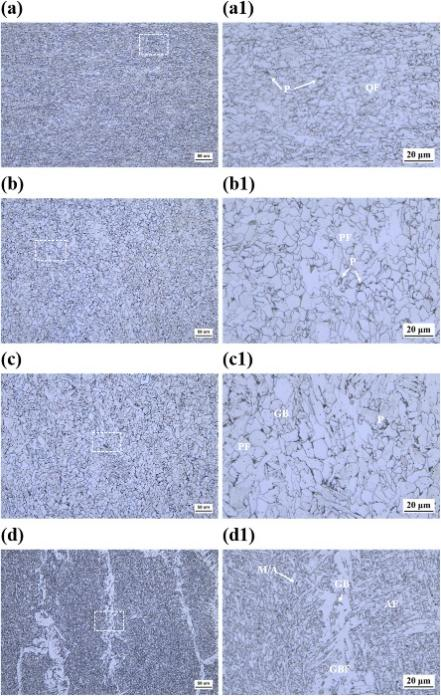

X65 基材(BM)主要以准多边形铁素体(Quasi-polygonal ferrite, QF)为基体,并辅以少量的珠光体(Pearlite, P)。相比之下,环焊缝金属(WM)由于经历了复杂的热历程,呈现出极强的组织非均匀性(Microstructural heterogeneity):其底部根焊区以多边形铁素体(Polygonal ferrite, PF)为主,而中部填充层则由 PF 与粒状贝氏体(Granular bainite, GB)共同构成。盖面层为粗大的针状铁素体(Acicular ferrite, AF)、晶界铁素体(GBF)和硬脆的马氏体/奥氏体(M/A)。图7可以看到不同区间的组织的区别。

图7. 母材(BM)及焊缝金属(WM)不同区域的金相组织:(a) 母材及焊缝金属的三个不同区域;(b) 焊根层;(c) 填充层;(d) 盖面层

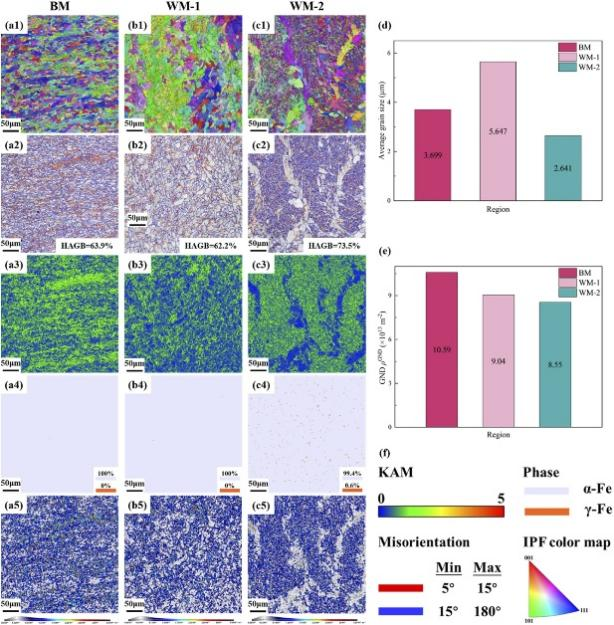

研究人员运用EBSD技术对样品开展晶体学特征检测,并将图8展示的相关EBS相关参数集录。

织构特征:基材无织构特征,焊缝金属具织构特征,晶粒取向由填充层[101]向盖面层[111]变化。

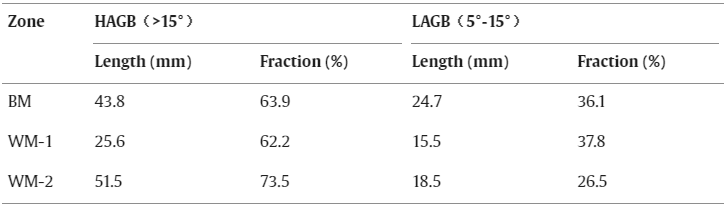

晶界分布:盖面层(WM-2)中的HAGB的数量最多(73.5%),主要存在于起源于原始奥氏体晶界(PAGB)向AF长大的两个晶粒间,表3给出了具体的晶界组成。

位错密度:根据GND密度计算得知,基材的平均位错密度大于焊缝区域位错密度,由于微观组织对位错的吸收能力不同造成了这样的差异。

图8. 母材(BM)及焊缝金属(WM)两个区域的 EBSD 分析结果 表3. 三个不同区域的晶界图分析结果

表3. 三个不同区域的晶界图分析结果

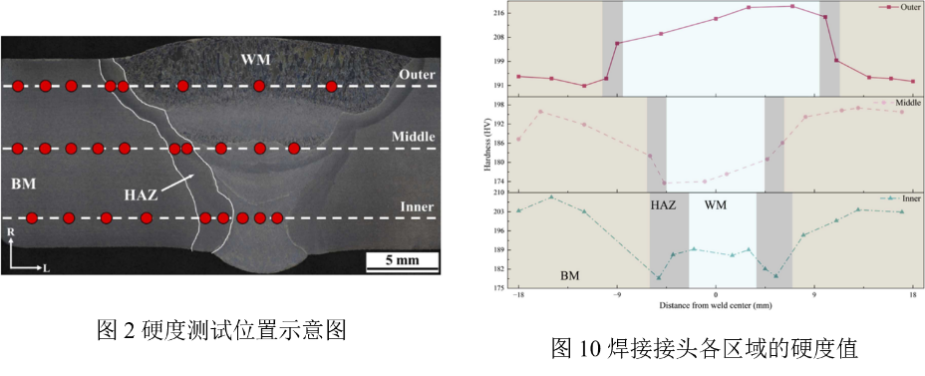

维氏硬度测试结果显示,由于盖面层含有细小的AF和高位错密度的M/A组元,导致其硬度明显高于其他区域 。

二、原位高压氢渗透动力学与陷阱捕获机制解析

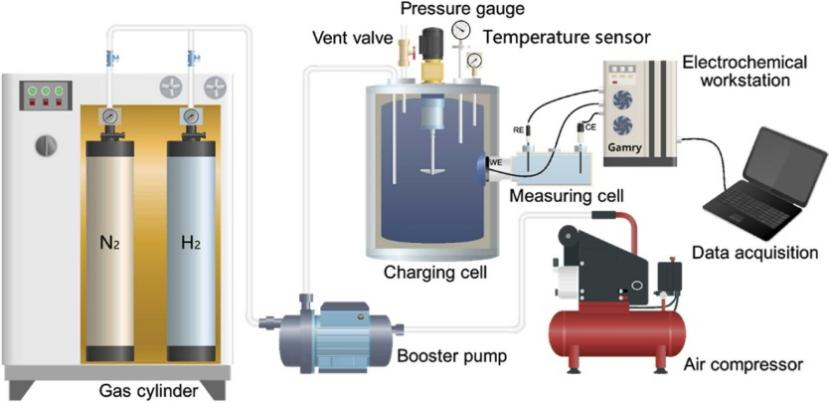

为了探究氢原子在材料内部的传输速率,研究采用了原位高压氢渗透测试系统(图4) 。实验在1.26 MPa和6.3 MPa的氢分压下进行。

图4. 原位氢渗透测试系统的示意图

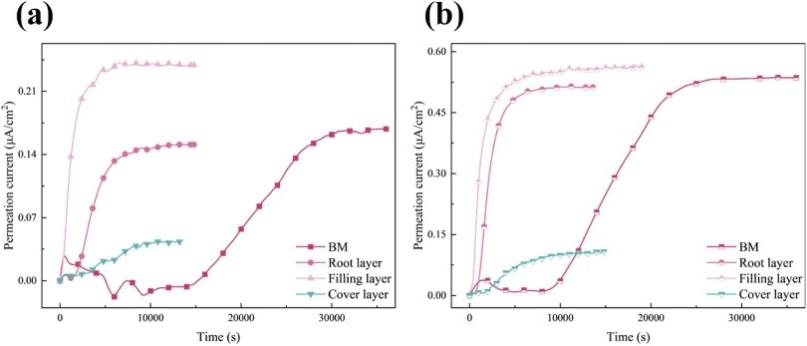

焊接过程中,焊缝处的有效扩散系数D一般较母材要高约半个量级。

基材的阻滞作用:基材有较高的位错密度,位错是可逆氢陷阱(Reversible traps),它可以降低氢原子的扩散速率。

焊缝的输运特征:由于焊缝有低密度的陷阱,可使氢原子聚集于裂纹尖端速度加快,加快了氢脆的过程。

图11. 不同区域的氢渗透响应曲线

三、循环载荷下的疲劳裂纹扩展速率与断裂韧性评估

通过精密控制的疲劳试验和断裂韧性测试,研究定量化了氢环境对力学性能的退化影响。

1. 疲劳裂纹扩展速率(FCGR)

在气氢环境下,HELP 机制对位错滑移的促进作用与 HEDE 机制对界面内聚能的削弱效应产生了协同增效,共同加速了材料内部微裂纹的萌生与贯通。

焊缝的高敏感性:在相同的氢分压下,焊缝(WM)的疲劳裂纹扩展比率(FCGRR)约为基材的1.4倍 。

压力敏感性:随着氢分压的增加,FCGR的增长速度由于裂纹尖端氢浓度的饱和而趋于缓和 。

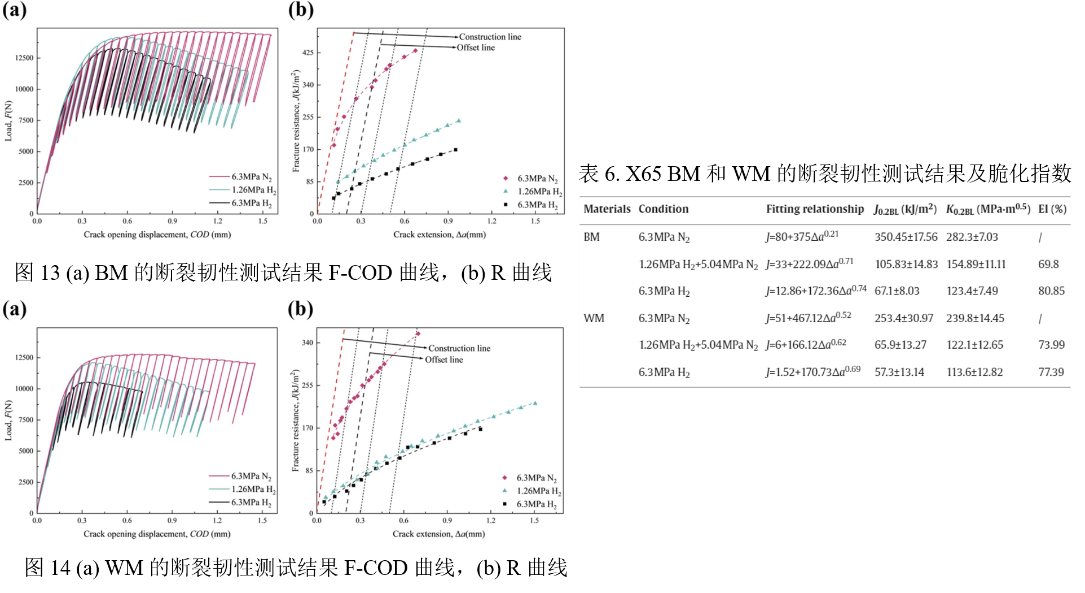

2. 断裂韧性(FT)

由于处于氢环境中,导致材料的R曲线(R-curves)变得十分平坦,说明其抗裂纹扩展的能力变差了。

韧性损失:在6.3MPa氢压条件下,基材断裂韧度J0.2BL由350.45 KJ/m2降至67.1 KJ/m2,而焊缝下降的速度更快,其值由253.4 KJ/m2降为57.3 KJ/m2。

脆化指数(EI):尽管二者脆化指数相近,但焊缝残余韧性值却要低很多,服役安全性能较差。

四、宏微观断口演化规律与 HELP+HEDE 协同失效模型

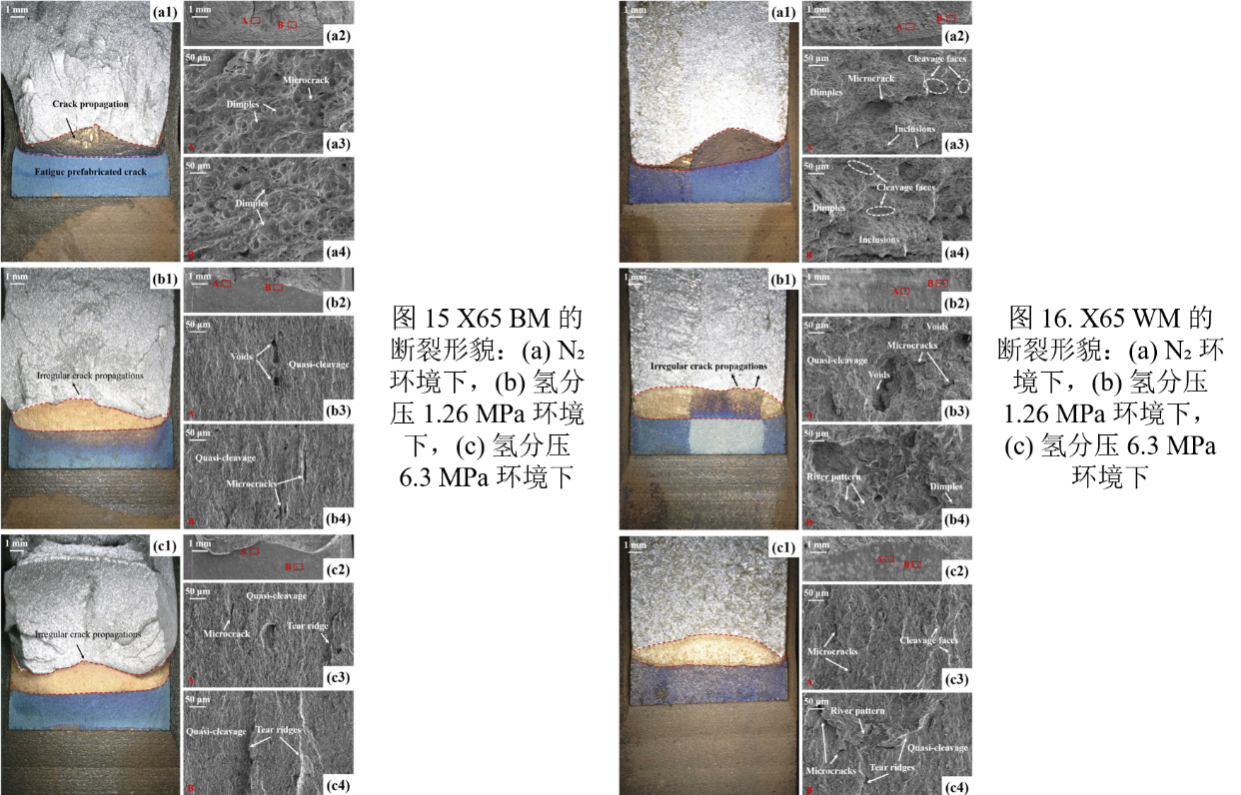

图15(基材)、图16(焊缝)的断口分析可以发现失效应力状态以及失效方式等。

韧脆转变:在氮气中,断口表现出典型的韧性韧窝(Dimples)形貌;而在氢中,氢环境的介入诱导了失效模式的显著脆化,断口形貌由原有的韧性特征极化转变为典型的准解理(Quasi-cleavage)形态。

微观特征:在氢环境下,断口具有十分明显的撕裂棱(Tear ridges)、微裂纹特征,同时焊缝处含有更多的河流状纹理以及孔洞,脆化现象更为严重。

该失效可以用“HELP-induced HEDE”机制来解释:氢增强了局部的位错活动,导致应变局部化,当局部应力达到临界值时触发原子间的解离断裂。

五、结论与展望

该项研究通过系统的原位实验与微观表征,得出结论:X65 管线钢环焊缝在高压氢气环境下表现出比基材更高的氢脆敏感性,其疲劳裂纹扩展速率比率(FCGRR)约为基材的 1.4 倍,且残余断裂韧性值显著偏低 。这一差异的核心在于焊缝特有的组织织构、较低的氢陷阱密度以及高扩散系数的协同作用,使得氢原子更容易在复杂的焊缝组织(如 M/A 组元、针状铁素体)中快速积聚并诱发 HELP-induced HEDE 失效过程 。

作为X65氢气管道工程上的重要结果,此次实验为以后进行管道的破损及服役工作积累了许多宝贵的资料;除此之外,输氢管线未来应当研制出更好的抗氢环境下的新型焊接技术,在降低焊缝区存在M/A易断裂相的基础上加入高效的深氢陷阱等手段来规避氢脆,保证氢能相关基础设备的长久使用及安全。