HPHT sour 评估的新坐标——为什么要用 H₂S 逸度(fugacity)

当油气开发逐步迈入HPHT(High Pressure High Temperature,高压高温)工况后,行业里长期用来刻画含硫环境严重度的PH₂S(H₂S partial pressure,硫化氢分压)逐渐暴露出适用范围上的压力。现场条件本身就很苛刻:不少井的压力可达 1,000 bar、温度接近200 °C,井深甚至达到6 km;另一方面,为了承载和安全裕度,套管/油管材料的强度等级也在持续抬升,SMYS(Specified Minimum Yield Strength,规定最小屈服强度)常见可达 930–1,000 MPa(125–145 ksi) 。当“更高强度”的材料与“含 H₂S 的 sour 环境”同时出现时,材料对 SSC(Sulfide Stress Cracking,硫化物应力开裂)的敏感性会明显增强;同时,诸如 SMSS(Super Martensitic Stainless Steel,超马氏体不锈钢)和 CRA(Corrosion Resistant Alloys,耐蚀合金)在含 H₂S 产出液中也更容易面临局部腐蚀与开裂的耦合风险。由此带来的关键问题是:一旦严重度表征不能准确对应 H₂S 对界面反应和氢引入的真实驱动力,实验室评价就可能出现两类相反的偏差——要么因为试验条件“天然偏严”而使结论偏保守、与实际不匹配;要么因为表征方式的局限在某些体系下反而不够保守,从而带来漏检与风险低估的可能。

为解释该指标在部分工况下的失效,应回到“腐蚀—氢—开裂”的问题上。钢在腐蚀过程中同时发生阳极溶解(Fe → Fe²⁺ + 2e)和阴极析氢(2H⁺ + 2e → 2Hads,Hads 为 adsorbed hydrogen,吸附氢)。表面吸附氢一部分可复合生成 H₂ 并从表面逸出,另一部分可进入金属内部并引发 HE(Hydrogen Embrittlement,氢致脆化),在外加或残余应力作用下提高 SSC(Sulfide Stress Cracking,硫化物应力开裂)敏感性。H₂S 通过改变界面反应动力学和表面状态促进氢的产生与进入,从而增加 SSC 发生概率;在 CRA(Corrosion Resistant Alloys,耐蚀合金)体系中,H₂S 还可能降低钝化膜稳定性,促进局部溶解并加剧应力集中,进而诱发 SCCStress Corrosion Cracking,应力腐蚀开裂)。

Dr. Sytze Huizinga把 sour 严重度的表征收敛为三类关键量:PH2S(H₂S partial pressure,硫化氢分压)、XH2S-aq(aqueousH2S concentration,水相硫化氢浓度)以及 fH2S(H2S fugacity,硫化氢逸度)。其中 PH2S = y2S × P(yH2S 为气体摩尔分数,P 为总压);逸度则引入 φH2S(fugacity coefficient,逸度系数),形成 fH2S = φH₂S × yH2S × P = φH2S × PH2S,用来刻画气相非理想性并更贴近真实化学势。水相浓度可以由亨利定律(Henry’s law)推导,但在高压条件下需要同时考虑“气相非理想”与液相体积效应(例如 Poynting correction)带来的偏移。将三者放在同一逻辑框架下,可以把 PH2S 理解为“理想分配的结果”,把 fH2S 理解为“有效分压/有效驱动力”,而把 XH2S-aq 理解为“更贴近腐蚀真实发生相(aqueous phase)的量”。

其中,水相浓度 XH2S-aqx 可以利用亨利定律(Henry’s law)推导得到,其中 HH2S为 H2S 的亨利常数,它与温度有关。根据需要纳入的非理想性程度不同,亨利定律可以写成不同形式:

假设气体为理想行为(ideal gas behavior):

考虑气相非理想性(gas non-ideality),引入气体逸度系数(gas fugacity coefficient):

采用同时考虑气相与液相非理想性的集合定律(ensemble law),包含气体逸度系数以及水相活度系数与 Poynting 修正(Poynting correction):

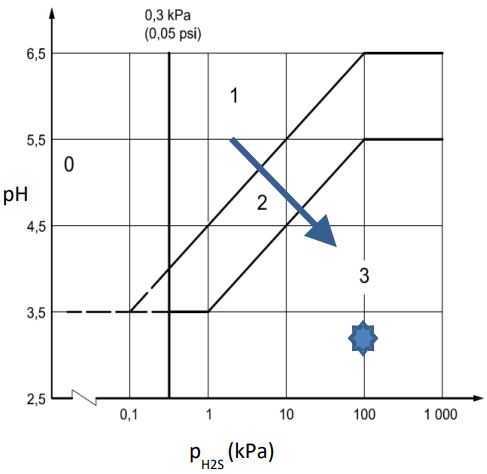

一、ISO15156/MR0175 的“区域严重度”分区

Dr. Sytze Huizinga 在文中引用 ISO 15156 的 SSC(Sulfide Stress Cracking,硫化物应力开裂)严重度分区图(图1),指出在 pH–PH₂S(H₂S partial pressure,硫化氢分压)坐标中,环境严重度沿 NW–SE 方向逐步增加。基于该分区框架,实验室评价若默认采用“统一的最严酷条件”,往往难以获得与工程工况相匹配的结果。对于 HPHT(High Pressure High Temperature,高压高温)高强钢体系,过度严酷的试验环境容易放大材料失效倾向,使试验响应与实际服役风险水平出现偏差,同时也会减少不同材料之间可区分的性能差异,从而削弱筛选与对比的有效性。

图1. ISO 15156/MR0175定义的 SSC 严重度分区

二、为什么 PH2S 在高压下会“天然偏保守”?

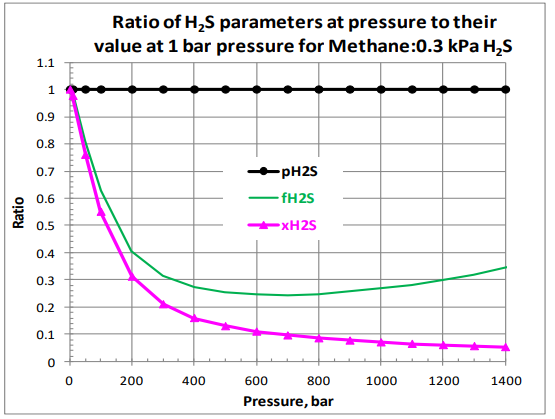

在甲烷/H2S混合气体系中固定 H2S 量(等效 PH2S = 0.3 kPa),随总压升高,φH2S 下降,导致 fH2S 明显低于 PH2S。换句话说,如果实验室只按 PH2S 去配气复现实地条件,那么在高压下复现到的“有效驱动力”会偏高,从而使测试环境比现场更严酷,表现为“过度保守”。文中给出工程量级示例:约 100 bar 条件下 φH2S可能约 0.6,而约 1,000 bar 条件下 φH2S 可能降到 0.25,这会显著放大法与 fH2S 法之间的等效差异。

图2. 在含有固定H2S含量(等效于 PH2S = 0.3KPa)的甲烷与H2S混合气体中,总压 P 的影响。该影响通过分压 PH2S、逸度 fH2S 及水相浓度 XH2S-aq 分别与其在 P = 100 KPa(1 bar)时对应数值的比值来表示

三、“气相消失(gas-free)体系”里 PH2S 甚至可能不保守

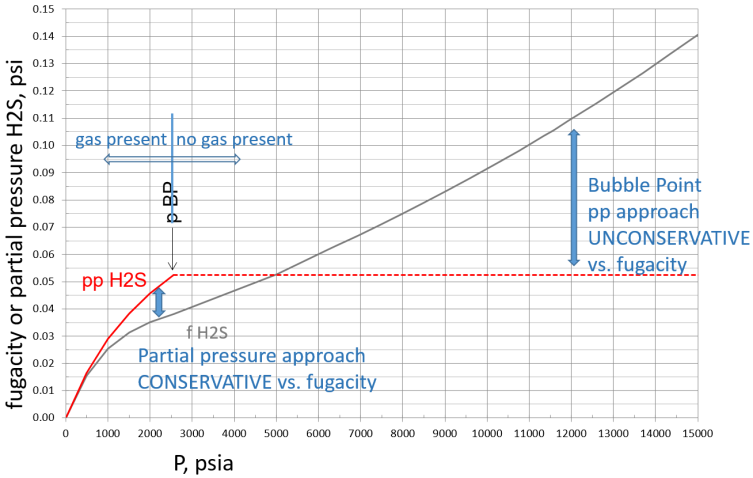

在 gas-free(gas-free system,无气相/液相充满体系)下,行业常用泡点(bubble point)处的PH2S来代表泡点以上高压液相环境的严重度。图3显示:泡点以下这种简化往往保守;但泡点以上如果忽略液相非理想性与 Poynting correction,就可能出现不保守区间。在示例计算中,当总压超过约 350 bar 时,仅用 bubble-point PH2S 可能就无法再确保安全侧,而这在 HPHT 井中并不罕见。

图3. 在甲烷:癸烷:水(摩尔比 45:45:10)的混合体系中,计算得到的H2S 逸度与分压随总压变化的关系曲线;图中 H2S分压受限于泡点值(由水平虚线表示)

在应用中,参数选择最终要接受试验检验,并引用 DCB(Double Cantilever Beam,双悬臂梁)方法将裂纹扩展阈值 KIssc(KIssc,threshold stress intensity factor for SSC,SSC 阈值应力强度因子)与不同严重度参数关联:当以PH2S 作为横轴时,低压/高压数据更容易出现分裂;当以fH2S 作为横轴时,低压与高压数据更容易合并到统一趋势;以 XH2S-aq 表征时也呈现接近的相关性。这组证据至少说明:在高压区间里,PH2S 不是跨压力稳定的标尺,而 fH2S(以及可能的 XH2S-aq )更接近统一解释不同压力下开裂行为的驱动力指标。

基于上文的论证逻辑,检测实践可以形成一套更严谨的作业要点。其一,报告必须明确区分PH2S、fH2S、XH2S-aq 的含义与计算路径,并在环境参数表中写清 P(pressure,总压)、T(temperature,温度)、气体组成、采用的 EOS(Equation of State,状态方程)或相平衡模型,并至少输出 PH2S 与 fH2S(必要时补充 XH2S-aq ),避免客户口头“分压”与实验室复现指标混用。其二,在 HPHT sour 资格评定或失效复现实验中,应明确“环境等效基准”:只匹配PH2S 在高压非理想区间可能导致过度保守;而在泡点以上、液相主导的 gas-free 工况下,单用 bubble-point PH2S又可能出现不保守风险,因此至少应开展 fugacity 核算并说明保守性来源。其三,更稳妥的策略是用小型验证矩阵把等效规则“锁定到试验”:在不同压力下保持同一 fH2S(或同一XH2S-aq ),观察 SSC(Sulfide Stress Cracking,硫化物应力开裂)、SSRT(Slow Strain Rate Test,慢应变速率试验)、DCB 指标是否能合并到统一趋势,再据此建立后续批量资格评定的可比规则。