对工件残余应力的检测方法

残余应力是影响工件性能和寿命的重要因素,因此在材料设计、成型和加工、寿命预测以及失效分析中都不能被低估。目前用于评估工件残余应力的方法可分为破坏性和非破坏性两类,破坏性方法主要有钻孔应变法(盲孔法)、全释放应变法及压痕应变法等,非破坏性测试方法则涵盖超声波法、电磁检测法、X射线衍射和中子衍射法等。

在本文中,我们将主要介绍破坏性测试方法中的盲孔法和非破坏性测试方法中的X射线衍射法。

钻孔应变法(盲孔法)

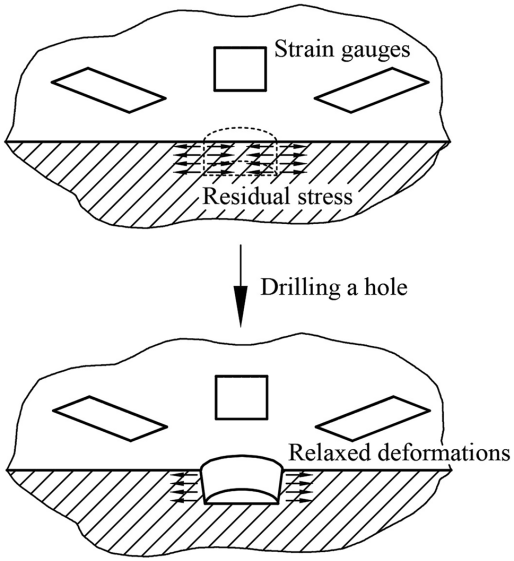

钻孔应变释放法(盲孔法)的适用范围主要针对金属材料中面内残余应力梯度较小的应力状态。根据应力沿深度方向的分布特性,目标应力场可分为两种典型类型:一是深度方向呈均质分布的恒定应力(均匀应力场),二是存在显著梯度变化的非均匀应力场(如线性或非线性分布)。需要特别指出的是,由于钻孔操作仅能在材料近表面区域(通常深度<2mm)引发有效的应变释放效应,该方法本质上属于局部应力表征技术,其测量结果反映的是钻孔边界限定范围内的面内残余应力分量,无法表征材料深层或大尺度区域的应力分布特征。(参考GB/T 31310-2014、ASTM E837-20)

图1. 钻孔法原理

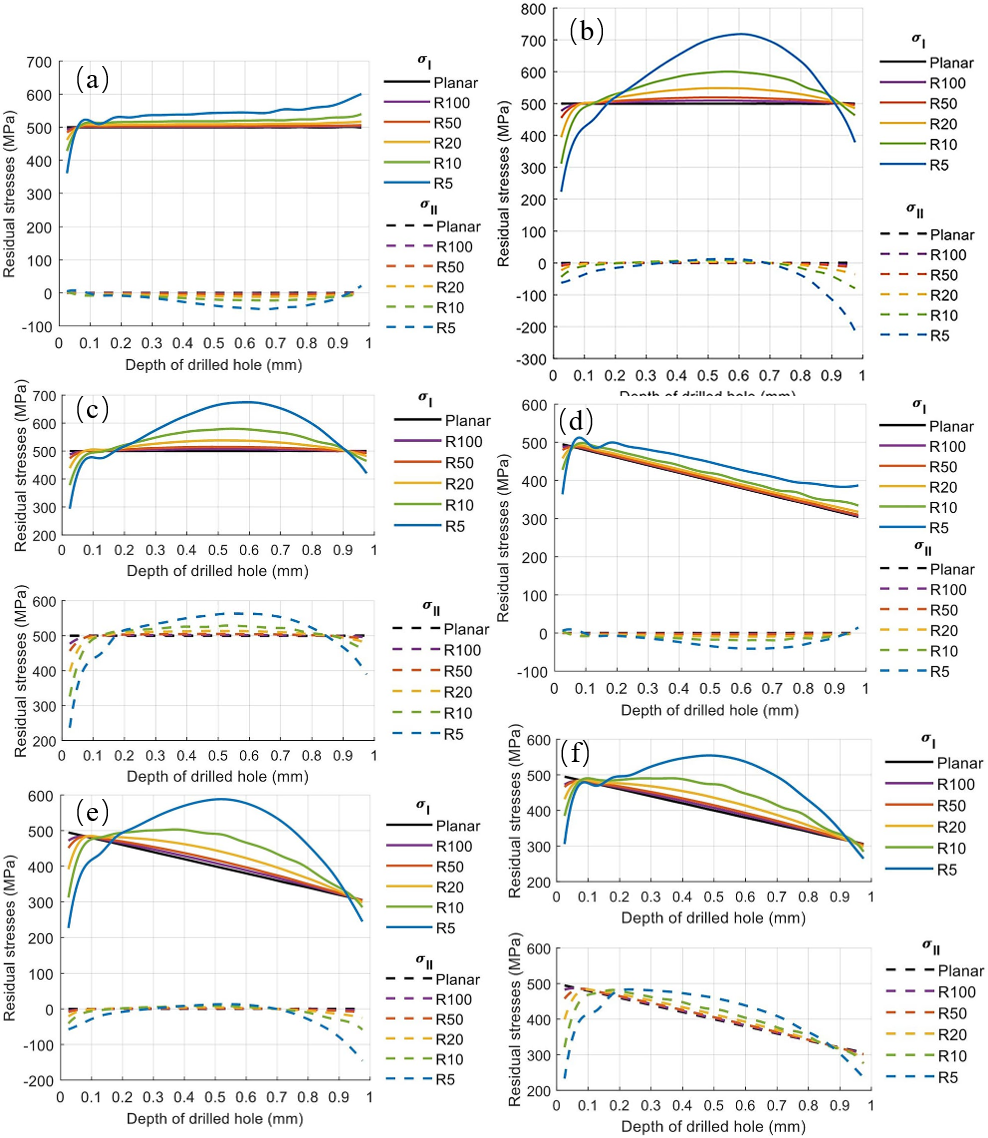

由于工业实践中许多构件都具有圆柱形表面,因此D. Halabuk等人对圆柱形构件中残余应力的测定进行了研究。其利用ANSYS Workbench 19.2软件建立了钻孔过程的有限元模型,并通过ASTM E837-13a标准中描述的方法评估了残余应力。据图二中所得结果表明,残余应力的方向影响评价,因为轴向残余应力状态的误差最小。然而,影响最大的因素是曲面的曲率。圆柱体的外半径越小,评估残余应力的误差越大。对于具有大半径的圆柱体,钻孔方法仍然可以以可接受的误差使用。

图2. (a)均匀轴向残余应力状态下的主残余应力评估;(b)均匀切向残余应力状态下的主残余应力评估;(c)轴向与切向残余应力均呈均匀分布状态下的主残余应力评估;(d)非均匀轴向残余应力状态下的主残余应力评估;(e)非均匀切向残余应力状态下的主残余应力评估;(f)轴向与切向残余应力均呈非均匀分布状态下的主残余应力评估;

盲孔法凭借成本低、适用性广的特点,成为工业生产中残余应力检测的常用手段(如汽车零部件、钢结构质量控制),但需在允许破坏性检测和应力梯度平缓的场景下使用。对于高精度要求或不可损伤的构件,建议优先选择无损方法(如 XRD、超声法)或结合多种方法交叉验证。

X射线衍射法

X射线应力测试是基于布拉格衍射定律的无损检测技术,其原理是通过高精度X射线衍射仪测定晶体材料特定晶面(hkl)间距d的应变响应(Δd/d),结合弹性力学本构方程反演材料表面/近表面的残余应力分布。

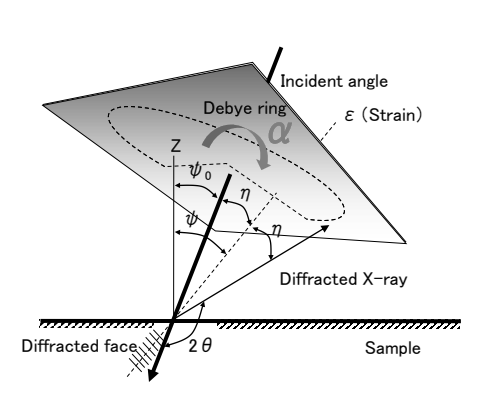

基于现有不同种类衍射装置的几何布置,应力测试方法分为:cosα法、同倾固定ψ0法(ω法)、同倾固定ψ法(θ~2θ扫描法)、侧倾法(χ法)、双线阵探测器侧倾法(修正χ法)和摆动法。(参考GB/T 7704-2017、T/CWAN 0116-2024、JSMS-SD-14-20)

图3. cosα法X射线应力测定原理图

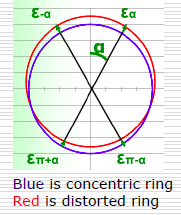

在这里,我们将主要介绍cosα法。其核心原理是通过分析衍射环(德拜环)的几何畸变,结合弹性力学关系计算材料表面残余应力。

图4. 德拜环示意图(蓝色德拜环:理想的完美的同心圆;红色德拜环:受应力影响发生了畸变的德拜环)

近年来,无损检测技术愈发受到青睐,原因在于其具有较高的可靠性与准确性,成本也较低,更为关键的是,样品能够重复利用,可用于后续测试。G. V. Jagadeesh等人正是利用衍射技术表征了喷丸和抛光部件的表面压缩残余应力,并描述了每种衍射方法的优点和局限性。其研究发现,由于X射线衍射(XRD)方法穿透深度较浅,所以受限于运用平面应力或者平面应变条件来评估残余应力;而中子衍射(ND)和同步辐射衍射(SD)方法正是因是它们的穿透深度较大,则能够采用应力的三维状态来评估残余应力。尽管同步辐射衍射和中子衍射方法被发现能精准估算残余应力,但由于成本问题,这些方法的应用范围非常有限。不过,X射线衍射法测得的残余应力数据与同步辐射衍射和中子衍射的数据吻合度很高,所以在不用考虑深度和三维应力分析等局限性的工况中,X射线衍射方法有着无损、表层高精度和经济性良好的优势。