实时腐蚀监测:从实验室走向工程应用的关键一步

在材料服役过程中,腐蚀常导致结构性能逐渐下降并最终失效,在海洋、化工、能源和交通运输等行业中这一问题尤为突出。构建腐蚀监测体系对于延长结构寿命和保障工程安全具有关键作用。近年来,科研机构已在工程腐蚀监测方面展开实践,研发出融合多源传感与数据分析的在线监测系统,并部署于管道和桥梁等关键构件,实现了腐蚀过程的实时追踪与风险区域的识别。监测结果显示该类系统具备稳定运行能力,可用于支撑结构健康的长期管理和事故预防,验证了腐蚀监测技术在工程场景中的应用潜力。因此,构建科学、可靠的腐蚀监测体系,不仅是腐蚀科学研究的重要方向,也是在保障工程服役安全、降低全寿命周期成本方面不可或缺的核心技术手段。

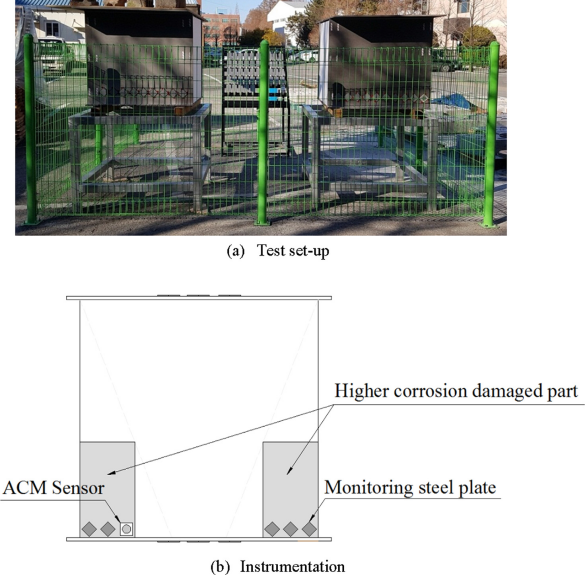

Jin等人[1]针对钢制箱形构件开展了基于暴露试验与实时腐蚀监测相结合的研究,实验装置和仪器如图一所示。该研究在典型大气环境中布设现场试验点,通过安装电化学腐蚀传感器(大气腐蚀监测器(Atmospheric Corrosion Monitor, ACM)),长期跟踪钢箱构件的腐蚀电流密度、湿润时间与腐蚀速率等关键参数,研究表明,将现场暴露试验与在线电化学监测结合可获取钢结构在自然环境中的腐蚀变化过程,用于支撑结构状态评估和运维策略制定并为腐蚀行为预测提供数据基础。此类相关研究有助于实现钢箱型构件服役状态的监测与管理,促进腐蚀监测技术在工程场景中的应用。

图1. 钢制箱型结构件试样的实验装置和仪器

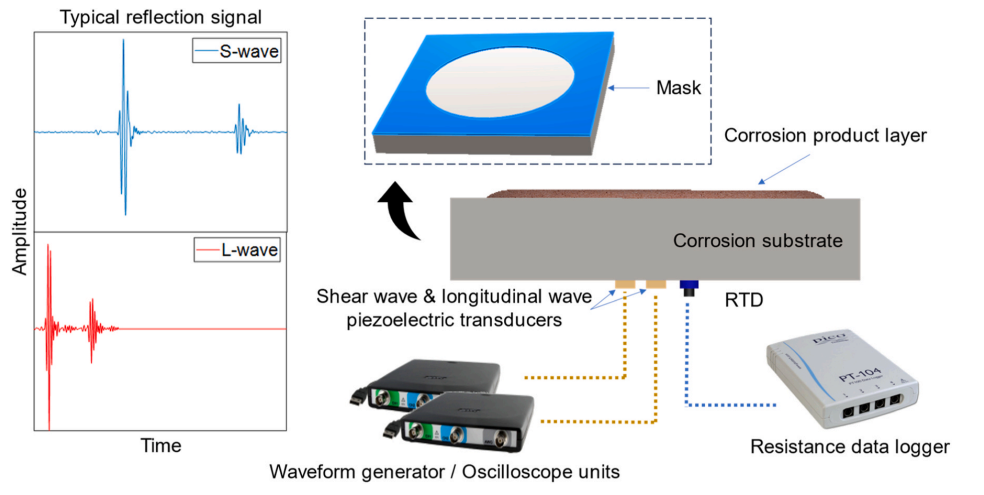

Chen等人[2]提出了一种基于低频超声脉冲反射(pulse-echo)技术的非破坏性在线监测方法(示意图如图二所示),通过自制系统在钢表面布设换能器,连续激发与采集超声信号,从而实现实时追踪腐蚀产物层结构变化。记录振幅变化和到达时间,用于识别锈层的形成、厚度增加和界面变化。在NaCl溶液中进行钢样自然腐蚀实验,所获监测数据与OM、SEM及XRD分析结果对比验证。结果显示声波反射信号随锈层结构演化发生变化,回波数量与锈层界面对应,到达时间延长反映锈层增长过程。研究人员通过构建声传播模型,用于解释腐蚀层内的声波路径与反射机制,表明该方法可用于识别腐蚀产物结构、评估其致密程度并动态反映腐蚀发展状态,具备向工程监测应用转化的能力。

图2. 所提出的超声波监测技术的示意图

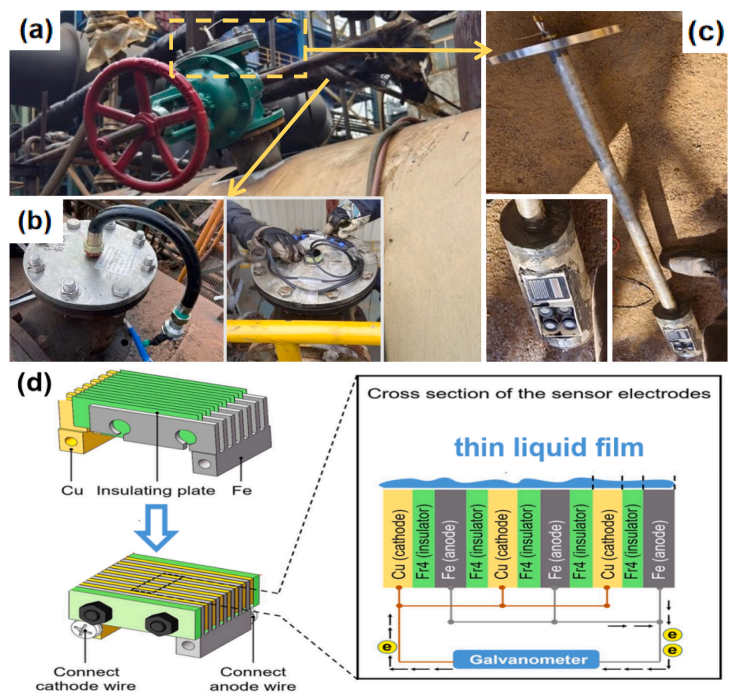

已有研究将在线腐蚀监测系统部署于工业环境中,用于支撑腐蚀评估在工程场景中的实际应用。北京科技大学的Wang等人[3]构建基于高通量传感与大数据分析的监测体系,对高炉煤气管网中的腐蚀因子进行识别与评估,在炼钢厂现场布设传感器网络采集温度湿度腐蚀性气体浓度与腐蚀速率数据(传感器安装及现场监测如图3所示),通过物联网平台形成连续监测数据库。研究结合统计分析与机器学习方法探索环境变量与腐蚀行为之间的关系,发现温度下降会加速腐蚀过程,影响水分的冷凝蒸发行为并与腐蚀性气体共同作用,湿度超过50%时腐蚀速率明显上升,在70%左右达到最大值,升高温度具有减缓腐蚀的作用,在约40℃时效果最明显,腐蚀速率对气体浓度的变化呈线性关系。研究提出了基于温湿控制的腐蚀防护建议,可用于保障高炉煤气管道的安全运行并延长其使用寿命。

图3. 传感器安装及现场监测示意图(a)传感器通过法兰固定,从管道顶部深入管道;(b)法兰与传感器连接示意图;(c)表面集成多个传感器探头用于监测示意图;(d)腐蚀监测传感器的探头工作原理图,其中Fe代表工作电极,与本工作中的高炉煤气管道材料一致

腐蚀监测技术正由实验室研究逐步转向工程现场应用,前期工作主要围绕腐蚀机制解析和监测方法验证,为材料退化过程提供理论依据,后期更关注在复杂环境中获取长期稳定的数据并实现结构状态识别,强调系统的集成能力和适应能力。两类研究共同推动腐蚀监测向系统化与智能化方向发展,为工程结构的安全管理提供技术基础。

参考文献:

[1] Jin Y ,Ha M ,Jeon H S , et al.Evaluation of corrosion conditions for the steel box members by corrosion monitoring exposure test[J].Construction and Building Materials,2020,258

[2] Chen Y ,Zou F ,Meng G .Ultrasonic monitoring of structural evolutions of corrosion product layers[J].Corrosion Science,2025,255113144-113144.

[3] Wang B ,Mu Y ,Shen F , et al.Identification of corrosion factors in blast furnace gas pipe network with corrosion big data online monitoring technology[J].Corrosion Science,2024,230111906-.