航空发动机部件激光冲击强化应用现状

激光冲击强化技术(LSP)是一种利用高功率密度和短脉冲的激光对材料表面进行强化处理的新型表面改性技术,能够在材料表面形成梯度纳米结构并产生有益的梯度残余压应力场,有效提高材料的力学性能。

激光冲击强化原理

激光冲击强化本质上是利用脉冲激光束诱导产生的超高压冲击波使材料表面在极短时间内发生剧烈塑性变形。其基本原理是:利用高功率(GW/cm2)、短脉冲(纳秒级、甚至皮秒、飞秒)激光辐照金属表面,金属表面涂覆的吸收保护层(铝箔、黑漆等)迅速吸收激光能量而发生爆炸性气化,产生稠密的高温(>107K)、高压(>GPa)等离子体;等离子体继续吸收激光能量而向外剧烈膨胀,形成高压等离子体冲击波,在约束层(水、玻璃等)约束下作用于材料表面并向内部传播;当冲击波压力超过材料的动态屈服强度,材料发生动态塑性变形。

LSP的主要工艺参数包括光束参数和过程参数。其中光束参数包括激光类型、波长、能量和能量密度分布、脉冲持续时间、频率、光斑形状和大小等;过程参数包括冲击次数、单/双面冲击和搭接率等。

1、风扇/压气机叶片

风扇/压气机叶片广泛采用钛合金,国外典型的有Ti-6A1-4V、Ti-17等,国内典型的有TC4、TC6、TC11和TC17等。

考虑外物打伤对叶片疲劳断裂机制及激光冲击强化抗疲劳机理、效果的差异,以及整体叶盘结构特殊性引起的工艺问题,下面主要从完好叶片抗疲劳、叶片抗外物打伤和整体叶盘强化三个方面进行介绍。

(1)完好叶片抗疲劳方面

早期研究中普遍认为,同机械喷丸一样,激光冲击强化是通过残余压应力来平衡工作拉应力、抑制裂纹萌生,改变裂纹尖端应力强度因子、减缓裂纹扩展速率,因此,早期研究主要聚焦在不同工艺参数对残余压应力分布和疲劳性能的影响规律上。

SHEPARD等通过试验测试获得了不同功率密度和冲击次数对钛合金模拟叶片残余应力分布的影响规律,功率密度和冲击次数的增加有利于形成更大、更深的残余压应力。

DING等则通过有限元仿真更加详细地分析了不同激光冲击参数(冲击波压力、脉宽、光斑大小)、冲击方式(单面/双面,单次/多次)对残余压应力分布的影响,为工艺设计提供了大量的数据和规律支持。

FANG等考虑发动机叶片结构特征和背面反射等因素,在TC4钛合金叶片上仿真分析了激光参数和光斑路径对残余应力分布的影响规律,可为叶片实际工艺设计提供指导。ZHANG等采用不同冲击次数对Ti-6Al-4V合金进行激光冲击处理,试验结果表明冲击次数从1增加至2次后,表面残余压应力由340MPa提高到420MPa、残余压应力层深度由0.75mm增大1mm,疲劳强度提升幅度由22.2%增大至41.7%,说明通过增大冲击次数引入更大幅值和深度的残余压应力可以进一步提高钛合金的疲劳性能,JIA等亦有同样发现。

YANG等发现低功率密度、高冲击次数工艺相比高功率密度、低冲击次数工艺,使材料表层塑性变形更接近饱和极限,硬度提高了25%、疲劳寿命提高了40%。BHAMARE等通过数值仿真分析了不同强化工艺下的残余应力分布特征,以截面穿透型残余压应力分布为目标,反向优化工艺,并通过三点弯曲疲劳试验得到了验证。因此,工程应用中往往通过残余应力分布优化布置反向设计工艺,更好提高叶片疲劳性能,如中国航发624所和空军工程大学针对模拟叶片提出的分区强化工艺,疲劳极限提高了8%。

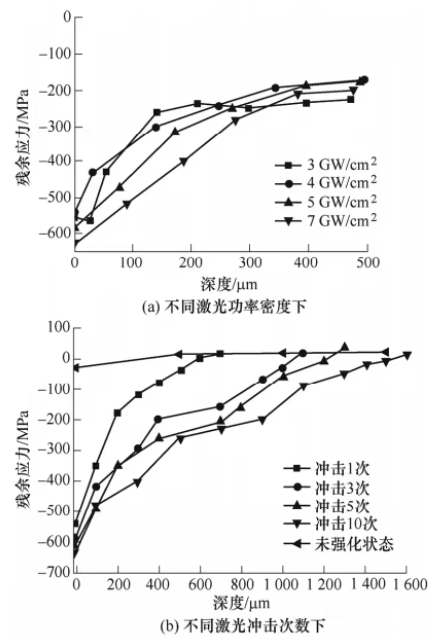

ALTENBERGER等研究发现,Ti-6A1-4V钛合金激光冲击强化后残余压应力在450~550℃和交变载荷作用下发生大幅度松弛,但表层加工硬化层中高密度位错组织具有较好的热稳定性,保证了抗疲劳效果的保留。NIE等先后针对TC6161、TC11和TC17钛合金,开展了不同工艺参数对残余应力、微观组织和疲劳性能的影响规律及抗疲劳机理研究:在残余应力分布方面,增加激光功率密度可显著提升表面残余压应力,最大表面残余压应力可达600MPa以上,约为钛合金屈服强度σs的70%,但压应力层深度变化不明显,如图1a所示。而增加激光冲击次数则对表面残余压应力提升效果不显著、更有利于提升残余压应力层深度,冲击10次时残余压应力层深度可达1.6mm,如图1b所示。

图1. 不同激光冲击工艺参数下的残余应力分布规律

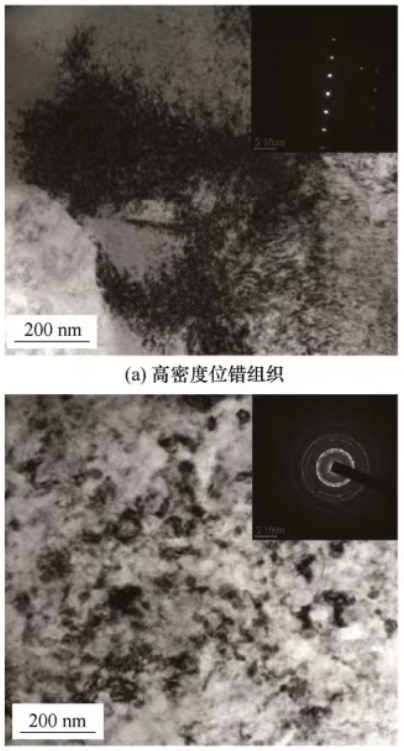

在微观组织方面,钛合金作为高层错能金属材料,主要是通过位错运动进行塑性变形,所以激光冲击强化后钛合金内部形成大量高密度位错组织,如图2a所示,并且增加激光功率密度或增加激光冲击次数都可以提升位错密度,甚至在功率密度4GW/cm2、冲击3次以上可形成高度细化的纳米晶组织,最小晶粒尺寸可达30nm左右,如图2b所示;TC6、TC11和TC17钛合金试件疲劳极限(107循环次下)可提高20%以上。TC17钛合金叶片进、排气边和一阶节线处进行激光冲击强化(4GW/cm2、冲击1次)后,在630MPa应力水平下疲劳寿命提升了2倍。

图2. 钛合金强化后高密度位错和纳米晶组织

通过上述结果分析表明,除了残余压应力外,表层高密度位错和纳米晶组织可以提升材料强度、抵抗塑性滑移,抑制疲劳裂纹萌生,是疲劳强度提高的另一个关键因素。PAN等和JIAO等针对叶片局部截面过渡区域吸收保护层难于施加的问题,采用无吸收保护层激光冲击方式,同样可以形成较高残余压应力和高密度位错组织,疲劳极限提高幅度可达20%左右。

李媛等对TC17钛合金CT试件进行两种激光冲击路径处理,裂纹扩展寿命分别提升了2.14倍和1.9倍,间隔强化区域形成的拉应力区会提高裂纹扩展速率。SUN等分别研究了不同激光冲击区域和激光能量对Ti—17裂纹扩展速率的影响,不同冲击区域内的残余应力分布形式不同,不仅疲劳条带大小不同,而且裂纹止裂方向与扩展方向的角度关系也不同,从而导致不同程度的延寿效果,另外,试件边缘效应和高能量冲击下裂纹尖端应力分布复杂等因素会造成扩展抑制效果不好。裂纹扩展抑制主要取决于裂纹尖端塑性区域和能量密度,提出利用裂纹尖端能量密度准则量化裂纹扩展抑制效果。残余压应力除了抑制裂纹萌生、裂纹偏转和减小疲劳条带等作用外,裂纹闭合也是激光冲击强化减缓裂纹扩展的主要原因之一,LUO等利用微观断裂力学模型表征了闭合应力对裂纹扩展速率的影响。

(2)叶片抗外物打伤方面

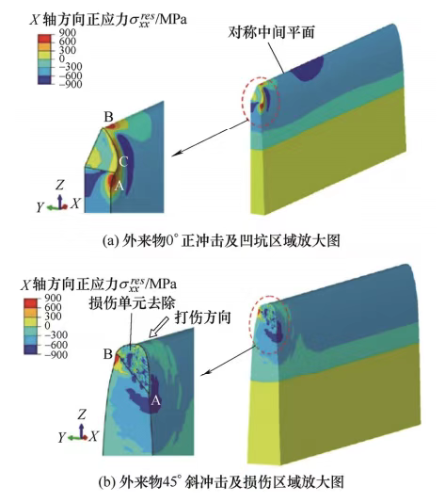

激光冲击强化在叶片表层预制残余压应力,改善外物打伤局部应力场,形成耦合应力场,抑制疲劳裂纹扩展,延长叶片服役寿命。英国曼切斯特大学ZABEEN等和朴茨茅斯大学LIN等分别通过强化试件外物打伤试验和数值仿真,分析了强化试件在0°正冲击(图3a)和45°斜冲击(图3b)后耦合残余应力场分布特征,正冲击底部存在压应力区,两侧材料隆起区域存在严重拉应力,而斜冲击侵彻入口区域存在严重拉应力。

图3. 激光冲击强化叶片外物打伤后耦合应力场

吴俊峰等和LUO等分别利用电火花和轻气炮对TC17钛合金激光冲击强化模拟叶片进行外物打伤模拟试验,结果表明电火花条件下LSP-TC17缺口模拟件的疲劳强度提高55.6%,而轻气炮条件下疲劳强度仅提升17.06%~35.8%,说明外物动态冲击引入的拉应力场会影响激光冲击预制压应力场,所以耦合应力场分布状态直接影响外物打伤叶片剩余疲劳强度。

此外,其他学者做出的研究表明:外物打伤后强化叶片的耦合应力场分布直接改变裂纹尖端应力强度因子,影响裂纹扩展速率及寿命,因此,强化叶片外物打伤后的疲劳寿命预测必须考虑耦合应力场分布和裂纹扩展的多尺度效应,但目前国内外针对耦合应力场下的疲劳寿命预测研究仍有待深入研究。

(3)整体叶盘激光冲击强化方面

由于整体叶盘的叶片相互之间存在遮挡,尤其涡轴等小型发动机遮挡问题更加严重,目前,主要采用激光斜入射和伸入式导光头等方案,前者比较成熟,是工程常用方案。激光斜入射时,斜入射角度过大会导致光斑畸变严重,激光功率密度达不到要求,可通过激光传输末端的光学装置进行光斑动态矫形,即对椭圆光斑进行调圆。采用伸入式导光头时,需通过精确数控系统进行轨迹控制,保证冲击路径和光斑聚焦,但由于距离太近,光路污染问题有待解决。

在工艺设计与实施方面,由于叶片很薄,甚至不足1mm,激光冲击工艺造成塑性累积易引起薄壁叶片宏观变形,类似激光冲击成形,需要根据叶片激光冲击变形规律反向优化工艺,控制宏观变形量;同时,薄壁叶片内激光冲击波反射严重,容易造成强化过程中吸收保护层起泡破裂、叶片烧蚀;此外,整体叶盘上有数十个叶片,吸收保护层涂覆、约束层施加、工艺控制与实现等方面都导致强化效率较低,需要进一步提升自动化程度。

美国在2003年实现了F119发动机整体叶盘激光冲击强化工程应用,我国空军工程大学、北京航空制造工程研究所和中科院沈阳自动化所先后完成了整体叶盘激光冲击强化试制,如图所示,叶片强化后疲劳强度可提升20%,寿命提高4~6倍,随着相关设备和工艺的进一步升级和成熟,激光冲击强化整体叶盘规模化工业生产和应用有望实现。

整体叶盘激光冲击强化试制(空军工程大学)

2、涡轮叶片

涡轮叶片主要采用镍基高温合金,国外典型的有IN718等,国内典型的有GH4169、K417等。涡轮叶片工作在高温燃气条件下,激光冲击强化引入的残余压应力会发生松弛、回复,导致抗疲劳强化效果大幅度降低,在美国AMS 2546激光冲击强化技术规范中规定镍基高温合金上限使用温度为538℃。

学者利用有限元法研究了IN718和K417镍基高温合金激光冲击强化试件的残余应力热松弛规律,当温度超过700℃后残余应力开始松弛,且随着加热温度、保温时间的增加而增大,同时冲击次数越多松弛程度越大,说明激光冲击引入的塑性变形程度越大,高温下应力松弛越严重。

PREVÉY通过对比不同表面强化技术残余应力热松弛现象,发现残余应力热松弛程度与表面强化技术引入的冷作硬化率成反比,冷作硬化率越低、残余应力热稳定性越好,其中激光冲击强化冷作硬化率一般低于10%,相比机械喷丸具有更好的热稳定性。

此外,研究人员对GH4133和K417镍基高温合金进行激光冲击强化处理,组织观察发现表层塑性变形层内产生大量细化晶粒和孪晶组织,甚至形成纳米晶组织,500℃下纳米晶的钉扎作用使残余应力更稳定,疲劳寿命提升了1.34倍。

针对某弹用发动机涡轮叶片(K24和DZ17G)疲劳断裂问题,考虑叶片根部吸收保护层难于贴覆,研究人员采用无吸收保护层的水下微尺度激光扫描冲击方法,在残余压应力和高密度位错组织作用下疲劳强度提高了16%以上,即使800℃保温2h后疲劳强度仍有9%以上的提升。

目前已有研究讨论了单晶高温合金激光冲击强化的微观组织和基本力学性能的影响,但还需要进一步揭示单晶高温合金内微观组织演化规律及高温稳定性,探明激光冲击强化对单晶涡轮叶片热机疲劳、高温蠕变等服役性能的影响规律及温度适用范围,尤其需要明确塑性变形引入的位错、孪晶、新生晶界是否会造成涡轮叶片热强性服役性能的下降。

3、涡轮盘和篦齿盘等盘部件

涡轮盘和篦齿盘等部件容易发生疲劳失效的部位有中心孔、均压孔和榫槽。研究表明,激光冲击形成高幅值残余压应力可以有效抑制孔边裂纹的萌生,以及裂纹萌生后受压应力作用发生闭合而形成大量二次裂纹;深度1mm以上的残余压应力可以在更大裂纹面上对裂纹扩展进行抑制,均压孔模拟件拉-拉疲劳寿命提高了3.6倍,振动疲劳寿命提高了2.4倍。涡轮盘中心孔承受的离心力载荷很大,可能属于低周疲劳,激光冲击强化的抗疲劳效果有待验证;而涡轮盘榫槽由于激光导光和疲劳性能考核难度大,目前相关报道很少。

另外,随着下一代航空发动机涡轮盘材料体系逐渐由变形高温合金向粉末高温合金、高熵合金转变,粉末高温合金、高熵合金激光冲击强化工艺基础及服役性能影响等相关研究亟待系统开展。

4、机匣、作动筒、导管等焊接部件

航空发动机上存在大量焊接部件,如机匣、作动筒、导管等,其中焊接部件的焊缝区域受焊接热影响而导致过渡区存在晶粒粗大、残余拉应力等问题,疲劳性能较差,一般不到基体疲劳强度的60%。空军工程大学团队先后对机匣、作动筒和导管等焊接部件的试验模拟件进行激光冲击强化处理,结果表明,通过激光冲击形成残余压应力可以将焊接区域拉应力状态改善为压应力状态,同时粗大晶粒得到了细化,P2导管模拟试件疲劳寿命最大提升了1.66倍,作动筒在综合实验器上300h未发现裂纹(超过200h的工厂标准),风扇机匣焊缝强化后通过了600h的长试。

5、榫头/榫槽、齿轮等连接部件

叶片和轮盘一般通过榫头和榫槽进行连接,但是该连接形式并不属于刚性连接,服役过程中容易因振动引起榫头与榫槽接触部位的微动疲劳,进而引发榫头或榫槽断裂。

美国空军、海军联合支持的SBIR计划中支持了利用激光冲击强化提高发动机叶盘/叶片微动疲劳寿命,Ti-6Al-4V试样微动疲劳寿命提高了10~25倍,提高106循环次疲劳强度70%以上。

南京航空航天大学崔海涛团队联合空军工程大学开展了激光冲击TC11钛合金试件常温/高温下的微动疲劳试验研究,常温下、300℃、500℃条件下微动疲劳寿命分别提升了5.5倍、3.5倍和1.7倍,并将初始残余压应力嵌入计算分析模型,对激光冲击强化后微动疲劳寿命进行了有效预测。

齿轮相互啮合过程中容易在啮合部位发生接触疲劳,同时在齿根常因弯曲应力过大而发生弯曲疲劳断裂。在美国陆军制造技术计划中,利用激光冲击强化对阿帕奇、黑鹰和支奴干等直升机动力和传动装置进行激光冲击强化处理,系统性开展了齿轮和渗碳钢强化工艺研究,有效提高了传动齿轮的疲劳强度,已在生产过程中贯彻,相关技术细节尚不清楚,而国内相关研究报道很少;目前中国航发608所联合空军工程大学和西安交通大学正在开展涡轴发动机传动齿轮激光冲击强化工艺影响及应用验证研究。

结论

激光冲击强化技术在航空发动机部件上应用研究主要面向风扇/压气机叶片、涡轮叶片、涡轮盘、机匣、作动筒、导管、齿轮等部件,每种部件结构特点和疲劳失效模式不同,研究需要从不同角度进行切入;美国已在风扇/压气机叶片上实现了规模化工业应用,我国主要在涡轮叶片、机匣、作动筒、导管等部件修理中得到初步应用。