油气管道腐蚀问题解析

油气长输管道在能源运输领域担当重任。与海运和公路相比,管道运输效率更高,碳排放更低,而且能在大规模输送中保持稳定。但腐蚀长期以来一直威胁管道安全,这是管道运输中的主要问题。由腐蚀引发的管道事故会带来严重的次生灾害,引得研究人员的广泛关注。经多年研究发现,管道腐蚀机理较为复杂,其中包括CO2和H2S引起的化学作用,也包括微生物诱导腐蚀(MIC)和应力腐蚀开裂(SCC)。在研究机理的同时,检测与防护技术一直在发展,从早期的失重试片逐步发展到智能传感器和基于大数据的预测方法,研究人员深耕其中。由于腐蚀的发生是不可避免的,所以主要研究目的是将腐蚀风险控制在可管理的范围,不会发生突发不可挽回的意外并控制维护成本。本文将对油气管道腐蚀问题,从腐蚀机理、检测与监测到防护措施,一一为大家介绍。

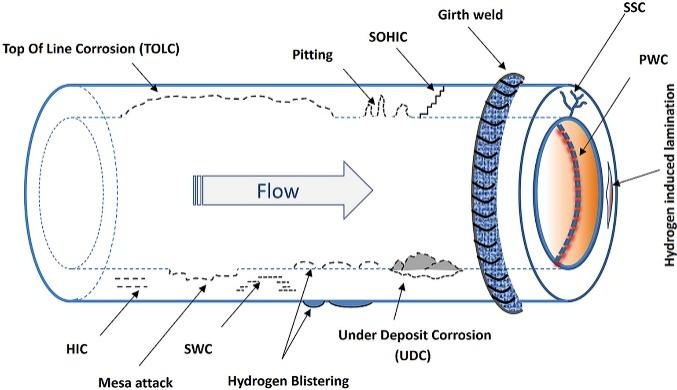

图1. 烃类管道内部腐蚀的不同形式

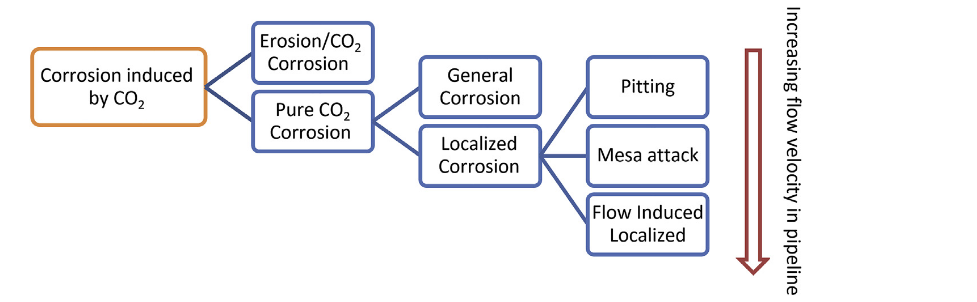

图2. 管道的内部腐蚀

一、管道腐蚀的主要机理

1. CO2与弱酸腐蚀(均匀腐蚀)

在2007年,Aria Kahyarian等人(2017, Corrosion Science)对CO2腐蚀机理进行了系统性的研究。经研究发现,碳酸氢根离子是铁在CO₂饱和溶液中腐蚀速率的主要影响因素,同时腐蚀膜的形成和溶解过程决定了总体腐蚀速率。后来,他们又(2020, Corrosion)提出了统一机理模型,将CO2环境中的腐蚀过程和弱酸环境下的阴极反应放在同一个理论框架内,并提出了弱酸解离和铁溶解存在耦合关系,此机理的提出使得内腐蚀的预测更加精确,更加适配于在高压和复杂流动条件下的管道系统中的应用。

图3. CO2腐蚀的分类

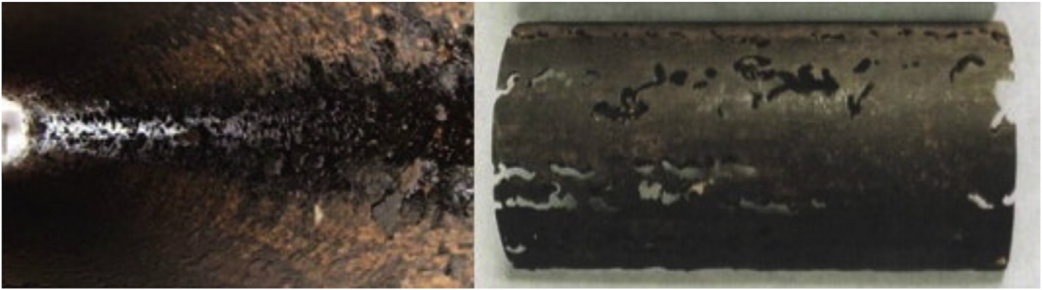

图4. L485天然气管道的CO2腐蚀

2. H2S环境腐蚀(SSC、HIC、SOHIC)

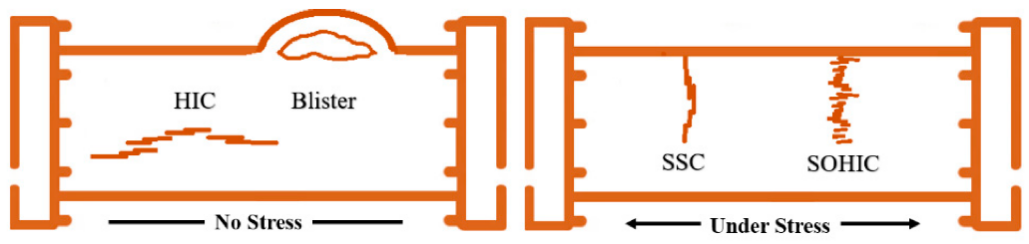

SSC和HIC在往期推文中已详细介绍,本文便不赘述。

SOHIC常见于H2S环境下残余应力较高的低强度钢焊接区。其同时具有HIC和SSC特征,裂纹沿厚度方向呈堆叠状分布,导致承载力降低。Haidemenopoulos 等人(2018, Metals)的研究表明,SOHIC的裂纹通常从焊接区开始萌生,并沿轧制方向延伸,但它其实是一种在拉应力作用下,由氢致微裂纹周围的局部应变引起的特殊SSC类型。

图5. 由H2S腐蚀引起的严重开裂损伤

3. 微生物诱导腐蚀(MIC)

约一百年前,人们发现铁在缺氧条件下的腐蚀与微生物活动有关。Enning与Garrelfs(2014, Applied and Environmental Microbiology)发现硫酸盐还原菌(SRB)可以通过电子转移直接加速铁腐蚀,这一发现改变了过去认为腐蚀只由代谢产物引起的认识。Little等人(2020, Corrosion Science)研究发现微生物膜会改变局部的pH和离子环境,生物膜的形成加上细菌代谢会导致膜内的氧含量降低,因此金属表面在被生物膜覆盖的区域会处于厌氧环境。这些隔离的区域为细菌生长提供了条件,最终导致腐蚀。类似铁氧化菌(IOB)将可溶性的Fe2+氧化为不溶性的Fe3+。由于这种不溶性层分布不均,使腐蚀呈现明显的局部化特征。

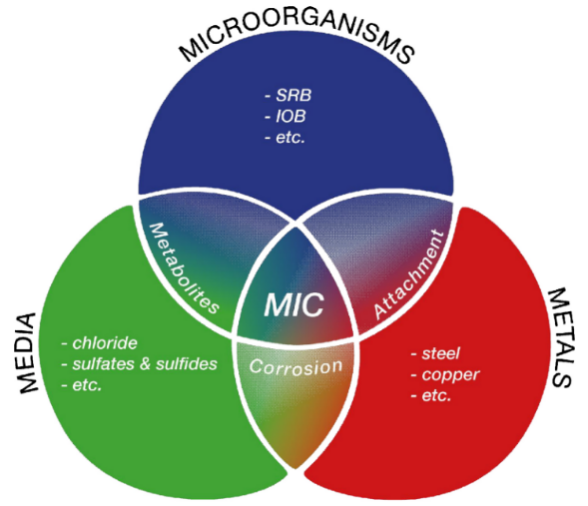

图6. MIC发生在微生物、介质与金属三者作用交汇之处

(SRB——硫酸盐还原菌,以及IOB——铁氧化菌)

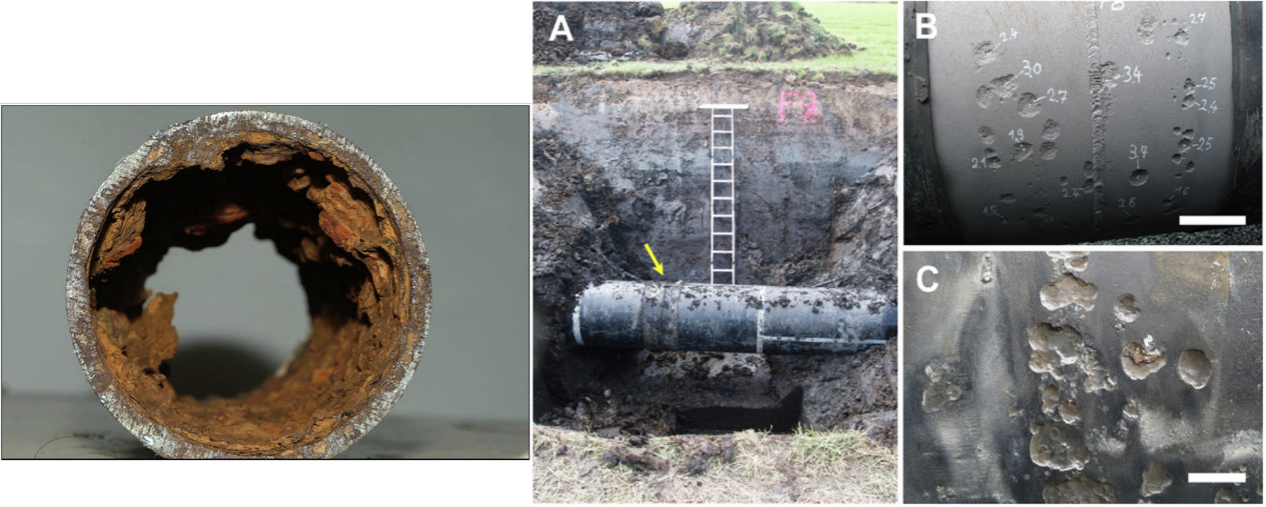

图7. 管道内外部的微生物腐蚀

二、检测与监测方法

Ma等(2025, Sensors)对管道在线检测(ILI)技术方面的研究进展进行了回顾。重点围绕以下四种方法:

• 电磁技术:虽应用较多,但仍有缺陷,例如MFL对铁磁性材料体积缺陷检测效率高,但对轴向裂纹敏感性较差;ECT对表面裂纹高敏感但穿透深度有限;PECT可穿透绝缘层但受电磁干扰影响。

• 声学技术:超声(UT)可以实现精确测厚和探测内部缺陷,声发射(AET)能够动态监测,但其定位精度不足。

• 光学技术:机器视觉直观识别缺陷,激光扫描提供高精度三维拟合,分布式光纤传感(DFOS)实现长距离监测,但各自受制于成本或分辨率。

• 机器人技术:轮式或履带式机器人适合中大管径直线管道,连续体机器人灵活,但成本与控制难度较高。

三、防护措施

Zhao等人(2024, Materials and Corrosion)提出了脉冲阴极保护(PCP)技术。在研究中发现,PCP技术与恒定电流阴极保护相比,其能耗更低,并在复杂干扰环境下有更好的表现。

Ma等人(2022, Process Safety and Environmental Protection)对现有的腐蚀增长模型进行了汇总分析,尤其是基于大数据和机器学习的预测方法,这类方法可以提前识别高风险区域。

Mingjiang Xie等人(2018, Engineering Failure Analysis)提出管道完整性管理(PIM)新框架,将风险评估、监测数据和维护措施一起结合起来,目的是能够给管道服役过程保驾护航。

四、结语

油气管道腐蚀很难完全避免,对此,行业目标并不是完全消除腐蚀,而是通过科学方法(减缓腐蚀率、预测与监测腐蚀)和系统管理(风险管理与安全保障),实现安全、经济、长服役的管道运行。

参考文献:

[1] Kahyarian A ,Brown B ,Nesic S .Electrochemistry of CO 2 corrosion of mild steel: Effect of CO 2 on iron dissolution reaction[J].Corrosion Science,2017,129146-151.

[2] Kahyarian A ,Brown B ,Nešic S .The Unified Mechanism of Corrosion in Aqueous Weak Acids Solutions: A Review of the Recent Developments in Mechanistic Understandings of Mild Steel Corrosion in the Presence of Carboxylic Acids, Carbon Dioxide, and Hydrogen Sulfide[J].Corrosion,2020,76(3):268-278.

[3] Haidemenopoulos G N, Kamoutsi H, Polychronopoulou K, et al. Investigation of stress-oriented hydrogen-induced cracking (SOHIC) in an amine absorber column of an oil refinery[J]. Metals, 2018, 8(9): 663.

[4] Dennis E ,Julia G .Corrosion of iron by sulfate-reducing bacteria: new views of an old problem.[J].Applied and environmental microbiology,2014,80(4):1226-36.

[5] Little B ,Blackwood D ,Hinks J , et al.Microbially influenced corrosion—Any progress?[J].Corrosion Science,2020,170

[6] Ma Q ,Liang W ,Zhou P .A Review on Pipeline In-Line Inspection Technologies[J].Sensors,2025,25(15):4873-4873.

[7] ZhaoQ ,LiH ,LuoX , et al.Research on Pulse Current Cathodic Protection Technology for Long‐Distance Pipeline: A Review[J].Materials and Corrosion,2024,76(1):20-28.

[8] Haonan M ,Weidong Z ,Yao W , et al.Advances in corrosion growth modeling for oil and gas pipelines: A review[J].Process Safety and Environmental Protection,2023,17171-86.

[9] Xie M ,Tian Z .A review on pipeline integrity management utilizing in-line inspection data[J].Engineering Failure Analysis,2018,92222-239.

[10] Vakili M ,Koutník P ,Kohout J .Addressing Hydrogen Sulfide Corrosion in Oil and Gas Industries: A Sustainable Perspective[J].Sustainability,2024,16(4):

[11] Askari M ,Aliofkhazraei M ,Afroukhteh S .A comprehensive review on internal corrosion and cracking of oil and gas pipelines[J].Journal of Natural Gas Science and Engineering,2019,71102971-102971.