辐照损伤如何加速晶间应力腐蚀裂纹的形成?

辐照辅助应力腐蚀开裂(Irradiation-Assisted Stress Corrosion Cracking, IASCC)构成轻水反应堆(Light Water Reactor, LWR)堆芯关键部件长期安全服役所面临的主要失效挑战之一。在堆芯的苛刻环境下,强辐照场、高温水与外加应力共同作用,会引发部件显微组织与水化学环境的变化。

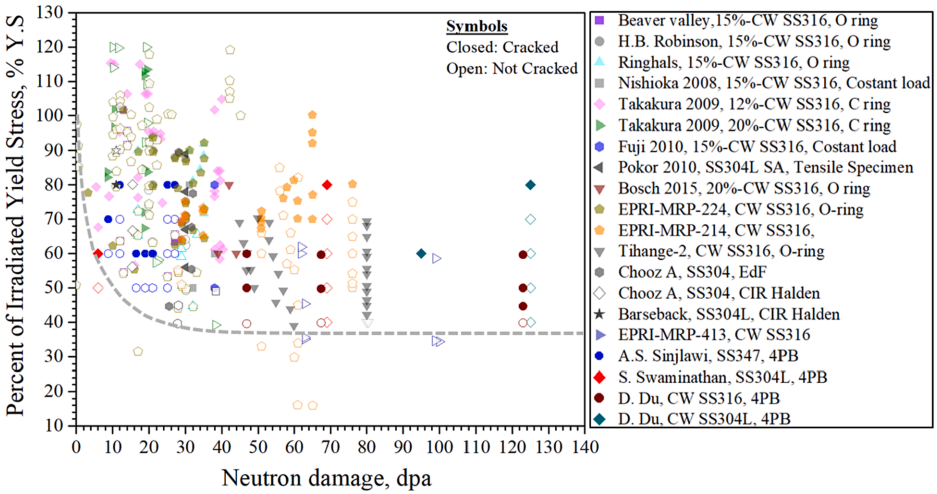

在未经历辐照的情况下,奥氏体不锈钢发生晶间应力腐蚀开裂通常要求外加载荷接近或超过材料的屈服极限。但是,发生IASCC失效时,应力可以远低于材料辐照后的屈服强度,而且断口形貌通常表现为完全的晶间特征。如图1所示,IASCC的典型表现是,即使在应力仅为辐照后屈服强度40%的条件下,开裂仍然会发生。

图1. 在不同的中子损伤水平(dpa)下,奥氏体不锈钢在模拟PWR一次水环境中发生开裂时所对应的应力水平

局部变形

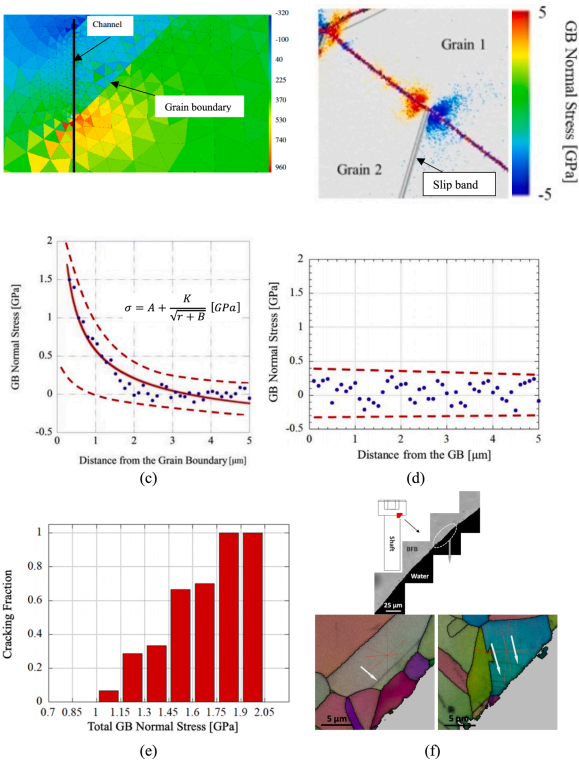

辐照后的不锈钢在轻水堆(LWR)水环境中发生断裂时的外加应力通常处于300-600MPa范围内(见图1),显然必须存在额外的应力源才能导致晶界断裂。而这一额外应力的来源,正是辐照合金特有的变形模式所起的关键作用。辐照会在材料中产生各种缺陷团簇(如缺陷–缺陷、缺陷–溶质原子、位错环、空洞、析出相等),这些缺陷会阻碍位错的滑移,使合金发生硬化,同时还会引起屈服强度上升。当位错克服这些障碍后,会形成无缺陷位错通道或堆叠滑移面,通常在晶界处萌生并在晶界处终止,从而出现两种主要情况,滑移传递型(Continuous Dislocation Channel, CDC)及滑移终止型(Discontinuous Dislocation Channel, DDC)。这两种情况下,位错通道-晶界交汇处(DC-GB site)的应变与应力状态截然不同。研究发现,DDC与晶界的交汇处的裂纹萌生概率远高于CDC-GB交汇处,原因就在于DDC-GB区域存在显著更高的局部应力。如图2中的对DDC-GB局部应力研究数据显示,图a为有限元分析(FEA)模型结果,证实了辐照硬化后,由于位错通道(尤其是DDC)的局部变形集中,可导致晶界产生极高应力。图b为分子动力学(MD)模拟结果,模拟了不同晶界结构(有序/无序)下的DDC-GB局部应力,说明晶界结构无序化程度越高,应力集中越严重,从而提高晶界开裂敏感性。图c、d分别为HREBSD测量的DDC-GB处和CDC-GB处应力分布结果,证明连续滑移(CDC)不会引起严重局部应力增强,因此裂纹主要起源于DDC而非CDC。图e为晶界开裂概率随法向应力变化曲线,该研究定量揭示了晶间开裂的临界应力阈值,证实DDC诱导的高局部应力可直接触发IASCC裂纹。图f是反应堆服役挡板螺栓(BFB)的EBSD,证明DDC不仅在实验加载下出现,在堆内实际服役环境中同样活跃。

图2. 位错通道-晶界交互作用处的局部应力计算与实验结果

晶界氧化

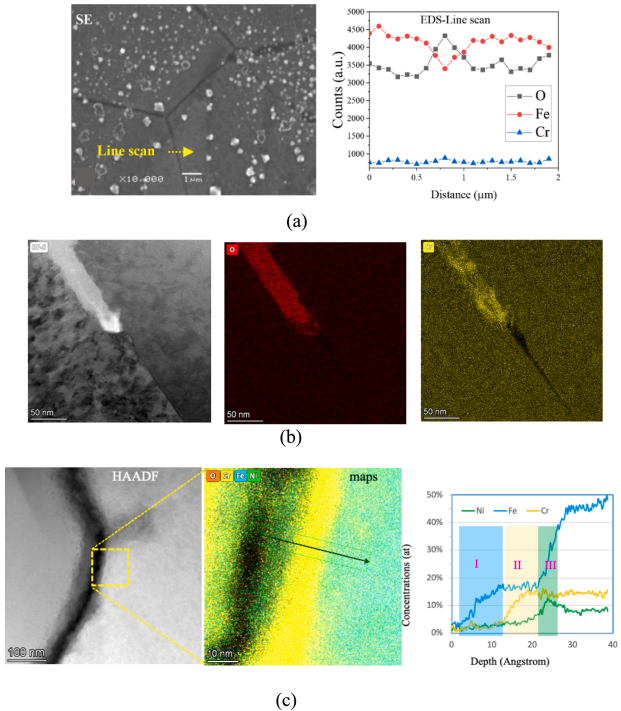

辐照后的奥氏体合金在高温水环境中暴露时,会进一步发生晶界氧化现象。图3a和3b分为了辐照不锈钢中晶界氧化的平面图和截面图。辐照后的不锈钢在高温水环境中形成的晶界氧化物通常呈铁-铬尖晶石型,并表现出多层结构特征:在氧化物-金属界面处依次为富铁层、富铬层和富镍层,如图3c的HAADF图像与成分分布图所示。这种氧化物会削弱晶界的强度,其影响程度取决于氧化物的结构和孔隙率。

图3. 晶界氧化实例

硅的作用

在IASCC机理中,硅(Si)是另一个可能提高辐照不锈钢开裂敏感性的因素。在辐照条件下,硅倾向于在奥氏体合金的晶界处发生偏聚,其含量在某些情况下可能超过10 at%,且偏聚区域宽度很窄,表现出单分子层偏聚的特征。研究表明,在低电位条件下(例如压水堆主回路水环境),硅会显著促进沿晶开裂。

图4. IASCC机理图

总结

高温水与辐照共同作用,使晶界发生氧化(见图4a)。外加拉应力会加速晶界氧化速率,从而削弱晶界强度,使其断裂强度降至约1GPa或更低(见图4b)。尽管外加应力远低于材料的屈服强度,但在取向合适的晶粒中,仍会在极小的尺度上发生局部塑性变形。位错通道(dislocationchannels)形式的局部变形在晶界处终止,在位错通道–晶界(DC-GB)交汇处产生约1GPa甚至更高的局部应力,足以在氧化(即已弱化)的晶界近表面区域萌生裂纹(见图4c)。氧化物断裂后,裂纹尖端下方的晶界进一步氧化,从而推动裂纹持续扩展。在某些辐照诱导硅偏聚(Sisegregation)显著的钢中,晶界中的硅在高温水中氧化生成薄的非晶硅氧化层(a-SiOx),该氧化层易溶解,使得裂纹扩展并促进氧沿晶界扩散,导致进一步氧化和开裂(见图4d)。