火电厂受热面9种典型腐蚀原因及防控措施

为适应国家火力发电行业“上大压小”总体布局,提高燃煤效率从而降低煤耗,进而降低对环境污染程度,当前全国火电行业均朝着高参数机组的趋势发展,高压力、高主/再热蒸汽温度的机组对设备与部件提出了严峻的考验。锅炉受热面作为重要的热交换部位,在高参数运行条件下,更加容易产生腐蚀。

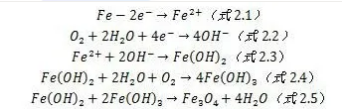

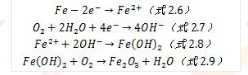

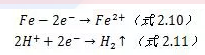

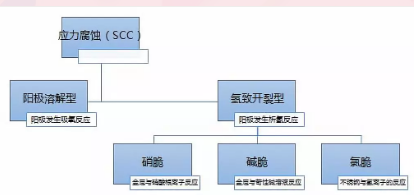

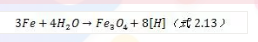

金属腐蚀原理 金属的腐蚀分为电化学腐蚀和化学腐蚀。电化学腐蚀是金属与电解质溶液接触时,发生氧化还原作用而导致的腐蚀,在金属表面会形成原电池,被腐蚀金属为阳极,金属阳极失去电子被氧化变为金属离子,去极化剂得到电子被还原,进而再与金属内部组织或金属离子发生反应,相互影响加剧腐蚀,导致金属的损坏。 化学腐蚀是指金属材料在干燥气体和非电解质溶液中发生化学反应生成化合物的过程。金属直接与酸性溶液接触,产生化学反应,如锅炉尾部受热面烟气侧容易发生的低温腐蚀,是与烟气中的水发生反应生成的酸性溶液附着在金属表面,与金属反应导致化学腐蚀;高温下金属与气体接触被氧化,例如高温炉气等氧化性气体使钢材表面生成氧化铁及表面脱碳的腐蚀也是化学腐蚀。 受热面腐蚀的种类 运行氧腐蚀的过程如下: 亚硝酸盐腐蚀是水冷壁炉水中的亚硝酸盐,在温度超过320℃时便开始分解产生十分活跃的新生态氧,易与水冷壁内表面发生反应,生成高价氧化铁,使水冷壁、省煤器在壁温达到该温度附近的部位产生腐蚀的现象。亚硝酸盐腐蚀实际上是氧和铁发生反应,因此亚硝酸盐腐蚀的特征与氧腐蚀类似。但其产物一般是高价氧化铁,其颜色呈红褐色。 金属材料与酸接触,发生腐蚀析出氢气,也是析氢腐蚀。水中含有盐酸,或者游离的二氧化碳溶解导致水中pH低于7,都有可能产生析氢腐蚀。析氢腐蚀是一种电化学腐蚀,常发生于给水系统和凝结水系统,在省煤器中也有可能出现该类腐蚀,其反应如下: 金属部件在特定的应力条件下,与各种腐蚀共同作用,导致部件在低于其强度极限的条件下脆性断裂的现象,称为应力腐蚀(SCC)。由于腐蚀形式的不同,应力腐蚀又可分为阳极溶解型应力腐蚀和氢致开裂型应力腐蚀,前者是部件在应力条件下产生氧腐蚀导致的应力腐蚀,后者是部件在特定应力条件下产生析氢反应所导致的应力腐蚀。氢致开裂型应力腐蚀又可细分为硝脆、碱脆、氯脆等。应力腐蚀在各个部位都有可能发生,特别是焊缝处或异径突变处。具体分类参照下图: 低温腐蚀是受热面在壁温较低的条件下,硫酸蒸汽凝结在受热面上产生的腐蚀现象。烟气中的硫化物与水蒸气结合后生成硫酸蒸汽,而尾部受热面温度较低,一旦温度低于酸露点,便凝结在受热面上,进而对金属表面造成腐蚀。燃料中硫含量越多,会显著提高烟气中的酸露点温度,也就是说,硫酸蒸汽更容易达到酸露点凝结为硫酸溶液,进而发生腐蚀。这样,一旦受热面壁温低于酸露点温度,低温腐蚀就形成了。该类腐蚀一般发生在省煤器尾段、空预器等部位。7 晶间腐蚀是一种由金属内部组织化学成分的差异和内应力导致的局部腐蚀,金属内部组织的差异会形成微电池,这是晶间腐蚀发生的根本原因。由于晶间腐蚀发生于组织内部,因此,在金属表面并不会出现明显的腐蚀形貌,但是金属内部晶粒之间已经丧失了结合力,材料强度完全丧失,失去金属材料的基本特征,严重时轻轻敲打便会变得粉碎。对不锈钢而言,晶间腐蚀是一种危害性很大的腐蚀现象,在不锈钢中加入Ti、Nb等固碳元素能够很好的防止晶间腐蚀的产生,提高其耐蚀性。8 电偶腐蚀是两种不同的金属或者化合物相互接触,或者同时浸在导电性水溶液中,由于两者电位不同,存在电位差驱使电子流动,进而形成腐蚀电池造成的腐蚀现象。其中阳极腐蚀速度加快,阴极不会腐蚀。电偶腐蚀的根本原因是两者腐蚀电位的差异,腐蚀电位低的成为阳极被腐蚀。对锅炉进行化学清洗时,因控制不当造成的管壁表面积铜,或者管壁不平整导致结垢,均能导致电偶腐蚀。 减少受热面腐蚀措施 火电厂受热面腐蚀现象是十分普遍的,从形式上来说,实际情况下发生的腐蚀往往是多种因素复合的结果,因此腐蚀的防控需要从多方面着手。 1. 严格将炉水中的去极化剂和腐蚀性阴离子等的含量控制在合理范围内,做好水质净化、给水除氧等措施。 2. 防止出现超温的情况,金属的使用部位与温度是相互匹配的,超温使金属组织产生改变,降低其耐腐蚀性能。 3. 控制炉内燃烧条件,在炉内供给充足的氧气,使燃料充分燃烧,同时尽量使煤粉少冲刷管壁。 4. 控制燃料的质量,各受热面的腐蚀均与燃料质量和燃烧条件紧密相关。燃料的硫分、灰分等指标,应结合实际情况严格控制在合理范围内。 5. 加强火电厂金属监督,众所周知,腐蚀现象不能杜绝,因此加强对受热面各部位金属的监督工作,一旦发生腐蚀,分析原因并提出解决方案,防止进一步腐蚀带来的损失。 6. 使用金属的材质必须正确。选用合适的金属材料、耐蚀性强的钢材,使用时应从经济和性能两方面综合考虑。